丂丂丂丂丂丂丂

2003/6/5丂Chemnet Tokyo

宱嶻徣乽崅暘巕桳婡EL僾儘僕僃僋僩乿丂丂廧桭壔妛僌儖乕僾嵦戰傊

丂廧桭壔妛丄僩僢僉偺椉幮偑嫟摨偱丄師悽戙僨傿僗僾儗僀嵽椏偲側傞乽崅暘巕桳婡EL敪岝嵽椏乿偺奐敪偵挧愴偡傞丅NEDO乮怴僄僱儖僊乕丒嶻嬈媄弍憤崌奐敪婡峔乯偑岞曞偟偰偄偨僼僅乕僇僗21僾儘僕僃僋僩偵墳曞丄嫞崌僾儘僕僃僋僩傕側偄偲偙傠偐傜丄嵦戰偑妋幚偲側偭偨丅

丂

丂崅暘巕桳婡EL偼丄尰嵼奺幮偑尋媶拞偺掅暘巕EL偺偝傜偵愭傪峴偔偲偄傢傟偰偄傞敪岝嵽椏偱丄惢枌惈偵桪傟丄僀儞僋僕僃僢僩揾晍僾儘僙僗偵傛傞僨傿僗僾儗僀偺戝夋柺壔偑壜擻偲側傞丅惢憿僾儘僙僗傕戝暆抁弅偝傟丄掅僐僗僩偱惗嶻偱偒傞傛偆偵側傞丄側偳夋婜揑側敪岝嵽椏偲偟偰拲栚偝傟偰偄傞丅

丂

丂傑偨丄帺敪岝宆偺偨傔丄塼徎僨傿僗僾儗僀偲堎側傝丄僶僢僋儔僀僩傪昁梫偲偟側偄丅偙偺偨傔寉検壔丄徣僄僱儖僊乕壔偑幚尰偱偒傞丅揹婥怣崋偵懳偡傞暘巕偺墳摎偑懍偔丄摦夋嵞惗傕壜擻偵側傞丄側偳偲偄偭偨嫮傒傕傕偭偰偄傞丅

丂宱嶻徣偵傛傞偲丄尰嵼丄傢偑崙偱偼廧桭壔妛偑摨嵽椏偺尋媶偵庢傝慻傫偱偄傞偑丄奀奜偱偼暷丒僟僂働儈僇儖丄撈丒僐價僆儞偺椉幮偑奐敪傪媫偄偱偍傝丄3幮娫偱鄷楏側嫞憟偑孞傝峀偘傜傟偰偄傞丅丂

丂

丂廧桭壔妛僌儖乕僾椉幮偼丄2005擭偺幚梡壔傪傔偞偟偰偄傞偑丄崱屻僨僼傽僋僩丒僗僞儞僟乕僪傪妉摼偟偰偄偔偨傔偵偼丄偲偔偵惵怓敪岝崅暘巕嵽椏偺挿庻柦壔偲敪岝岠棪丄崅懴悈惈晻巭嵽椏偺奐敪偑廳梫壽戣偲偝傟偰偄傞丅

丂

丂僨僕僞儖曻憲側偳僽儘乕僪僶儞僪偺晛媦偲偲傕偵丄巗応婯柾傕崱屻偼偝傜偵奼戝偟丄2010擭偵偼2.5乣5.7挍墌偵払偡傞偲帋嶼偝傟偰偄傞丅

丂

丂宱嶻徣偼丄15擭搙暘偲偟偰丄摨僾儘僕僃僋僩偵懳偟4壄7,000枩墌乮曗彆棪50亾乯偺彆惉傪峴偆曽恓偱偁傞丅

僩僢僉丂丂丂http://www.tokki.co.jp/jpn/ir/gaiyou.html丂丂

夛幮奣梫乮2002擭12寧枛擔尰嵼乯

| 彜丂崋 |

丂 |

僩僢僉姅幃夛幮 |

| 丂 |

丂 |

TOKKI CORPORATION |

| 愝丂棫 |

丂 |

1967擭7寧29擔 |

| 帒杮嬥 |

丂 |

20壄4,200枩墌 |

| 廬嬈堳悢 |

丂 |

185柤 |

| 忋応巗応 |

丂 |

JASDAQ |

| 庡側帠嬈撪梕 |

丂 |

FA僔僗僥儉丒僀儞僥僌儗乕僞乕帠嬈

恀嬻敄枌宍惉憰抲偺奐敪丒惢憿

NC岺嶌婡夿偺僔僗僥儉斕攧 |

| 戙昞庢掲栶幮挿 |

丂 |

捗丂忋丂寬丂堦 |

1986擭1寧

俥俙僔僗僥儉丄恀嬻惉枌僔僗僥儉帠嬈傪奼廩偝偣傞偨傔丄捗忋摿婡丒挿壀僾儗僔僕儑儞丒捗忋儘儃僥傿僢僋僗丒儐乕僺乕傾儖偺娭楢係幮傪摑崌偟偰丄彜崋傪亀僩僢僉姅幃夛幮亁偵柤徧曄峏丅怴夛幮偲偟偰敪懌丅

2003/06/24 廧桭壔妛

廧桭壔妛丄崅暘巕俴俤俢梡怴婯惵怓敪岝嵽椏傪奐敪

乣俶俤俢俷偺彆惉岎晅偵傛傝幚梡壔傪壛懍乣

丂廧桭壔妛偼丄怴偟偄峔憿傪桳偡傞崅暘巕俴俤俢乮敪岝僟僀僆乕僪乯梡惵怓敪岝嵽椏偺奐敪偵惉岟偟丄幚梡壔傪枮懌偡傞儗儀儖偱偁傞怓搙乮俠俬俤侾俋俁侾偱婯掕偝傟傞倷抣偑侽丏俀枹枮乯丄栺侾枩帪娫偺庻柦傪払惉偡傞栚張傪摼傑偟偨丅偝傜偵摉幮偼偙偺嵽椏偺夵椙傪壛懍偟丄崅暘巕俴俤俢偺幚梡壔傪懀恑偡傞偨傔偵丄媄弍奐敪傪悇恑偡傞惌晎宯婡娭偱偁傞怴僄僱儖僊乕丒嶻嬈媄弍憤崌奐敪婡峔乮俶俤俢俷乯偺丄宱嵪妶惈壔偺偨傔偺尋媶奐敪僾儘僕僃僋僩乮僼僅乕僇僗俀侾乯偺崅暘巕桳婡俤俴敪岝嵽椏僾儘僕僃僋僩偵僨傿僗僾儗僀偺惢憿憰抲偺僩僢僾儊乕僇乕偱偁傞僩僢僉乮姅乯偲嫟摨偱墳曞偟丄偙偺傎偳彆惉偺岎晅偑寛掕偝傟傑偟偨丅

丂桳婡俴俤俢乮桳婡俤俴偲傕偄偆乯偱偼丄偡偱偵掅暘巕宯偺嵽椏偵傛傞僼儖僇儔乕僨傿僗僾儗僀偑杮擭偐傜彜昳壔偝傟丄幚梡壔偺抜奒偵擖偭偰偄傑偡偑丄崅暘巕俴俤俢偼丄報嶞偵傛傝僨傿僗僾儗僀偺庡梫晹暘偑惢憿壜擻偱偁傞側偳丄惢憿僾儘僙僗偑娙扨偱偁傞偺偱丄掅暘巕偵斾傋僨傿僗僾儗僀偺惗嶻僐僗僩偑掅尭偱偒傞偙偲傗丄帺敪岝宆偱徣僄僱儖僊乕偱偁傞偙偲側偳偑摿挿偱丄掅暘巕宯俴俤俢偺峏偵愭傪峴偔敪岝嵽椏偲偄傢傟偰偄傑偡丅偟偐偟側偑傜丄尰忬偱偼丄庡梫儊乕僇乕偺惵怓敪岝嵽椏偺庻柦偑悢愮帪娫偵巭傑偭偰偄傞側偳丄幚梡壔偵廫暘側惈擻偑摼傜傟偰偄傑偣傫偱偟偨丅

丂崱夞摉幮偑奐敪偟偨崅暘巕惵怓敪岝嵽椏偼丄庡梫儊乕僇乕偑奐敪傪峴偭偰偄傞僼僃僯儗儞價僯儗儞崪奿丄僼儖僆儗儞崪奿偲堎側傝丄摉幮撈帺偺怴婯側崪奿峔憿傪桳偟偰偄傑偡丅偦偺摿挜偼丄傛傝弮悎側惵怓傪敪岝偡傞偙偲偱偡丅婸搙偺敿尭庻柦偵偮偄偰堦晹僌儗乕僪偵偍偄偰幚梡偵懴偊傞栺侾枩帪娫傪払惉偟偰偍傝丄偝傜偵崅婸搙丒挿庻柦壔偵岦偗偰専摙偟偰偄傞偲偙傠偱偡丅偦傟偵壛偊偰摉幮偼丄偙偺嵽椏偵揔偟偨僨傿僗僾儗僀偺惢憿僾儘僙僗偺奐敪傪摨帪偵峴偄丄僨傿僗僾儗僀儊乕僇乕偺幚梡壔奐敪傪壛懍偝偣傞偨傔丄俶俤俢俷偑岞曞偟偰偄偨崅暘巕桳婡俤俴敪岝嵽椏奐敪僾儘僕僃僋僩偵僩僢僉乮姅乯偲嫟摨偱墳曞偟偰偄傑偟偨丅崱夞丄偙偺僾儘僕僃僋僩偺彆惉偑寛掕偝傟偨偙偲偵傛傝丄崅暘巕俴俤俢偺晛媦傊岦偗偨庢傝慻傒偑堦抜偲壛懍偝傟傞傕偺偲婜懸偟偰偄傑偡丅

丂摉幮偼崱屻丄惵怓敪岝嵽椏偺検嶻壔専摙傪恑傔傞偲偲傕偵丄俀侽侽俆擭搙傑偱偵惵怓嵽椏偺媄弍傪愒怓丄椢怓敪岝嵽椏偵墳梡偟丄僼儖僇儔乕僨傿僗僾儗僀梡嵽椏偺奐敪傪恑傔偰傑偄傝傑偡丅俀侽侽係擭搙拞偵偼惵怓嵽椏偐傜弴師丄帠嬈壔傪奐巒偟偰偄偔寁夋偱偡丅

丂偝傜偵丄寀岝嵽椏偱偁傞尰嵼偺桳婡俴俤俢偺師悽戙嵽椏偱偁傞椨岝嵽椏偵偮偄偰傕丄摉幮偼崱夞奐敪偟偨崅暘巕嵽椏傪儀乕僗偵丄椢怓椨岝敪岝嵽椏傪慻傒崌傢偣傞偙偲偵傛傝丄崅岠棪偱敪岝偡傞嵽椏傪奐敪偟偰偄傑偡丅俁丏俆倁偐傜敪岝偑尒傜傟傞側偳嬱摦揹埑偑掅偔丄偙傟傑偱抦傜傟偰偄傞崅暘巕宯椨岝嵽椏偵斾傋摿挿傪桳偟偰偄傑偡丅彨棃揑偵偼丄僴僀價僕儑儞側偳偺戝夋柺僨傿僗僾儗僀梡嵽椏傊偺揥奐傪恾傝傑偡丅

丂摉幮偼丄昞帵嵽椏偺暘栰偱偼丄尰嵼廀梫偑媫惉挿偟偰偄傞塼徎昞帵嵽椏偺暘栰偱愊嬌揑偵崙撪奜偱愝旛搳帒傪幚巤偟帠嬈偺奼戝傪恾偭偰偄傑偡偑丄崅暘巕俴俤俢側偳彨棃偺僉乕僥僋僲儘僕乕傊偺尋媶帒尮偺搳擖傕愊嬌揑偵峴偄丄帠嬈偺挿婜揑側惉挿傕暪偣偰妋曐偟偰傑偄傝傑偡丅

擔杮宱嵪怴暦丂2003/7/27

憿慏廳婡丂桳婡俤俴丒塼徎帠嬈嫮壔

丂擔棫憿慏丂敄枌壛岺憰抲偵嶲擖

丂廧桭廳婡丂應掕婍怴偨偵係婡庬

丂憿慏廳婡奺幮偑桳婡俤俴乮僄儗僋僩儘丒儖儈僱僢僙儞僗乯傗塼徎娭楢帠嬈傪嫮壔偟偰偄傞丅擔棫憿慏偑敄枌壛岺憰抲偵怴婯嶲擖偟偨傎偐丄廧桭廳婡夿岺嬈偼桳婡俤俴暘栰偵摿壔偟偨巕夛幮傪捠偠丄應掕婍偺昳偧傠偊傪憹傗偡丅憿慏傗廳婡巗応偼傾僕傾惃偺捛偄忋偘偑尩偟偄偨傔丄惛枾壛岺偺僲僂僴僂傪惗偐偟偰丄媫惉挿偑尒崬傔傞暘栰偺奼戝傪慱偆丅

丂擔棫憿慏偼嶐弔偵帒杮嶲壛偟偨晲堜揹婡岺嬈乮嵅夑導杒栁埨挰丄晲堜寬帯幮挿乯偲嫟摨偱敄枌偺壛岺憰抲傪奐敪偟偨丅桳婡俤俴傗塼徎岦偗僇儔乕僼傿儖僞乕偺壛岺梡偱丄儗乕僓乕傪巊偭偰敄枌偵旝嵶夞楬傪昤偔丅擔杮傗娯崙丄戜榩偺僨傿僗僾儗乕儊乕僇乕偵攧傝崬傒丄俁擭屻偵擭娫侾侽壄墌偺斕攧傪栚巜偡丅擔棫憿慏偼楢寢傋乕僗偱俀侽侽俁擭俁寧婜偵俈俆壄墌偩偭偨敄枌壛岺婡側偳惛枾婡婍帠嬈偺攧忋崅傪丄俀侽侽俆擭俁寧婜偵侾俆侽壄墌傑偱憹傗偡曽恓偩丅

丂廧桭廳婡夿偼桳婡俤俴岦偗應掕婍帠嬈傪奼戝偡傞丅巕夛幮偺僆僾僥儖乮搶嫗丒杗揷丄嶁揷岶堦幮挿乯偱桳婡俤俴偺敪岝摿惈傗嫮搙丄怣棅惈傪昡壙偡傞婡婍傪係婡庬奐敪偟丄斕攧傪巒傔偨丅棃弔傑偱偵桳婡枌偺昳幙傪崅惛搙偱應掕偡傞婡婍傕搳擖丄昳偧傠偊傪憹傗偡丅僆僾僥儖偺嶐擭搙偺攧忋崅偼俁壄墌偩偭偨偑丄崱婜偼俉壄墌偵憹傗偡丅

丂嶰堜憿慏傕桳婡俤俴惢憿僔僗僥儉暘栰偵嶲擖偡傞丅擔杮價乕僥僣僋乮堬忛導悈屗巗丄嵵摗寶桬幮挿乯丄挿廈嶻嬈乮嶳岥導彫栰揷巗丄壀杮梫幮挿乯偲嫟摨偱奐敪偟丄棃擭壞偐傜検嶻傪巒傔傞丅桳婡俤俴傗塼徎丄敿摫懱惢憿憰抲帠嬈偺攧忋崅傪俀侽侽係擭俁寧婜偵慜婜斾俀攞憹偺係侽壄墌偵怢偽偡寁夋偩丅

丂憿慏廳婡儊乕僇乕偼敿摫懱惢憿憰抲側偳惛枾壛岺偺媄弍傪帩偮丅桳婡俤俴側偳敄宆僨傿僗僾儗乕暘栰偼彨棃惈偑戝偒偄偲敾抐丄杮嬈傪曗偆帠嬈偺拰偵堢偰傞丅

桳婡僄儗僋儘僩丒儖儈僱僢僙儞僗乮俤俴乯

丂揹埑傪偐偗傞偲帺傜敪岝偡傞桳婡壔崌暔傪巊偭偨昞帵憰抲丅僶僢僋儔僀僩偑昁梫側塼徎昞帵憰抲乮俴俠俢乯偵斾傋偰敄偔丄帇栰妏偑峀偄丄徚旓揹椡偑彫偝偔偰嵪傓側偳偺摿挜偑偁傞丅俴俠俢偵戙傢傞敄宆偺師悽戙昞帵憰抲偲偟偰丄実懷揹榖傗僨僕僞儖僇儊儔偺僨傿僗僾儗乕側偳偱廀梫奼戝偑婜懸偝傟偰偄傞丅怓偺幙傗柧傞偝丄庻柦側偳偵壽戣偑偁傝丄奺幮偑奐敪傗検嶻偵偟偺偓傪嶍偭偰偄傞丅 |

丂

2003擭7寧28擔

擔棫壔惉岺嬈

彫宆僇儔乕俴俠俢梡摫岝斅偺帠嬈揥奐嫮壔

丂丂亅怴惢昳忋巗丄惗嶻擻椡攞憹亅

丂擔棫壔惉岺嬈姅幃夛幮乮杮幮丗搶嫗丄幮挿丗挿悾擩師丄帒杮嬥丗152壄墌乯偼丄彫宆僇儔乕塼徎僨傿僗僾儗僀乮俴俠俢乯梡摫岝斅偺偝傜側傞帠嬈奼戝傪恾傞偨傔丄僶僢僋儔僀僩儐僯僢僩偺峔惉晹嵽偱偁傞僾儕僘儉僔乕僩偺枃悢嶍尭傪壜擻偵偟丄妿偮婸搙傪20亾岦忋偱偒傞怴惢昳傪2003擭7寧偵忋巗偡傞偲偲傕偵丄2003擭廐傑偱偵惗嶻擻椡傪尰嵼偺擭娫5000枩枃偐傜1壄枃偵攞憹偟傑偡丅

丂嬤擭丄実懷揹榖偺懡婡擻壔偑媫懍偵恑傒丄懡偔偺実懷揹榖偱僀儞僞乕僱僢僩傊偺傾僋僙僗傗幨恀丒摦夋偺嶣塭傪峴偆偙偲偑偱偒傞傛偆偵側偭偰偒傑偟偨丅偙偆偟偨実懷揹榖偺懡婡擻壔偵敽偄丄搵嵹偝傟傞俴俠俢傕丄崅惛嵶壔丄戝夋柺壔丄僇儔乕昞帵丒摦夋昞帵傊偺懳墳偑恑傫偱偄傑偡丅

丂摉幮偼2000擭8寧偵彫宆僇儔乕俴俠俢偵揔偟偨丄昞柺偵摿庩岝妛愝寁傪巤偟偨摫岝斅傪忋巗偟丄摫岝斅帠嬈偵嶲擖偟傑偟偨丅

丂実懷揹榖偵搵嵹偝傟偰偄傞俴俠俢偼丄僷僱儖棤懁偺摫岝斅偺墢晹暘偵岝尮偲偟偰敪岝僟僀僆乕僪乮俴俤俢乯傪攝抲偟丄摫岝斅偵傛傝摼傜傟傞柺忬敪岝傪梡偄傞偙偲偵傛傝夋柺昞帵傪峴偭偰偄傑偡丅摫岝斅偲偼丄岝尮偲偦偺廃曈晹嵽傪慻傒崌傢偣偨僶僢僋儔僀僩儐僯僢僩偺堦晹昳偱丄偦偺墢晹暘偵攝抲偟偨岝尮偐傜弌傞岝傪夋柺曽岦偵斀幩偝偣傞栶妱傪壥偨偟傑偡丅

丂摉幮偺摫岝斅偼丄忋柺丒壓柺偦傟偧傟偵怴婯岝妛愝寁傪巤偟偰偄傑偡丅傑偢丄俴俤俢偐傜徠幩偝傟偨岝傪壓柺偵堦懱惉宍偝傟偨倁帤斀幩峔偵傛傝丄掅懝幐偱夋柺曽岦傊斀幩偝偣丄師偵丄忋柺偵堦懱惉宍偝傟偨摿庩岝妛宍忬偵傛傝丄捠忢丄墌宍偵奼嶶偡傞岝慄傪夋柺墶曽岦偵岦偐偭偰慄忬偵奼嶶偝偣傑偡丅偙傟偵傛傝丄廬棃曽幃偵斾傋奼嶶斖埻傪埑弅偟惓柺婸搙岦忋傪恾傞偙偲偑偱偒傑偡丅俴俠俢偺崅婸搙壔偲丄俴俤俢岝尮傪巊偆俴俠俢摿桳偺婸搙儉儔傪尭彮偱偒傞摿惈偑屭媞偐傜崅偔昡壙偝傟偰偍傝丄尰嵼偱偼実懷揹榖偵搵嵹偝傟傞僇儔乕俴俠俢梡偺摫岝斅偲偟偰悽奅僔僃傾30亾傪桳偟偰偄傑偡丅

丂摉幮偱偼丄摫岝斅帠嬈偺偝傜側傞奼戝傪恾傞偨傔丄怴偟偄僞僀僾偺摫岝斅傪7寧拞偵忋巗偡傞偲偲傕偵丄杮擭廐傑偱偵惗嶻擻椡傪憹嫮偟傑偡丅

丂偙偺怴惢昳偼廬棃偺忋壓柺偺摿庩岝妛宍忬傪偝傜偵夵椙嫮壔偟偨摫岝斅偱偡丅杮惢昳傪巊梡偡傞偙偲偵傛偭偰丄僶僢僋儔僀僩儐僯僢僩偺峔惉晹嵽偱偁傝丄廤岝婡擻傪壥偨偡僾儕僘儉僔乕僩偺枃悢傪尰嵼偺俀枃偐傜侾枃偵嶍尭偱偒傞傎偐丄尰忬昳傛傝婸搙傪栺20亾岦忋偱偒傑偡丅偙傟偵傛傝丄崅婸搙壔偍傛傃俴俠俢偺僩乕僞儖僐僗僩掅尭傪幚尰偱偒傑偡丅偡偱偵僒儞僾儖弌壸傪峴偭偰偍傝丄暋悢偺屭媞傊偺7寧拞偺惓幃嵦梡偑寛掕偟偰偄傑偡丅

丂忋婰怴惢昳偺搳擖偲丄崱屻尒崬傑傟傞実懷揹榖梡俴俠俢偺偝傜側傞僇儔乕壔偺恑揥偵敽偄丄摉幮摫岝斅傊偺堷偒崌偄偼堦抜偲憹偡傕偺偲梊憐偝傟傑偡丅偙偆偟偨廀梫憹偵懳墳偡傞偨傔丄摉幮偱偼杮擭廐傑偱偵惗嶻擻椡傪尰嵼偺擭娫5000枩枃偐傜1壄枃偵攞憹偡傞寁夋偱偡丅

丂摉幮偱偼丄偙傟傜偺巤嶔偵傛傝丄2004擭搙偵偼実懷揹榖偵搵嵹偝傟傞僇儔乕塼徎梡偺摫岝斅傗僶僢僋儔僀僩儐僯僢僩偵偮偄偰丄攧忋崅120壄墌傪栚巜偡寁夋偱偡丅

擔杮宱嵪怴暦丂2003/8/7

儕僠僂儉僀僆儞揹抮梡偺庽帀枌丂埉壔惉丄俁妱憹嶻

丂埉壔惉偼儕僠僂儉僀僆儞揹抮偺妘暻乮僙僷儗乕僞乕乯岦偗庽帀枌傪栺俁妱憹嶻偡傞丅栺俀侽壄墌傪搳帒偟偰庣嶳巟幮乮帬夑導庣嶳巗乯偵擭嶻擻椡侾俀侽侽枩暯曽儊乕僩儖偺愝旛傪寶愝丄俀侽侽係擭廐偵壱摥偡傞丅

丂実懷揹榖傗僷僜僐儞岦偗偵揹抮廀梫偑憹偊偰偄傞偨傔丅枌偼岤偝俀侽儅僀僋儘乮儅僀僋儘偼侾侽侽枩暘偺侾乯儊乕僩儖慜屻偱旝嵶側寠偑奐偄偰偍傝丄廩丒曻揹帪偵儕僠僂儉僀僆儞傪捠偡丅億儕僄僠儗儞庽帀傪堷偒怢偽偟偰嶌傞丅

丂崱擭侾侽寧偵侾宯楍傪憹愝偡傞偑丄廀梫偵捛偄偮偐側偄偨傔傕偆侾宯楍憹傗偡丅憤惗嶻擻椡偼擭俆俉侽侽枩暯曽儊乕僩儖偲側傝丄攧忋崅偼侾侽侽壄墌偵払偡傞尒捠偟丅

丂埉壔惉偼僙僷儗乕僞乕偱偼悽奅偺栺係妱偺僔僃傾傪愯傔傞嵟戝庤丅丂

擔杮宱嵪怴暦丂2003/8/7

戝擔杮報嶞丂塼徎晹嵽傪憹嶻丂

丂僇儔乕僼傿儖僞乕俀侽侽壄墌搳帒丂崙撪丒戜榩偵岺応

丂戝擔杮報嶞偼俇擔丄塼徎偺庡梫晹嵽偲側傞僇儔乕僼傿儖僞乕偺怴岺応傪棃壞傑偱偵擔杮偲戜榩偵寶愝偡傞偲敪昞偟偨丅憤搳帒妟偼俀侽侽壄亅俀俆侽壄墌偲側傞尒崬傒偱丄寧嶻擻椡偼俆妱憹偺係俈侽枩枃乮侾係僀儞僠姺嶼乯偲側傞丅塼徎廀梫偺怢傃偵崌傢偣丄撌斉報嶞傗廧桭壔妛傕憹嶻寁夋傪懪偪弌偟偰偍傝丄嫞憟偑寖壔偟偰偒偨丅

丂擔杮偱偼嶰尨岺応乮峀搰導嶰尨巗乯偵侾俆侽壄墌傪搳偠偰怴儔僀儞傪愝抲丄憗偗傟偽棃擭係寧偵壱摥偡傞丅戜榩偱偼棃擭侾亅俁寧偺壱摥傪栚巜偟丄撿晹偺戜撿導偱岺応寶愝傪恑傔傞娭楢夛幮偵捛壛弌帒偡傞丅戜榩偱偺搳帒晧扴偼俆侽壄亅侾侽侽壄墌偺尒崬傒丅擔杮偲戜榩偺怴岺応偱偼丄侾儊乕僩儖巐曽偺戝宆僈儔僗婎斅傪惢憿岺掱偱巊偆乽戞屲悽戙乿塼徎儔僀儞岦偗偺僇儔乕僼傿儖僞乕傪惗嶻偡傞丅

2003擭8寧6擔丂戝擔杮報嶞

戞5悽戙岦偗LCD梡僇儔乕僼傿儖僞乕偺怴岺応寶愝

擔杮崙撪丄戜榩偺2嫆揰偱摨帪偵拝庤丂惗嶻擻椡偼嬈奅No.1偵

丂丂丂http://www.dnp.co.jp/jis/news/2003/20030806.html

丂戝擔杮報嶞姅幃夛幮乮埲壓丗DNP乯偼丄傑偡傑偡廀梫奼戝偑壛懍偟偰偄傞丄塼徎TV梡僇儔乕僼傿儖僞乕偺惗嶻擻椡傪戝暆偵憹嫮偡傞偨傔偵愊嬌揑側搳帒傪偍偙側偄丄峀搰導偺DNP嶰尨岺応撪偵戞5悽戙LCD梡僇儔乕僼傿儖僞乕偺怴岺応傪憹愝偡傞偲摨帪偵丄戜榩偺JV惢憿怴夛幮傊嫟摨弌帒偡傞偙偲偵側傝傑偟偨丅

丂崙撪偺怴岺応偼丄DNP嶰尨岺応乮峀搰導嶰尨巗乯撪偵偁傞婛懚揝崪2奒寶壆傪棙梡偟丄栺150壄墌傪搳帒偡傞偙偲偱戞5悽戙LCD梡僇儔乕僼傿儖僞乕偺惢憿怴儔僀儞傪摫擖偡傞傕偺偱偡丅

摿偵丄崙撪偱戞5悽戙儔僀儞傪摫擖偡傞栶妱偲偟偰丄惢憿擻椡偺憹嫮偵壛偊偰丄怴媄弍偺奐敪丄戝宆儔僀儞偵傛傞惗嶻媄弍偺岦忋傪恾傞偙偲偑偁偘傜傟傑偡丅

丂崱夞摫擖偡傞怴儔僀儞偼丄僈儔僗婎斅搳擖偐傜弌壸崼曪傑偱偺惢憿婎杮僾儘僙僗傪帺摦壔偟丄妿偮僼儗僉僔價儕僥傿偵偲傫偩儔僀儞峔惉偲側偭偰偍傝丄惗嶻惈偺戝暆側岦忋傪壜擻偵偟傑偟偨丅傑偨丄戝宆塼徎TV偵懳墳偱偒傞傛偆拰忬僗儁乕僒

乮拲1乯岺掱傪偼偠傔丄峀帇栰妏媄弍偱偁傞IPS乮拲2乯傗MVA乮拲3乯側偳丄懡條壔偡傞屭媞偺梫媮巇條偵傕懳墳偟偨僇儔乕僼傿儖僞乕傪嫙媼偱偒傞條乆側岺掱傪姰旛偟偨儔僀儞偵側偭偰偄傑偡丅偙偺怴儔僀儞偺惗嶻擻椡偼寧嶻64枩枃乮14僀儞僠姺嶼乯偲側傝丄2004擭戞2巐敿婜壱摦偺梊掕偱偡丅

丂傑偨丄戜榩LCD僷僱儖儊乕僇乕偵傛傞戞5悽戙儔僀儞偺媫寖側棫偪忋偘偵懳墳偡傞偨傔丄戜榩偺撿岝揹屢桳尷岞巌乮拲4乯

乮埲壓撿岝揹乯偵弌帒偟丄墵惙側僇儔乕僼傿儖僞乕廀梫偵懳墳偡傞偙偲偵側傝傑偟偨丅撿岝揹偼DNP偑弌帒偟偰偄傞SinTek幮偑嶲壛偡傞俰倁惢憿怴夛幮偱偁傝丄尰嵼惗嶻擻椡偑寧嶻96枩枃乮14僀儞僠姺嶼乯偺戞5悽戙LCD梡僇儔乕僼傿儖僞乕惢憿儔僀儞傪丄2004擭戞侾巐敿婜壱摦傪栚巜偟偰寶愝拞偱偡丅偙傟偵傛傝丄DNP僌儖乕僾慡懱偺LCD梡僇儔乕僼傿儖僞乕惗嶻擻椡偼丄擔杮崙撪偺嶰尨岺応丄戝棙崻岺応丄ACTI幮偵壛偊丄戜榩偺SinTek幮側傜傃偵撿岝揹傪娷傔偰丄崌寁栺470枩枃乮14僀儞僠姺嶼乯偲側傝丄嬈奅No.1偺惗嶻擻椡傪帩偮偙偲偵側傝傑偡丅

丂崱屻丄塼徎僨傿僗僾儗僀巗応偼廬棃偐傜偺僷僜僐儞梡搑偵壛偊偰丄曻憲僨僕僞儖壔偺恑揥偵崌傢偣偨塼徎僥儗價偺廀梫偑媫奼戝偟丄夋柺僒僀僘傕14乣15僀儞僠偐傜20僀儞僠埲忋偺夋柺傊偲傑偡傑偡戝宆壔偑恑傫偱偄傑偡丅LCD僷僱儖儊乕僇乕奺幮偼丄偙偺廀梫偵懳墳偡傞堊僈儔僗婎斅偺戝宆壔傪媫僺僢僠偱恑傔偰偄傑偡偑丄尰忬偼奺幮偲傕戝宆僈儔僗婎斅偵懳墳偟偨僇儔乕僼傿儖僞乕偺妋曐偑埨掕惗嶻偺僱僢僋偵側傞偲梊憐偝傟偰偄傑偡丅

丂DNP偼丄嶰尨岺応偱偺怴儔僀儞寶愝丄戜榩偱偺僇儔乕僼傿儖僞乕JV惢憿怴夛幮傊偺帒杮嶲壛偵傛偭偰丄擔杮丄娯崙丄戜榩傊偺戞俆悽戙僇儔乕僼傿儖僞乕嫙媼嫆揰傪帩偮偙偲偵側傝傑偟偨丅DNP偼崱屻傕LCD僨傿僗僾儗僀巗応偺廀梫奼戝丄僐僗僩僟僂儞丄僴僀僄儞僪惢昳側偳偺嵎暿壔懳墳梫媮偵墳偊傞偨傔丄惗嶻惈偺夵慞偲昳幙偺岦忋丄峏偵偼僇儔乕僼傿儖僞乕偺怴媄弍奐敪偵傕堷偒懕偒搘傔偰丄崅昳幙丄崅婡擻僇儔乕僼傿儖僞乕偺埨掕嫙媼傪偟偰偄偒傑偡丅

乻梡岅夝愢乼

| 乮拲1乯

拰忬僗儁乕僒 |

| 丂 |

僷僱儖偱巊梡偡傞2枃偺僈儔僗偺寗娫傪嬒堦偵曐偮偨傔偵僇儔乕僼傿儖僞乕偵庢傝晅偗傜傟傞傕偺偱丄塼徎夋柺戝宆壔偵敽側偆丄僷僱儖偺惢憿慻棫岺掱偺崅岠棪壔傪壜擻偲偡傞塼徎揌壓朄乮One

Drop Fill朄乯偱偼丄拰忬僗儁乕僒晅偒僇儔乕僼傿儖僞乕偑昁恵偲側傝傑偡丅 |

| 丂 |

丂 |

| 乮拲2乯

IPS |

| 丂 |

In-Plane-Switching乮墶揹奅乯曽幃塼徎偺棯徧偱丄俿俥俿塼徎昞帵曽朄偺堦偮偱偡丅 |

| 丂 |

丂 |

| 乮拲3乯

MVA |

| 丂 |

Multi-domain

VerticalAlignment曽幃塼徎偺棯徧偱丄俿俥俿塼徎昞帵曽朄偺傂偲偮偱偡丅 |

| 丂 |

丂 |

| 乮拲4乯

撿岝揹屢桳尷岞巌 |

| 丂 |

強嵼抧 丗

戜撿壢泏岺嬈墍櫧戜撿鉷怴巗嫿撿壢幍楬嶰錴擵C搹擇炾

柺愊 丂 丗 搚抧 栺10枩1,600m2

丂丂丂丂丂丂 岺応寶暔柺愊 栺19,200m2 |

2003/9/22 嶰旽庽帀

拞崙傪拞怱偲偟偨傾僕傾抧堟偵偍偗傞忣曬揹巕嵽椏偺斕攧椡傪嫮壔

崄峘偵100亾弌帒偺斕攧巕夛幮傪愝棫丂10寧1擔偐傜塩嬈奐巒

丂丂丂http://www.mpi.co.jp/index.html

丂嶰旽庽帀姅幃夛幮偼丄拞崙乮崄峘娷傓丅乯丄娯崙傪偼偠傔傾僕傾抧堟偵偍偗傞忣曬揹巕嵽椏偺斕攧椡偺嫮壔偲攧忋奼戝傪恾傞偨傔丄崄峘偵偍偄偰100亾弌帒偺斕攧巕夛幮乽MP

International(Hong Kong)Ltd.乿傪愝棫偟丄杮擭10寧1擔偐傜塩嬈傪奐巒偟傑偡丅

仧怴夛幮偺奣梫

| 1乯

幮柤 |

丂 |

MP

International(Hong Kong)Ltd.

乮旽楉庽帀乮崄峘乯桳尷岞巌乯 |

| 2乯

強嵼 |

丂 |

拞壺恖柉嫟榓崙崄峘摿暿峴惌嬫

|

| 3乯

帒杮嬥 |

丂 |

65枩崄峘僪儖乮栺1,000枩墌乯

|

| 4乯

戙昞幰 |

丂 |

摕帠挿丂丂丂丂徏塝

巎榊(寭 嶰旽庽帀 忣曬揹巕帠嬈晹

暃帠嬈晹挿)

摕帠憤宱棟丂暉揷 捈恗

摕帠丂丂丂丂丂 掔 惓峅乮寭

嶰旽庽帀丂宱棟晹 庡姴乯 |

| 5乯

塩嬈奐巒 |

丂 |

暯惉15擭10寧1擔乮尰抧帪娫乯

|

| 6乯

廬嬈堳 |

丂 |

6柤乮旕忢嬑2柤娷傓丅乯 |

| 7乯

庡梫嬈柋 |

丂 |

擄擱愨墢惈僼傿儖儉丄僾儔僗僠僢僋丒嬥懏暋崌斅側偳偺忣曬揹巕嵽椏偺斕攧 |

| 8乯

寛嶼 |

丂 |

12寧枛 |

| 9乯

攧忋栚昗 |

丂 |

2004擭丂栺7壄墌

2005擭丂栺10壄墌 |

仧怴夛幮愝棫偺栚揑

丂擔杮偺揹巕丒揹婥婡婍儊乕僇乕偺傾僕傾奺崙傊偺惗嶻嫆揰僔僼僩摍偵敽偄丄2001擭偵丄傾僕傾抧堟偱偺擄擱愨墢惈僼傿儖儉傪拞怱偲偟偨揹巕嵽椏偺杮奿揑側儅乕働僥傿儞僌妶摦傪栚揑偲偟偰丄嶰旽壔妛崄峘桳尷岞巌偵挀嵼堳傪攈尛偟傑偟偨丅偦偺寢壥丄怴婯屭媞偺奐戱偵惉岟偟丄尰嵼偱偼崄峘傪拞怱偲偟偨尰抧儊乕僇乕岦偗偵丄擭娫栺2乣3壄墌桝弌幚愌偑偁傝傑偡丅偦偺拞偱丄尰抧偺奺儊乕僇乕偺峸攦扴摉偐傜偼丄捈愙壙奿岎徛摍偺彜択摍偑偱偒傞傛偆偵斕攧巕夛幮傪愝棫偟偰梸偟偄偲偄偆梫朷偑嫮偔側傝丄傑偨丄廬棃偺儅乕働僥傿儞僌妶摦偩偗偵巭傑傜偢丄摉幮偑屭媞僯乕僘傪偙傟傑偱埲忋偵怺偔攃埇偡傞偙偲偵傛傝丄傛傝恦懍偱揑妋側採埬妶摦傪恑傔丄峏側傞攧忋奼戝傪恾傞偨傔偵丄尰抧偵斕攧巕夛幮傪愝抲偡傞偙偲偲偄偨偟傑偟偨丅

仧崱屻偺揥朷

丂崱夞偺斕攧巕夛幮偺愝棫傪婡偵丄僌儘乕僶儖側嫞憟椡傪帩偭偨婇嬈偲偟偰桇恑偟偰偄偔偨傔偺僲僂僴僂偺拁愊傪恾傝傑偡丅偝傜偵丄崄峘偺斕攧巕夛幮偱偼丄忣曬揹巕嵽椏偩偗偱側偔丄摉幮懠惢昳偺傾僕傾抧堟偺斕攧嫆揰偲偟偰偺奼廩傕専摙偟偰偄偒傑偡丅

2003/11/21 擔杮揹婥/僩僋儎儅丂

丂丂丂丂丂丂丂丂丂

僫僲僨僶僀僗傪幚尰偡傞挻崅夝憸搙揹巕慄儗僕僗僩傪奐敪

丂丂丂http://www.nec.co.jp/press/ja/0311/2101.html

丂NEC偲姅幃夛幮僩僋儎儅偼偙偺偨傃丄慄暆8nm丄儔僀儞僄僢僕儔僼僱僗(拲1)1nm埲壓偲偄偆崅昳幙側嬌旝嵶僫僲峔憿偺宍惉傪壜擻偵偡傞揹巕慄業岝梡偺挻崅夝憸搙儗僕僗僩乽僇儕僢僋僗傾儗乕儞乿傪奐敪偟丄姅幃夛幮僩僋儎儅傛傝斕攧傪奐巒偄偨偟傑偟偨丅

丂偙偺偨傃奐敪偟偨挻崅夝憸搙儗僕僗僩偼丄NEC偲姅幃夛幮僩僋儎儅偺崅搙側壔妛崌惉媄弍偵傛傝幚尰偟偨丄儀儞僛儞娐傪儕儞僌忬偵4屄愙懕偟偨捈宎0.7nm偺掅暘巕検儗僕僗僩嵽椏傪巊梡偟偨傕偺偱丄庡側摿挿偼埲壓偺捠傝偱偡丅

| (1) |

儗僕僗僩嵽椏偺暘巕検傪掅尭偟偨偙偲偵傛傝丄8nm暆偲偄偆悽奅嵟崅偺夝憸搙傪幚尰丅

|

| (2) |

暘巕検偺掅尭偵壛偊丄寢徎壔偟偵偔偄摿惈偵傛傝丄儔僀儞僄僢僕儔僼僱僗傪1nm埲壓偵掅尭丅

|

| (3) |

暘巕偺宍懺偑曄壔偟傗偡偄偨傔梟夝惈偑崅傑傝丄抧媴娐嫬丒嶌嬈娐嫬傊偺晧壸偑掅偄埨慡梟攠傪巊梡壜擻丅

|

| (4) |

崅弮搙壔僾儘僙僗傪奐敪偟丄嬥懏晄弮暔偺擹搙傪掅尭偟偨偙偲偵傛傝丄LSI偺僾儘僙僗儔僀儞傊偺摫擖偑壜擻丅

|

丂偙偺偨傃偺奐敪偵傛傝丄10nm儗儀儖偺旝嵶側僷僞乕儞宍惉傪昁梫偲偡傞嵟愭抂僩儔儞僕僗僞傗怴偨側僫僲僨僶僀僗偺奐敪偑壛懍偝傟丄彨棃偺儐價僉僞僗IT幮夛傪巟偊傞崅惈擻LSI偺憗婜幚尰偑壜擻偵側傝傑偡丅

丂嬤擭偼丄僫僲僥僋尋媶偺妶敪壔偵傛傝丄僫僲儗儀儖偺旝嵶側峔憿偺宍惉偵傕懳墳偱偒傞崅夝憸搙儗僕僗僩傊偺梫媮偑崅傑偭偰偍傝傑偡丅NEC偱偼丄偙傟傑偱偵傕儀儞僛儞娐傪儕儞僌忬偵6屄愙懕偟偨僇儕僢僋僗6傾儗乕儞儗僕僗僩傪巊梡偟偰丄揹巕慄業岝偵傛傝10乣12nm儗儀儖偺旝嵶僷僞乕儞傪宍惉偟丄堦晹偺僫僲僗働乕儖僨僶僀僗偺尋媶奐敪偵墳梡偟偰偒傑偟偨丅偟偐偟丄嬥懏晄弮暔偑懡偔丄晄弮暔墭愼傪寵偆LSI偺惢憿儔僀儞偵偼揔偝側偄偙偲傗丄娐嫬偵桪偟偄埨慡梟攠偵偼梟夝偟側偄偲偄偆壽戣偑偁傝丄嵟愭抂偺LSI偺奐敪偵偼棙梡偱偒傑偣傫偱偟偨丅

丂崱夞奐敪偟偨僋儘儘儊僠儖壔僇儕僢僋僗4傾儗乕儞儗僕僗僩偼丄偙傟傜偺壽戣傪崕暈偟偨挻崅夝憸搙偺揹巕慄業岝梡僱僈宆儗僕僗僩(拲2)偱丄崅搙偺壔妛崌惉媄弍偵傛傝丄儀儞僛儞娐4偮傪儕儞僌忬偵愙懕偟偨暘巕傪崌惉偟丄暘巕検傪壓偘傞偙偲偵傛傝崅夝憸搙壔傪幚尰偟偰偄傑偡丅

丂杮儗僕僗僩偼丄僋儘儘儊僠儖壔(拲3)偡傞偙偲偵傛傝丄揹巕慄偵懳偡傞姶搙傪岦忋偟偰偄傑偡丅傑偨丄暘巕峔憿忋4傾儗乕儞偼6傾儗乕儞偵斾傋偰宍懺曄壔偟傗偡偄偨傔丄暘巕偺寢徎壔傪梷惂偟偰儗僕僗僩儔僀儞懁柺偺墯撌偺梷惂傪幚尰偟傑偟偨丅摨帪偵丄宍懺偑曄壔偟傗偡偄惈幙偐傜埨慡梟攠偵傕壜梟偲側傝丄嶌嬈娐嫬傗抧媴娐嫬偵傗偝偟偄梟攠傪巊梡偱偒傞傛偆偵側傝傑偟偨丅杮儗僕僗僩傪揹巕慄偱業岝偟偨寢壥丄慄暆8nm丄儔僀儞僄僢僕儔僼僱僗1nm埲壓偲偄偆丄崅昳幙側挻旝嵶僷僞乕儞偺宍惉偵惉岟偟傑偟偨丅偝傜偵嬥懏晄弮暔傪彍嫀偡傞崅搙側惛惢媄弍偵傛傝丄掅晄弮暔擹搙傪幚尰偟傑偟偨丅

丂NEC偱偼丄杮儗僕僗僩傪梡偄偨旝嵶僷僞乕儞宍惉媄弍(FineNano(TM):仸)傪丄旝嵶MOS僨僶僀僗偺僎乕僩偲側傞億儕僔儕僐儞偺壛岺偵揔梡偟丄慄暆10nm丄崅偝60nm丄廃婜35nm偺崅傾僗儁僋僩斾偺僷僞乕儞宍惉偵傕惉岟偟傑偟偨丅偙偺偨傃偺奐敪偼丄廬棃傛傝傕偝傜偵旝嵶側僎乕僩傪昁梫偲偡傞彨棃偺LSI梡偺嬌旝嵶僩儔儞僕僗僞偺帋嶌丒昡壙傪壜擻偵偡傞傕偺偱丄NEC偱偼崱屻丄杮惉壥傪妶梡偟偰丄崅惈擻LSI偺奐敪傪壛懍偝偣偰偄偒傑偡丅傑偨丄僫僲儊乕僩儖僒僀僘偱婲偙傞尰徾傪棙梡偟偨怴偨側僫僲僨僶僀僗偺奐敪偵傕墳梡偟偰偄偒傑偡丅

丂杮惉壥偺堦晹偼丄1991擭搙偐傜2000擭搙偵偐偗偰峴傢傟偨捠嶻徣嶻嬈壢妛媄弍尋媶奐敪惂搙偺堦娐偲偟偰NEDO偐傜嵿抍朄恖丂怴婡擻慺巕嫤夛(FED)傪捠偠偰埾戸偝傟偨乽検巕壔婡擻慺巕偺尋媶奐敪乿偵傛傞傕偺偱偡丅

仸 乽FineNano(TM)乿偼NEC偺搊榐彜昗偱偡丅

| 乮拲 |

1乯 |

儔僀儞僄僢僕儔僼僱僗:

儗僕僗僩偺慄(儔僀儞)僷僞乕儞傪忋柺偐傜尒偨偲偒偺懁柺偺墯撌偺偙偲丅儔僼僱僗偼彫偝偄傎偳僨僶僀僗偺惈擻偑岦忋偡傞丅

|

| 乮拲 |

2乯 |

僱僈宆儗僕僗僩:

尰憸屻丄儗僕僗僩偺揹巕慄傪徠幩偟偨晹暘偑巆傞傕偺傪僱僈宆偲偄偆丅偦偺媡偼億僕宆偲偄傢傟傞丅

|

| 乮拲 |

3乯 |

僋儘儘儊僠儖壔:

暘巕(偙偙偱偼僇儕僢僋僗傾儗儞暘巕)傪廋忺偡傞婎偲偟偰墫慺尨巕偺晅偄偨儊僠儖婎偱廋忺偝傟偰偄傞傕偺丅揹巕慄側偳偺曻幩慄偵懳偟偰晀姶偵側傝丄儗僕僗僩偺姶搙偑岦忋偡傞丅

|

擔杮宱嵪怴暦丂2003/12/2

崅婡擻僼傿儖儉丂晉巑幨丄侾侾侽侽壄墌搳帒丂塼徎岦偗側偳係擭娫偱

丂晉巑幨恀僼僀儖儉偼揹巕婡婍岦偗偺崅婡擻僼傿儖儉帠嬈偺嫮壔偵岦偗俀侽侽係擭搙偐傜偺係擭娫偱崌寁侾侾侽侽壄墌傪搳帒偡傞曽恓傪寛傔偨丅廀梫偑媫奼戝偡傞塼徎僥儗價岦偗僼傿儖儉傪憹嶻偡傞傎偐丄僾儔僘儅僥儗價梡慺嵽傪怴婯偵奐敪丄嫙媼偡傞丅庡椡偺幨恀梡僼傿儖儉偑怢傃擸傓拞丄惉挿惈偺崅偄揹巕婡婍岦偗僼傿儖儉帠嬈傪師偺廂塿尮偲埵抲晅偗傞丅

丂崅婡擻僼傿儖儉偼偡偱偵塼徎僥儗價傗僲乕僩僷僜僐儞岦偗側偳偵庤偑偗偰偍傝丄摨帠嬈偺攧忋崅偼崱擭搙尒崬傒偱栺俇俈侽壄墌丅愊嬌搳帒偵傛傝惗嶻擻椡奼戝傗梡搑奐戱傪恑傔丄俀侽侽俉擭搙偵偼栺俁攞偺俀愮壄墌偵憹傗偡寁夋丅

丂係擭娫偱搳偠傞侾侾侽侽壄墌偼偡傋偰岺応偺怴愝丒憹嫮偵廩偰傞丅塼徎僷僱儖偺昞帵惈擻傪崅傔傞晹嵽偱偁傞曃岝斅偺慺嵽梡僼傿儖儉傗丄帇栰妏傪峀偘傞崅婡擻僼傿儖儉側偳傪戝暆憹嶻偡傞丅帠嬈嶲擖偟偨侾俋俋俉擭埲崀丄彫揷尨岺応乮恄撧愳導彫揷尨巗乯側偳傪拞怱偵擭暯嬒偱侾侽侽壄墌慜屻傪摨帠嬈偵搳偠偰惗嶻擻椡傪奼廩偟偰偒偨偑丄崱屻偼摨擇昐悢廫壄墌婯柾偺搳帒傪宲懕偡傞丅

丂慺嵽僼傿儖儉偺嫙媼愭偱偁傞曃岝斅儊乕僇乕偑娯崙傗戜榩傊偺岺応堏揮傪恑傔偰偄傞丅晉巑幨偺怴岺応偼椉抧堟丄傕偟偔偼抧棟揑偵嬤偄嬨廈偱偺寶愝傕専摙偡傞丅

丂侾擔晅偱塼徎梡僼傿儖儉帠嬈傪庤妡偗偰偄偨嶻嬈嵽椏晹傪乽僼儔僢僩僷僱儖僨傿僗僾儗乕嵽椏帠嬈晹乿偵奿忋偘偟偨傎偐丄恄撧愳導撿懌暱巗偵娭楢偺怴尋媶強傪奐愝偟偨丅怴懱惂偱崱屻媫惉挿偑尒崬傑傟傞戝宆塼徎僥儗價梡偵塮憸偑尒傗偡偔側傞洆梡晹嵽偺惢憿偵拝庤偡傞傎偐丄僼傿儖儉媄弍傪棙梡偟偰僾儔僘儅僥儗價偺敪岝惈擻傪崅傔傞怴婯嵽椏傗桳婡僄儗僋僩儘丒儖儈僱僢僙儞僗乮俤俴乯岦偗側偳偺敪岝懱傪奐敪丄惢昳壔偡傞丅

Chemnet Tokyo丂2004/1/8

億儔僥僋僲丄僾儘僕僃僋僞乕梡曃岝斅偺暷幮攦廂

LCD偺戝夋柺梡丄僈儔僗婎斅偵傾儖儈忲拝

丂LCD(塼徎昞帵憰抲)梡偺懴媣曃岝斅戝庤偱偁傞億儔僥僋僲(崅悾岝巗幮挿丄怴妰導斅憅挰丄TEL/0255-78-4700)偼僫僲僥僋儀儞僠儍乕偺儌僋僗僥僢僋(儐僞廈僲乕僗僆儗儞)傪攦廂偡傞偙偲偵側偭偨丅

丂攦廂嬥妟偼柧傜偐偵偟偰偄側偄偑丄儌僋僗僥僢僋偼帒杮嬥274枩僪儖丄擭彜栺900枩僪儖丄廬嬈堳栺60恖偱僽儕僈儉丒儎儞僌戝妛偺X慄夝愅媄弍傪儀乕僗偵1986擭偵愝棫偝傟偨丅1寧拞偵傕庤懕偒傪姰椆偡傞梊掕丅幮柤偼儌僗僋僥僢僋傪堷偒宲偖丅

丂億儔僥僋僲偼暷巕夛幮偲儌僋僗僥僢僋傪崌暪偟丄慡妟弌帒偺巕夛幮偲偡傞丅偙傟偵傛傝儌僋僗僥僢僋偑撈愯揑(悽奅巗応偺80%)偵曐帩偟偰偄傞師悽戙偺戝夋柺僾儘僕僃僋僞乕梡曃岝斅帠嬈傪庤拞偵偍偝傔丄墷暷側偳偺廀梫憹偵懳張偡傞懱惂偑偱偒傞丅

丂捠忢偺曃岝斅偼億僶乕儖側偳傪庡尨椏偲偡傞僼傿儖儉偩偑丄儌僋僗僥僢僋偺媄弍偼僈儔僗婎斅偵傾儖儈傪忲拝偡傞丅懴媣惈傗懴擬惈偵偡偖傟丄崅惛嵶側夋憸偑昞帵偱偒傞偙偲偐傜丄師悽戙儕傾宆僾儘僕僃僋僞乕梡偲偟偰廀梫偑媫憹偟偰偄傞丅

丂偙傟傑偱偼億儔僥僋僲偑丄儌僋僗僥僢僋偲傾僕傾抧堟偱偺壛岺丒斕攧傪峴偆偨傔01擭偐傜採実偟偰偒偨偑丄攦廂偱怴幮偑嶐擭偺攧傝忋偘栺6壄墌傪丄07擭偵偼60壄墌偵奼戝偱偒傞偲梊憐偟偰偄傞丅儌僋僗僥僢僋偺惗嶻擻椡偼5僀儞僠僂僄僴乕姺嶼偱擭15枩枃丅

丂

丂儌僋僗僥僢僋偼岝妛晹嵽偺傎偐偵X慄夝愅梡晹嵽傪傕偪丄嵼棃偺暘愅婡婍岦偗偺傎偐丄惗懱暘巕峔憿偺夝愅丄娐嫬價僕僱僗側偳偺梡搑奐戱傕峴偆丅

丂側偍丄億儔僥僋僲偼擔杮壔栻55%丄桳戲惢嶌強45%偺弌帒偱91擭偵敪懌丅帒杮嬥12壄4,000枩墌丄擭娫攧傝忋偘栺200壄墌丄廬嬈堳栺300恖丅

億儔僥僋僲丂http://www.polatechno.co.jp/

Moxtek

丂丂丂 http://www.moxtek.com/

丂

2004/2/17 徍榓揹岺

僴乕僪僨傿僗僋帠嬈偵娭偡傞戜榩僩儗乕僗幮偲偺MOU掲寢偵偮偄偰

丂徍榓揹岺姅幃夛幮(戝嫶岝晇幮挿)偼丄嶐擭5寧偵媄弍嫙梌傪峴偭偨戜榩偺僴乕僪僨傿僗僋(埲壓HD)儊乕僇乕Trace

Storage Technology Corp.(CEO丗Chao-Chin Tung丂埲壓僩儗乕僗幮)偵丄帒杮弌帒傪専摙偡傞偙偲偵偮偄偰MOU(Memorandum

of Understanding丗妎彂)傪掲寢偟傑偟偨偺偱偍抦傜偣偟傑偡丅

丂弌帒僗僉乕儉摍偵偮偄偰偼丄崱屻幚巤偡傞僩儗乕僗幮偺帒嶻嵏掕(Due

Diligence)寢壥偵傛偭偰寛掕偟傑偡偑丄僩儗乕僗幮偑幚巤偡傞戞嶰幰妱摉憹帒傪摉幮偑堷庴偗傞梊掕偱偡丅傑偨丄杮審幚巤偵偁偨偭偰偼丄戜榩惌晎偐傜偺擣壜庢摼偑慜採偲側傝傑偡丅

丂側偍丄徻嵶偵偮偒傑偟偰偼丄崌堄惉棫屻夵傔偰敪昞偺梊掕偱偡丅

丂僩儗乕僗幮(1990擭愝棫丄帒杮嬥5200枩US$)偼戜榩巐戝嵿敶偺傂偲偮偺Koos(榓怣)僌儖乕僾偵懏偟丄HD婎斅(傾儖儈僒僽僗僩儗乕僩)惢憿愝旛傪暪偣帩偮HD堦娧儊乕僇乕(寧嶻200枩枃)偱偡丅僩儗乕僗幮偼丄摉幮偐傜偺媄弍嫙梌偵傛傝80僊僈僶僀僩HD偺儐乕僓乕擣掕傪庢摼偟丄9寧埲崀偼崅壱摥傪宲懕偟偰偍傝傑偡丅

丂摉幮偺HD帠嬈偼丄嶐擭1寧偺徍榓揹岺僄僀僠丒僨傿乕丒僔儞僈億乕儖幮(SHDS)偺僗僞乕僩偍傛傃10寧埲崀偺寧嶻100枩枃偺擻椡憹嫮丄偝傜偵偼僩儗乕僗幮偲偺採実摍偵傛傞帠嬈奼戝嶔偵傛傝丄尰嵼丄悽奅偱桞堦僈儔僗丒傾儖儈僴乕僪僨傿僗僋憃曽傪惗嶻偡傞僴乕僪僨傿僗僋愱嬈儊乕僇乕偲偟偰悽奅嵟戝偺寧娫830枩枃偺嫙媼擻椡傪桳偟傑偡丅

丂摉幮偼丄僩儗乕僗幮傊偺弌帒姰椆屻丄摨幮偵偍偗傞惗嶻愝旛偺憹嫮傪帇栰偵擖傟偰偍傝丄寧娫1000枩枃傪挻偊傞嫙媼傪栚巜偟傑偡丅

2004/2/24 埉徤巕丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂擔宱婰帠

俿俥俿亅俴俠俢梡戝宆僈儔僗婎斅偺惢憿擻椡憹嫮

http://www.agc.co.jp/news/2004/0223.pdf

丂埉徤巕姅幃夛幮乮杮幮丗搶嫗丄幮挿丗愇捗恑栫乯偼丄俿俥俿亅俴俠俢乮敄枌僩儔儞僕僗僞曽幃塼徎僨傿僗僾儗僀乯梡偺戝宆僈儔僗婎斅偺惢憿擻椡傪憹嫮偡傞偙偲傪寛掕偟傑偟偨丅戜榩偵戝宆僈儔僗婎斅懳墳偺惢憿梣暲傃偵尋杹儔僀儞乮俀杮乯傪憹愝偟傑偡丅憤搳帒妟偼栺俀俇侽壄墌傪尒崬傫偱偄傑偡丅惢憿梣偵偮偄偰偼丄杮擭俁寧偵拝岺偟俀侽侽俆擭係寧偵検嶻奐巒丄尋杹儔僀儞乮俀杮乯偵偮偄偰偼丄杮擭係寧偵拝岺偟俀侽侽俆擭俀乣係寧偵検嶻奐巒偺梊掕偱偡丅

丂崱夞怴愝偡傞梣偼丄僷僜僐儞傗僥儗價岦偗偺墵惙側廀梫偵懳墳偡傞偨傔丄尰嵼戜榩偱寶愝拞偺僈儔僗婎斅惢憿梣乮杮擭俋寧壱摦梊掕乯偵椬愙偡傞宍偱愝抲偡傞戜榩偱俀婎栚偺惢憿梣偱偁傝丄摉幮偲偟偰偼俇斣栚偺梣偲側傝傑偡丅

丂側偍丄崱夞偺搳帒偵傛傝憤惗嶻擻椡偼丄嫗昹岺応乮俁梣乯丄娭惣岺応乮侾梣乯暲傃偵尰嵼寶愝拞偺戜榩乮侾梣乯傪娷傔丄惢憿梣俇婎僼儖壱摥帪偵侾俉侽侽枩噓/擭偲側傝傑偡丅

丂尰嵼丄俿俥俿僷僱儖偺廀梫偼偙傟傑偱偺梊憐傪忋夞傞怢傃傪帵偟偰偍傝丄僷僜僐儞梡搑偵壛偊僥儗價梡搑偱傕廀梫偑杮奿壔偟偰偍傝丄崱屻傕擭棪俀侽亾掱搙偺憹壛偑尒崬傑傟傑偡丅傑偨丄僥儗價梡傪拞怱偵僷僱儖偑傛傝戝宆偺傕偺偵僔僼僩偟偰偄傞偙偲偐傜丄僈儔僗婎斅偺廀梫偼僷僱儖傪忋夞傞婯柾偱戝暆偵憹壛偡傞偲峫偊傜傟傑偡丅

丂俿俥俿僷僱儖儊乕僇乕偵偍偄偰偼丄戞俇悽戙僒僀僘偺戝宆僈儔僗婎斅傪梡偄偨僷僱儖惗嶻傪奐巒偟偰偄傞偲偙傠傕偁傝丄崱屻傕偝傜偵戝宆僒僀僘偺婎斅偺摫擖傪梊掕偟偰偄傞偙偲偐傜丄戝宆傪拞怱偵僈儔僗婎斅偺廀媼偑堦憌昇敆偡傞偙偲偑寽擮偝傟傑偡丅

丂堦曽丄摉幮偺俿俥俿亅俴俠俢梡僈儔僗婎斅偼丄懠偺婎斅儊乕僇乕偲偼堎側傝丄戝宆婎斅傪戝検偵惗嶻偡傞偺偵揔偟偨僼儘乕僩朄偱惢憿偟偰偄傑偡丅傑偨丄偨傢傒偑彮側偄丄僷僱儖惢憿帪偺擬偵傛傞廂弅偑彮側偄側偳偺摿挜傪帩偮懠丄娐嫬傊偺娭怱偺崅傑傝偲偲傕偵丄捠忢丄惢憿岺掱偱婥朅傪敳偔偨傔偵巊梡偝傟傞徨慺丒傾儞僠儌儞偲偄偭偨桳奞暔幙傪娷傑側偄乪娐嫬偵攝椂偟偨僈儔僗乫偲偟偰傕僷僱儖儊乕僇乕偐傜崅偄昡壙傪摼偰偄傑偡丅

丂摉幮偼丄戝宆婎斅偺廀梫偑崅傑傞偙偺婡傪懆偊偰杮帠嬈偱偺乽俧倢倧倐倎倢

俶俷丏侾乿傪栚巜偟丄惢憿擻椡憹嫮傪寛掕偄偨偟傑偟偨丅崱夞峴偆擻椡憹嫮偺撪梕偼埲壓偺偲偍傝偱丄惢憿梣偐傜尋杹儔僀儞傑偱偺堦娧偟偨岠棪揑側惗嶻懱惂傪憹嫮偡傞偙偲偵傛傝丄墵惙側僈儔僗婎斅偺廀梫偵懳墳偟偰偄偒傑偡丅

仜僈儔僗婎斅惢憿梣

丂埉徤巕僼傽僀儞僥僋僲戜榩幮乮搇榋巗丄弌帒斾棪侾侽侽亾乯偵偍偄偰丄俿俥俿亅俴俠俢梡僈儔僗婎斅惢憿梣傪憹愝偟傑偡丅憹愝梣偺擻椡偼係侽侽枩噓/擭偱偁傝丄挻戝宆僒僀僘婎斅傪岠棪揑偵惗嶻偡傞偨傔丄栺係

m 暆偱偺僈儔僗婎斅惢憿偑壜擻側傕偺偲偟偰偄傑偡丅

丂尰嵼丄摨幮偵偍偄偰僈儔僗婎斅惢憿梣傪寶愝拞偱偡偑丄崱屻偝傜偵惉挿偑婜懸偝傟傞僷僱儖儊乕僇乕偺梫媮偵僞僀儉儕乕偵墳偊傞偨傔丄戜榩偱偺惢憿梣偺憹嫮傪峴偆傕偺偱偡丅愝旛搳帒妟偼栺侾俀侽壄墌偱偡丅

仜僈儔僗婎斅尋杹儔僀儞

丂僈儔僗婎斅惢憿梣偲摨條偵丄埉徤巕僼傽僀儞僥僋僲戜榩幮偵偍偄偰丄庡偲偟偰崱夞憹愝偡傞梣偱惢憿偝傟偨戝宆僈儔僗婎斅梡偺尋杹儔僀儞傪俀杮憹愝偟傑偡丅愝旛搳帒妟偼俀儔僀儞崌寁偱栺侾係侽壄墌偱偡丅

亙偛嶲峫亜

| 侾丏摉幮惢俿俥俿亅俴俠俢梡僈儔僗婎斅偺摿挜偵偮偄偰 |

丂摉幮偼悽奅偱桞堦丄俿俥俿亅俴俠俢梡僈儔僗婎斅偺惢憿僾儘僙僗偵僼儘乕僩朄傪嵦梡偟偰偄傑偡丅

丂侾俋俋俉擭偵忋巗偟偨乽俙俶侾侽侽乿偺戝偒側摿挜偼丄師偺捠傝偱偡丅 |

| 乮侾乯 |

戝宆僈儔僗婎斅傪戝検偵妿偮埨掕揑偵嫙媼偱偒傞丅 |

| 乮俀乯 |

俿俥俿亅俴俠俢嬈奅偱庡棳壔偟偰偄傞戞俆悽戙乮侾倣妏埲忋偺僒僀僘乯埲忋偺儔僀儞偱巊梡偝傟傞戝宆僈儔僗婎斅偵媮傔傜傟傞摿惈傪廩暘偵旛偊偰偄傞丅 |

| 丂 |

嘆 |

懠幮偺僈儔僗婎斅偵斾傋偰丄崅儎儞僌棪乮崅崉惈乯偱偁傞偨傔偵丄屭媞儔僀儞斃憲拞偺偨傢傒検偑彮側偄 |

| 丂 |

嘇 |

斀傝傗榗傒偑彫偝偔丄擬揑悺朄埨掕惈偵傕桪傟偰偄傞丂 |

| 乮俁乯 |

惢憿岺掱偱桳奞暔幙偱偁傞俙倱2俷3乮垷徨巁乯俽倐2俷3乮傾儞僠儌儞乯傪巊梡偟側偄桞堦偺俿俥俿乗俴俠俢梡柍傾儖僇儕僈儔僗婎斅偱偁傝丄娐嫬栤戣偵傕廩暘側攝椂傪偟偰偄傞 |

俀丏埉徤巕偺俿俥俿-俴俠俢梡僈儔僗婎斅惢憿僼儘乕丂

| 丂 |

丂僈儔僗婎斅惢憿梣 |

丂 |

丂尋杹壛岺岺応 |

丂 |

丂 |

| 丂 |

丂 |

丂 |

丂 |

丂 |

丂 |

| 丂丂丗 |

丒嫗昹岺応乮墶昹巗乯

丒娭惣岺応乮擈嶈巗乯

丒埉徤巕僼傽僀儞僥僋僲戜榩

仏侾梣寶愝拞2004.9 壱摦梊掕

仏崱夞侾梣憹愝2005.4 壱摦梊掕 |

丂仺丂 |

丒娭惣岺応乮擈嶈巗乯

丒埉徤巕僼傽僀儞僥僋僲乮暷戲巗乯

丒埉徤巕僼傽僀儞僥僋僲戜榩

仏崱夞2儔僀儞憹愝2005.2乣4 壱摦梊掕 |

丂仺丂偍媞條 |

丂 |

| 丂 |

丂 |

丂 |

丂 |

丂 |

丂 |

| 丂 |

亙慺斅惗嶻岺掱亜 |

丂 |

亙尋杹壛岺岺掱亜

亙惢昳巇忋偘亜 |

丂 |

丂 |

丂丂丂丂丂丂丂丂丂丂丂丂丂

俁丏埉徤巕僼傽僀儞僥僋僲戜榩幮偺奣梫

| 乮侾乯彜崋 |

丂丗 |

埉徤巕幄焨壢媄屢僀暘桳尷岞巌 |

| 丂 |

丂 |

乵塸柤:Asahi Glass

Fine Techno Taiwan Co., Ltd乶 |

| 乮俀乯杮幮媦傃岺応強嵼抧 |

丂 |

戜榩搇榋巗 |

| 乮俁乯戙昞庢掲栶幮挿 |

丂 |

懞嶳晲桋 |

| 乮係乯帒杮嬥 |

丂 |

1520million New

Taiwan$ |

| 乮俆乯姅庡 |

丂 |

埉徤巕姅幃夛幮 |

| 乮俇乯塩嬈昳栚 |

丂 |

俿俥俿亅俴俠俢梡僈儔僗婎斅 |

| 乮俈乯愝棫擭寧 |

丂 |

2000 擭7 寧 |

| 乮俉乯廬嬈堳悢 |

丂 |

379 柤 |

丂

擔杮宱嵪怴暦梉姧丂2004/2/27

俶俤俠丄桳婡俤俴揚戅丂崌曎帩偪姅

僒儉僗儞偵攧媝

丂俶俤俠偼桳婡俤俴乮僄儗僋僩儘丒儖儈僱僢僙儞僗乯帠嬈傪娯崙僒儉僗儞僌儖乕僾偱僽儔僂儞娗悽奅嵟戝庤偺僒儉僗儞俽俢俬偵攧媝偡傞丅俁寧傪儊僪偵丄摨幮偲偺崌曎夛幮偺帩偪姅傗娭楢摿嫋傪憤妟侾侽侽壄墌慜屻偱忳搉偡傞丅桳婡俤俴偼塼徎丄僾儔僘儅偵懕偔敄宆僥儗價岦偗昞帵憰抲偺杮柦偲偝傟丄擔杮婇嬈偑帠嬈壔傪媫偄偱偄傞丅僒儉僗儞偼帠嬈攦廂傪僥僐偵丄悽奅巗応偱偺庡摫尃妋棫傪慱偆丅

丂俶俤俠偼僒儉僗儞俽俢俬偲俀侽侽侾擭侾寧偵僒儉僗儞俶俤俠儌僶僀儖僨傿僗僾儗僀乮俽俶俵俢丄娯崙丒塙嶳峀堟巗乯傪愝棫偟偨丅帒杮嬥偼栺侾俈係壄墌乮侾俈係侽壄僂僆儞乯偱弌帒斾棪偼僒儉僗儞俽俢俬偑俆侾亾丄俶俤俠偼係俋亾丅俽俶俵俢偼実懷揹榖偺昞帵憰抲側偳偵巊傢傟傞乽僷僢僔僽儅僩儕僢僋僗乿偲屇偽傟傞曽幃偺桳婡俤俴偺奐敪傗惢憿丄斕攧側偳傪庤偑偗偰偍傝丄嬈奅悇掕偱悽奅僔僃傾偼栺係妱丅僷僀僆僯傾偲暲傫偱悽奅僩僢僾偺斕攧妟傪書偊傞丅

丂俽俶俵俢偼偙傟傑偱栺侾侽侽壄墌傪搳帒偟偰偒偨丅偟偐偟丄僷僱儖偺徣揹椡壔傗夋柺偺戝宆壔丄崅惛嵶壔偵揔偟偨昞帵憰抲奐敪偺偨傔偵偼丄崱屻丄俆侽侽壄墌埲忋偺捛壛搳帒偑昁梫偲側傞丅俶俤俠偼敄宆昞帵憰抲傪旕拞妀帠嬈偲埵抲偯偗偰偍傝丄崱寧弶傔偵偼僷僀僆僯傾僿偺僽儔僘儅僷僱儖帠嬈攧媝傪敪昞丅桳婡俤俴偐傜傕揚戅偡傞偙偲偱丄僐儞僺儏乕僞乕僱僢僩儚乕僋偲敿摫懱暘栰傊偺帠嬈廤拞傪柧妋偵偡傞丅

2000/12/6 僒儉僗儞俽俢俬/擔杮揹婥丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂夝愢

桳婡俤俴僨傿僗僾儗僀偺崌曎夛幮愝棫偵偮偄偰

http://www.nec.co.jp/press/ja/0012/0601.html

丂僒儉僗儞俽俢俬姅幃夛幮乮杮幮丗僜僂儖摿暿巗丄戙昞庢掲栶幮挿丗嬥弤郪乯偲俶俤俠乮杮幮丗搶嫗搒峘嬫丄戙昞庢掲栶幮挿丗惣奯峗巌乯偺椉幮偼偙偺偨傃丄桳婡俤俴僨傿僗僾儗僀(Organic

Electro Luminescence Display)偺奐敪丄惢憿偍傛傃斕攧傪偍偙側偆崌曎夛幮乽僒儉僗儞俶俤俠儌僶僀儖僨傿僗僾儗僀姅幃夛幮乿乮塸暥昞婰丗SAMSUNG

NEC MOBILE DISPLAY CO.,LTD.乯傪俀侽侽侾擭侾寧偵愝棫偟丄椉幮嫟摨偱俬俵俿亅2000側偳偺師悽戙儌僶僀儖僨傿僗僾儗僀巗応偵杮奿嶲擖偡傞偙偲傪寛掕偄偨偟傑偟偨丅

丂杮擔屵慜丄僜僂儖偺Westin Chosun儂僥儖偵偰僒儉僗儞俽俢俬偺嬥弤郪戙昞偲俶俤俠僄儗僋僩儘儞僨僶僀僗偺悪尨鄇巌僇儞僷僯乕幮挿偼偠傔丄娭學幰栺俈侽柤偑嶲惾偟偨拞偱崌曎宊栺偺挷報傪峴偄傑偟偨丅

桳婡俤俴偼丄帺敪岝丄僽儔僂儞娗暲傒偺崅夋幙丄敄宆丒寉検丄摦夋昞帵偵揔偟偨憗偄墳摎懍搙丄掅揹埑嬱摦側偳偺摿挜傪帩偮師悽戙僨傿僗僾儗僀偱偁傝丄師悽戙偺実懷揹榖傗実懷忣曬抂枛乮俹俢俙乯丄僇乕僫價側偳暆峀偄梡搑偑尒崬傑傟偰偄傑偡丅

丂怴夛幮偺帒杮嬥偼俋係侽壄僂僅儞乮栺俋係壄墌乯偱偁傝丄僒儉僗儞俽俢俬偲俶俤俠偑奺乆俆侾懳係俋偺斾棪偱弌帒偟傑偡丅崱屻俆擭娫偺憤搳帒妟偼栺俆丆侽侽侽壄僂僅儞乮栺俆侽侽壄墌乯傪梊掕偟偰偍傝丄僒儉僗儞俽俢俬姌嶳帠嬈応撪乮娯崙丒塙嶳峀堟巗乯偵杮幮岺応傪抲偒丄僒儉僗儞俽俢俬悈尨帠嬈応乮娯崙丒悈尨巗乯偲俶俤俠憡柾尨帠嬈応撪乮恄撧愳導憡柾尨巗乯偺俀儢強偵奐敪嫆揰傪抲偒塣塩偄偨偟傑偡丅

僒儉僗儞俽俢俬偲俶俤俠偼丄杮擭俈寧偵帠嬈嫤椡偺堊偺婎杮崌堄彂傪岎傢偟丄俋寧偐傜僼儖僇儔乕丒僷僢僔僽儅僩儕僢僋僗乮俹俵乯桳婡俤俴僨傿僗僾儗僀偺嫟摨奐敪偵拝庤偟偰偍傝傑偡丅帠嬈弶擭搙偱偁傞俀侽侽侾擭偐傜姌嶳帠嬈応偵偰椉幮偱奐敪偟偨俀僀儞僠僋儔僗偺俹俵桳婡俤俴僨傿僗僾儗僀偺惗嶻傪奐巒偄偨偟傑偡丅側偍丄姌嶳帠嬈応偺惗嶻擻椡偼寧嶻俈侽枩屄偱偡偑丄俀侽侽俁擭偵偼寧嶻侾俆侽枩屄偵憹嶻偡傞寁夋偱偡丅

丂偝傜偵丄怴夛幮偼俀侽侽侾擭偵丄俹俵桳婡俤俴僨傿僗僾儗僀偵斾傋戝宆壔丄掅徚旓揹椡壔丄崅惛嵶壔偵揔偟偨傾僋僥傿僽儅僩儕僢僋僗乮俙俵乯桳婡俤俴僨傿僗僾儗僀偺奐敪偵拝庤偟丄俀侽侽俀擭埲崀杮奿帠嬈壔偡傞偙偲傪寁夋偟偰偍傝傑偡丅

丂俀侽侽俆擭偵慡悽奅偱3壄屄埲忋偲梊憐偝傟傞俬俵俿亅俀侽侽侽梡実懷揹榖巗応偺俁侽乣係侽亾偵桳婡俤俴僨傿僗僾儗僀偑嵦梡偝傟傞偲峫偊偰偍傝丄俀侽侽俆擭偺桳婡俤俴巗応慡懱偱偼1壄屄埲忋偲梊憐偟偰偍傝傑偡丅僒儉僗儞俽俢俬偲俶俤俠偼丄偙偺偨傃偺怴夛幮愝棫偵傛傝俀侽侽俆擭偵悽奅偺巗応僔僃傾俁侽亾丄攧忋妟1挍僂僅儞乮栺侾丆侽侽侽壄墌乯埲忋傪払惉偡傞偙偲偵傛傝丄桳婡俤俴僨傿僗僾儗僀巗応偵偍偄偰悽奅1埵傪栚巜偡愴棯偱偡丅

丂僒儉僗儞俽俢俬偲俶俤俠偺椉幮偼丄桳婡俤俴傪師悽戙儌僶僀儖梡僨傿僗僾儗僀偺僐傾彜昳偲埵抲晅偗愊嬌揑偵奐敪傪悇恑偟偰傑偄傝傑偟偨偑丄

| 丒 |

僒儉僗儞俽俢俬偺桳婡俤俴偺朙晉側奐敪恖堳傗俽俿俶塼徎偱攟傢傟偨儌僶僀儖僨傿僗僾儗僀偺桪傟偨媄弍椡偵丄僼儖僇儔乕桳婡俤俴僨傿僗僾儗僀偵娭偡傞俶俤俠偺桪傟偨僲僂僴僂丄婎慴媄弍椡傪梈崌偡傞偙偲偵傛傝丄偍屳偄偺儊儕僢僩傪惗偐偡倂倝値亅倂倝値愴棯傪幚尰偱偒丄奐敪椡偺嫮壔偲検嶻壔偺僗僺乕僪傾僢僾偑恾傟傞偙偲丅

|

| 丒 |

椉幮偵傛傞崌曎帠嬈壔偵傛傝丄桳婡俤俴偺悽奅揑側巗応宍惉偺壛懍壔偑尒崬傑傟傞偙偲丅

|

| 丒 |

嫟摨帠嬈壔偵傛傝搳帒儕僗僋偑掅尭偱偒傞偙偲丅

|

| 丒 |

僒儉僗儞俽俢俬偲俶俤俠偼丄僇儔乕僽儔僂儞娗偺媄弍採実側偳偵傛傝嬌傔偰嬞枾偐偮桭岲側娭學傪妋棫偟偰偍傝丄僷乕僩僫乕偲偟偰嵟揔偱偁傞偙偲丅

|

側偳偐傜丄崱斒丄椉幮偱崌曎夛幮傪愝棫偡傞偙偲偵偄偨偟傑偟偨丅

丂僒儉僗儞俽俢俬偼丄侾俋俈侽擭憂棫偺僽儔僂儞娗儅乕働僢僩僔僃傾1埵丄VFD乮寀岝昞帵娗乯2埵丄STN

LCD傪拞怱偲偡傞儌僶僀儖婡婍僨傿僗僾儗僀 2埵偺憤崌僨傿僗僾儗僀僨僶僀僗儊乕僇乕偱偡丅崱擭搙偺嬈愌偼丄攧忋崅俇挍僂僅儞丄惻堷慜棙塿俈丆侽侽侽壄僂僅儞傪忋夞傞偲梊憐偟偰偍傝丄俹俢俹偲師悽戙俀師揹抮摍怴婯偺帠嬈暘栰偵傕拲椡偟偨宱塩傪峴偭偰偍傝傑偡丅

丂俶俤俠偼丄僐儞僺儏乕僞丄捠怣丄揹巕僨僶僀僗暘栰偱擔杮傪戙昞偡傞婇嬈偱偁傝丄俀侽侽侽擭3寧婜偺攧忋崅偼係挍俋丆俋侾係壄墌偲側偭偰偄傑偡丅乽僽儘乕僪僶儞僪壔乿偲乽儌僶僀儖壔乿偺俀偮偺戝偒側挭棳傪懆偊丄僌儘乕僶儖俶倧丏侾傪栚巜偡帠嬈偵僼僅乕僇僗偟偨宱塩傪峴偭偰偍傝傑偡丅

擔杮宱嵪怴暦丂2004/2/28

俶俤俠丄桳婡俤俴偐傜揚戅丂乽晄嵦嶼乿攧媝偑堦抜棊

丂僱僢僩儚乕僋丒敿摫懱嫮壔偵幉懌

丂俶俤俠偼俀俈擔丄桳婡俤俴乮僄儗僋僩儘丒儖儈僱僢僙儞僗乯帠嬈傪娯崙偺僒儉僗儞俽俢俬偵攧媝偡傞偲敪昞偟偨丅俶俤俠偼崱寧弶傔偵僾儔僘儅僷僱儖帠嬈傪僷僀僆僯傾偵忳搉偟偨偺偵懕偔丄栴宲偓憗偺帠嬈攧媝偲側傞丅晄嵦嶼帠嬈偺惍棟偼崱夞偺桳婡俤俴偺攧媝偱堦抜棊偟丄崱屻偺壽戣偼拞妀帠嬈偲埵抲偯偗傞僐儞僺儏乕僞乕僱僢僩儚乕僋偲敿摫懱帠嬈偺嫮壔堢惉偵堏傞丅丂俶俤俠偼僽儔僂儞娗悽奅嵟戝庤偺僒儉僗儞俽俢俬偲俀侽侽侾擭侾寧偵僒儉僗儞俶俤俠儌僶僀儖僨傿僗僾儗僀乮俽俶俵俢丄塙嶳峀堟巗乯傪愝棫偟偨丅帒杮嬥偼栺侾俈係壄墌乮侾俈係侽壄僂僆儞乯偱丄僒儉僗儞俽俢俬偑俆侾亾丄俶俤俠偑係俋亾弌帒偟偰偄傞丅

丂俶俤俠偼僒儉僗儞俽俢俬偵俽俶俵俢偺帩偪姅偺慡姅幃偲娭楢摿嫋傪忳搉偡傞丅忳搉壙奿偼栺俉俆壄墌丅俁寧枛傑偱偵忳搉傪姰椆偝偣傞丅

丂乽巚偭偨埲忋偵廂塿偑偁偑傜側偄乿丅俶俤俠偺姴晹偼桳婡俤俴帠嬈偺攧媝偺棟桼傪偙偆偁偘傞丅桳婡俤俴偺梡搑偲偟偰桳朷帇偟偰偄偨実懷揹榖岦偗側偳傕丄塼徎偵怘傢傟傞側偳丄崌曎夛幮愝棫摉弶偵昤偄偰偄偨俀侽侽俆擭偺攧傝忋偘栚昗乮侾愮壄墌乯偺乽敿暘偵傕枮偨側偄悈弨乿偵偲偳傑偭偰偄傞丅

丂僥儗價側偳戝宆夋柺偵懴偊傜傟傞崅惛嵶壔傗徣揹椡壔側偳偺壽戣傪崕暈偡傞偨傔偵偼俆侽侽壄亅侾愮壄墌偺搳帒偑偝傜偵昁梫偵側傞偙偲傕揚戅傪寛傔傞梫場偲側偭偨丅

丂崱寧弶弡偵僷僀僆僯傾僿偺攧媝傪寛傔偨僾儔僘儅僷僱儖傕乽僙僢僩儊乕僇乕偵偼帟偑棫偨側偄乿偲偺棟桼偐傜丄帠嬈宲懕傪抐擮丅搳帒夞廂偵栤戣偑巆傞帠嬈偐傜偼慺晫偔恎傪堷偔巔惃傪慛柧偵偟偰偄傞丅

丂俶俤俠偼愭偵岞曞憹帒偱侾俉俆侽壄墌傪挷払丄堦帪俉丏俈亾傑偱棊偪崬傫偩姅庡帒杮斾棪傕栺侾俈亾傑偱夞暅丄嵿柋婋婡偼傂偲傑偢忔傝愗偭偨丅偨偩丄壽戣偼俶俤俠杮懱偵巆傞僐儞僺儏乕僞乕傪幉偲偡傞俬俿乮忣曬媄弍乯偲僱僢僩儚乕僋帠嬈偩丅

丂庡椡偺僔僗僥儉峔抸帠嬈偼崱婜偺塩嬈棙塿傪婜弶寁夋傛傝昐壄墌壓曽廋惓偟偨丅尰帪揰偱惉挿偺偗傫堷栶偲偟偰栚棫偮偺偼実懷揹榖抂枛帠嬈偩偗偩丅幮挿廇擟偐傜棃寧偱侾擭傪寎偊傞嬥悪幮挿偺壽戣偼峔憿夵妚偺幚峴偐傜丄惉挿傊偺摴嬝傪偟偭偐傝昤偔偙偲偵曄傢偭偰偒偰偄傞丅

俶俤俠偺庡側帠嬈嵞曇

| 擭寧 |

帠嬈 |

嵞曇撪梕 |

| 侾俋俋俋擭侾俀寧 |

俢俼俙俵 |

擔棫惢嶌強偲帠嬈摑崌丄

乽僄儖僺乕僟儊儌儕乿愝棫 |

| 俀侽侽侾擭係寧 |

儗乕僓乕僾儕儞僞乕 |

晉巑僛儘僢僋僗偵攧媝 |

| 俀侽侽俀擭侾侽寧 |

僾儔僘儅僷僱儖 |

乽俶俤俠僾儔僘儅僨傿僗

僾儗僀乿愝棫

乮仺侽係擭搙忋婜拞偵僷僀僆僯傾偵攧媝乯 |

| 丂丂丂丂丂丂侾侾寧 |

僔僗僥儉俴俽俬 |

乽俶俤俠僄儗僋僩儘僯僋僗乿愝棫

乮仺侽俁擭俈寧搶徹忋応乯 |

| 俀侽侽俁擭係寧 |

塼徎 |

乽俶俤俠塼徎僥僋僲儘僕堦乿愝棫 |

| 俀侽侽係擭俁寧 |

桳婡俤俴 |

崌曎憡庤偱偁傞僒儉僗儞俽俢俬偵慡帩偪姅攧媝 |

擔杮宱嵪怴暦丂2004/3/10

丂丂丂丂丂丂丂丂丂丂敪昞

戝擔杮報嶞偑惗嶻憹嫮丂塼徎岦偗側偳斀幩杊巭僼傿儖儉丂俆侽壄墌搳帒丂僔僃傾庱埵屌傔

丂戝擔杮報嶞偼塼徎僥儗價傗僾儔僘儅僥儗價側偳偺夋柺偵挘傝丄徠柧偺岝傗晽宨偑夋柺偵塮傞偺傪杊偖斀幩杊巭僼傿儖儉偺惗嶻傪奼戝偡傞丅俆侽壄墌傪搳偠偰壀嶳岺梘乮壀嶳導屼捗挰乯偺惗嶻擻椡傪尰嵼偺係攞偵堷偒忋偘丄墵惙側廀梫偵懳墳偡傞丅摨幮偼摨僼傿儖儉偱悽奅僔僃傾偺俈俆亾傪埇傞嵟戝庤偩偑丄撌斉報嶞側偳懠幮傕惗嶻憹嫮偵忔傝弌偟偰偄傞丅擻椡嫮壔偱庱埵偺嵗傪屌傔丄庡椡帠嬈偺堦偮偵堢偰傞丅

丂斀幩杊巭僼傿儖儉偼敄偄庽帀僼傿儖儉偵岝妛揑側婡擻傪帩偮懠偺慺嵽傪揾傝廳偹偰婡擻傪帩偨偣傞丅僼傿儖儉昞柺偵暿偺慺嵽傪揾晍偡傞媄弍偵報嶞媄弍傪墳梡偟偨丅

丂壀嶳岺応偺晘抧撪偵墑傋晘抧柺愊侾枩暯曽儊乕僩儖偺怴搹傪寶愝丄係斣栚偲側傞怴儔僀儞傪愝抲偡傞丅寧嶻擻椡偼係侽侽枩暯曽儊乕僩儖丅摨幮偼俀寧偵摨俀侽侽枩暯曽儊乕僩儖偺擻椡傪帩偮俁崋儔僀儞傪壱摥偝偣偰偍傝丄怴儔僀儞偑壱摥偡傞梊掕偺俀侽侽俆擭俆寧偵偼丄惗嶻擻椡偼崱擭侾寧帪揰偵斾傋係攞偺摨俉侽侽枩暯曽儊乕僩儖偵奼戝偡傞丅侾暯曽儊乕僩儖偺僼傿儖儉偼俁侽僀儞僠塼徎僥儗價俁戜暘偺夋柺偵憡摉偡傞丅

丂偝傜偵俀侽侽係擭搙偐傜偺俁擭娫偱侾侽侽壄墌傪捛壛搳帒丄愝旛傪憹嫮偡傞丅岝妛僼傿儖儉偱擭娫俆侽侽壄墌偺攧傝忋偘傪尒崬傓帠嬈偵堢偰傞丅栚昗傪払惉偡傟偽丄摨幮偺嶻嬈帒嵽晹栧偺栺俈妱傪岝妛僼傿儖儉偑愯傔傞寁嶼偵側傞丅

丂揹巕忣曬媄弍嶻嬈嫤夛偺梊應偱偼丄塼徎僥儗價傗僾儔僘儅僥儗價偲偄偭偨敄宆僥儗價偺俀侽侽係擭偺悽奅廀梫偼慜擭偺俀丏侾攞偺俈俋侽枩戜偵奼戝偡傞尒捠偟丅偙傟偵敽偄斀幩杊巭僼傿儖儉偺廀梫傕媫憹偟偦偆偩丅戝擔杮報嶞偼崙撪斕攧偵壛偊偰丄擭娫惗嶻検偺偦傟偧傟俀妱傪桝弌偡傞戜榩傗娯崙側偳奀奜岦偗偺斕攧傕嫮壔偡傞峫偊偩丅

2004/03/10 戝擔杮報嶞

戝擔杮報嶞丂戝宆塼徎僥儗價岦偗崅婡擻岝妛僼傿儖儉偺怴儔僀儞憹愝

悽奅嵟戝偺惗嶻検傪偝傜偵係攞憹

http://release.nikkei.co.jp/detail.cfm?relID=67051

丂戝擔杮報嶞姅幃夛幮乮杮幮丗搶嫗丂幮挿丗杒搰媊弐丂帒杮嬥丗侾丆侾係係壄墌丂埲壓俢俶俹乯偼丄媫奼戝傪懕偗傞丄戝宆塼徎僥儗價傗僾儔僘儅僥儗價乮俹俢俹乯側偳偺敄宆僥儗價岦偗斀幩杊巭僼傿儖儉偺惗嶻擻椡傪戝暆偵奼戝偟傑偡丅杮擭俀寧丄壀嶳岺応乮壀嶳導屼捗挰乯偺俁杮栚偺儔僀儞壱摦偵壛偊偰丄俀侽侽俆擭俆寧傑偱偵怴搹傪寶愝偟係杮栚偺怴儔僀儞傪憹愝偟傑偡丅偙傟偵傛傝惗嶻擻椡偼廬棃偺栺係攞偵側傝傑偡丅

丂塼徎僨傿僗僾儗僀側偳偺嵟慜柺偵慻傒崬傑傟傞曃岝斅偺昞柺偵偼丄杊峥僼傿儖儉乮俙値倲倝丂俧倢倎倰倕丗俙俧乯傗斀幩杊巭僼傿儖儉乮俙値倲倝丂俼倕倖倢倕們倲倝倧値丗俙俼乯偲屇偽傟傞丄夋柺傊偺彎偮偒傪杊巭偟偨傝丄奜岝傗寀岝摂偺岝偵傛傞塮傝崬傒傗峥偟偝傪梷偊偰丄夋柺傪尒傗偡偔偡傞婡擻惈僼傿儖儉偑昁偢巊傢傟偰偄傑偡丅傑偨丄俹俢俹偺嵟昞柺偵傕慜柺僼傿儖僞乕偲屇偽傟傞僈儔僗偺昞柺偵丄俹俢俹梡斀幩杊巭僼傿儖儉偑巊傢傟偰偄傑偡丅

丂俢俶俹偱偼丄報嶞偺僐傾媄弍偲偝傟偰偄傞僐乕僥傿儞僌媄弍偵丄嵽椏媄弍丄僋儕乕儞壔媄弍丄報嶞偱攟偭偨"姶惈"傪悢抣壔偡傞昡壙媄弍側偳傪嬱巊偟丄亀尒傗偡偔丄栚偵桪偟偄岝妛僼傿儖儉偺採嫙亁傪憗偔偐傜幚尰偟偰丄僼儔僢僩僷僱儖僨傿僗僾儗僀巗応偵偍偗傞昞柺婡擻惈僼傿儖儉暘栰偱埑搢揑側僔僃傾傪妉摼偟偰偒傑偟偨丅

丂杮擭俀寧丄嶐擭傛傝壀嶳岺応偵憹愝偟偰偄偨俁崋儔僀儞偑壱摦傪奐巒丄悽奅嵟戝偺寧嶻係侽侽枩暯曽儊乕僩儖傑偱惗嶻擻椡傪攞憹偟傑偟偨丅峏偵丄崱屻堦憌偺巗応媫奼戝偑尒崬傑傟傞塼徎僨傿僗僾儗僀巗応傗俹俢俹巗応傪嵘傒丄傑偨屭媞偐傜偺嫮偄憹愝偺梫朷偑偁傝丄怴偨偵壀嶳岺応偵栺俆侽壄墌傪搳帒偟偰怴搹傪寶愝偟丄廬棃婡偲斾傋俀攞埲忋偺擻椡傪傕偮怴儔僀儞傪丄俀侽侽俆擭俆寧壱摦傪栚巜偟偰摫擖偡傞偙偲偵偟傑偟偨丅

丂偙傟偵傛傝丄怴儔僀儞姰惉帪乮俀侽侽俆擭俆寧乯偵丄俢俶俹偺崅婡擻岝妛僼傿儖儉惗嶻擻椡偼寧嶻栺俉侽侽枩暯曽儊乕僩儖埲忋偲側傝丄昞柺婡擻惈僼傿儖儉悽奅巗応偺栺俈俆乣俉侽亾傪愯傔傞偲摨帪偵丄嬈奅僩僢僾婇嬈偲偟偰偺抧埵傪妋幚側傕偺偲偟傑偡丅俀侽侽俇擭搙偺攧忋栚昗嬥妟偼丂俆侽侽壄墌傪寁夋偟偰偄傑偡丅

俢俶俹偺崅婡擻岝妛僼傿儖儉惗嶻擻椡憹嫮悇堏

丂乣俀侽侽係擭侾寧丂丂寧嶻栺俀侽侽枩暯曽儊乕僩儖

丂俀侽侽係擭俀寧乣丂丂寧嶻栺係侽侽枩暯曽儊乕僩儖乮壀嶳俁崋儔僀儞壱摦奐巒乯

丂俀侽侽俆擭俆寧乣丂丂寧嶻栺俉侽侽枩暯曽儊乕僩儖乮壀嶳係崋儔僀儞壱摦梊掕乯

丂俀侽侽係擭俀寧偵壱摦傪奐巒偟偨俁崋儔僀儞偺奣梫

丂丂丒俢俶俹壀嶳岺応乮壀嶳導屼捗挰乯撪偵愝抲

丂丂丒俁崋儔僀儞搳帒嬥妟丂栺俀侽壄墌丂俀侽侽係擭俀寧壱摦奐巒

丂丂丒惗嶻擻椡丂寧嶻栺俀侽侽枩暯曽儊乕僩儖

崱夞怴偨偵憹愝偡傞怴儔僀儞乮係崋儔僀儞乯偺奣梫丒摿挜

丂丒俢俶俹壀嶳岺応乮壀嶳導屼捗挰乯晘抧撪偵丄墑傋彴柺愊侾侽丆侽侽侽倣俀偺怴搹傪寶愝

丂丒係崋儔僀儞搳帒嬥妟丂栺俆侽壄墌丂俀侽侽俆擭俆寧壱摦梊掕

丂丒廬棃婡偺俀攞偺惗嶻擻椡丂寧嶻栺係侽侽枩暯曽儊乕僩儖

丂丒儅儖僠僐乕僞乕愝寁偵傛傝丄僀儞儔僀儞偱懡憌僐乕僥傿儞僌傪幚尰

丂丂丂乮暋悢偺岝妛婡擻傗懷揹杊巭婡擻傪侾夞偺僀儞儔僀儞僐乕僥傿儞僌偱幚尰乯

2004擭4寧13擔 擔杮僛僆儞

擔杮僛僆儞丄廳崌朄僇儔乕僩僫乕僾儔儞僩傪婲岺

http://www.zeon.co.jp/press/040413.html

丂擔杮僛僆儞乮幮挿丂屆壨捈弮丄搶嫗搒愮戙揷嬫乯偼丄廳崌朄僇儔乕僩僫乕僾儔儞僩偺婲岺幃傪丄4寧13擔偵摉幮摽嶳岺応乮嶳岥導廃撿巗乯偱峴偭偨丅杮愝旛偼僇儔乕僩僫乕偺岺嬈揑検嶻媄弍偺妋棫丄巗応奐戱梡偺僒儞僾儖惢憿偍傛傃惢昳偺斕攧傪栚揑偵寶愝偟丄婛懚偺廳崌朄儌僲僋儘僩僫乕僾儔儞僩偵愝旛晅壛偡傞傕偺偱丄姰惉偼6寧枛偺梊掕偱偁傞丅

丂摉幮偼丄悽奅偱弶傔偰廳崌朄偵傛傞儌僲僋儘僩僫乕偺婇嬈壔偵惉岟偟丄1993擭摽嶳岺応偵惗嶻僾儔儞僩傪寶愝偟偨丅偝傜偵丄1998擭偵偼廳崌朄偵傛傞乽儅僀僋儘僇僾僙儖宆偺掅壏掕拝僩僫乕乿偺奐敪偵傕惉岟偟偨丅埲棃丄斕攧傕弴挷偵奼戝偡傞拞丄嶐擭3寧偵偼擭嶻1,000僩儞偺戞擇僾儔儞僩傪寶愝偟丄戞堦僾儔儞僩偲崌傢偣偰擭嶻2,500僩儞偺擻椡傪桳偟偰偄傞丅

丂廳崌朄僩僫乕偼丄壔妛斀墳偵傛傝恀媴忬偺旝棻巕傪梕堈偵惢憿偡傞偙偲偑偱偒丄廬棃偐傜峴傢傟偰偄傞暡嵱朄僩僫乕惢憿偵偍偗傞僄僱儖僊乕懡徚旓岺掱偱偁傞丄梟梈崿楤乛暡嵱岺掱偺徣棯偑壜擻偱偁傞丅傑偨丄僩僫乕惢憿懁偱徣僄僱偑尒崬傔傞偩偗偱側偔丄儅僔儞懁偱傕僩僫乕偺掕拝愝掕壏搙傪壓偘傞偙偲偑偱偒丄偝傜偵丄媴宍僩僫乕偺崅偄揮幨岠棪傪惗偐偟偨僋儕乕僫乕儗僗曽幃偺嵦梡偵傛傝丄攑僩僫乕儃僢僋僗傕晄梫偲偡傞偙偲傕壜擻偱偁傝丄徣僄僱偐偮娐嫬偵傕桪偟偄僩僫乕偲尵偊傞丅

丂尰嵼丄儗乕僓乕僾儕儞僞乕傗暋幨婡側偳偱偼僇儔乕壔偑媫懍偵恑傫偱偍傝丄拞偱傕廳崌朄僩僫乕偺崅夋幙丄崅昳幙丄掅徚旓僄僱儖僊乕偺摿挜偑僇儔乕僾儕儞僞乕偵偼嵟傕揔偟偨惈擻偱偁傞偨傔丄廳崌朄僇儔乕僩僫乕偺嵦梡偑崱屻媫懍偵恑傓偲峫偊傜傟傞丅摉幮傕丄儌僲僋儘廳崌朄僩僫乕偱偺幚愌偲媄弍傪婎偵僇儔乕僩僫乕偵嶲擖偡傞偙偲偵傛傝丄僩僫乕帠嬈偺堦憌偺奼戝傪恾傞寁夋偱偁傞丅

1丏 廳崌朄僩僫乕偲暡嵱朄僩僫乕

丂 僩僫乕偼5乣10兪m掱搙偺旝棻巕忬暔偱丄惢憿曽朄偵傛傝廳崌朄偲暡嵱朄偵暘偗傜傟傞丅廳崌朄僩僫乕偺惢憿偱偼丄廬棃偺暡嵱朄僩僫乕惢憿岺掱偱戝偒側僄僱儖僊乕傪梫偡傞梟梈丒崿楙岺掱丄暡嵱丒暘媺岺掱偑晄梫偱偁傞丅

廳崌朄偼丄妏挘偭偨棻巕偵側傞暡嵱朄偵斾傋丄7兪m埲壓偺旝嵶側棻巕傪梕堈偵憿傟傞偙偲偲丄弌棃忋偑偭偨棻巕偼恀媴忬乮恾嶲徠乯偱偁傝丄奺棻巕偺棻宎媦傃慻惉偑嬒堦偱偁傞偙偲偐傜丄報帤惈擻偵桪傟丄偒傟偄側夋幙偑摼傜傟傞丅

2丏 崅暘巕妛夛徿庴徿

丂

摉幮偼丄幮抍朄恖崅暘巕妛夛傛傝乽廳崌朄僩僫乕偺奐敪偲岺嬈壔乿偺幚愌偵懳偟偰丄暯惉12擭搙崅暘巕妛夛徿乮媄弍乯傪庴徿偟偰偄傞丅

擔杮宱嵪怴暦丂2004/5/1

愜傝嬋偘壜擻側婎斅嵽椏丂徏壓揹岺丄塅晹嫽嶻偲採実丂僨僕僞儖壠揹梡丄惢朄摫擖

丂徏壓揹岺偲塅晹嫽嶻偼丄僨僕僞儖壠揹偺彫宆丒敄宆壔偱廀梫偑媫憹偟偰偄傞愜傝嬋偘壜擻側夞楬婎斅偺嵽椏帠嬈偱採実偟偨丅徏壓揹岺偑摨暘栰偱愭峴偡傞塅晹嫽嶻偺惢朄傪摫擖丄惢昳偺俷俤俵乮憡庤愭僽儔儞僪偵傛傞惗嶻乯嫙媼傕庴偗傞丅塅晹嫽嶻偼帺幮婯奿傪峀傔傞偙偲偱嬈奅昗弨傪埇傞懌偑偐傝偲偡傞慱偄丅椉幮崌傢偣偰俀侽侽俆擭偵悽奅僔僃傾俆妱庛傪栚巜偡丅

丂採実偟偨偺偼庽帀僼傿儖儉偺椉柺偵摵偼偔傪挘傝崌傢偣偨乽僯憌僼儗僉僔僽儖摵挘愊憌斅乿偲屇偽傟傞揹巕嵽椏丅実懷揹榖偺愙懕晹傗僨僕僞儖僇儊儔丄敄宆僥儗價側偳偵巊偆愜傝嬋偘壜擻側僼儗僉僔僽儖夞楬婎斅偺嵽椏偲側傞丅僨僕僞儖婡婍偺敄宆壔偵敽偄丄廀梫偑媫奼戝偟偰偄傞丅

丂徏壓揹岺偼嶐擭俁寧偵摨暘栰偵嶲擖偟丄尰嵼偺擻椡偼擭娫俇侽枩暯曽儊乕僩儖丅怴偨偵塅晹嫽嶻偺媄弍巟墖傪庴偗偰傛傝惗嶻岠棪偺崅偄儘乕儖忬偺惢昳偺惗嶻傪巒傔傞丅侾侽壄墌傪搳偠偰婛懚岺応偵惗嶻儔僀儞傪摫擖丄俀侽侽俆擭俇寧傑偱偵擭嶻擻椡傪侾俁侽枩暯曽儊乕僩儖偵堷偒忋偘傞丅

丂徏壓揹岺偼塅晹嫽嶻偐傜庽帀僼傿儖儉偺嫙媼傪庴偗傞傎偐丄惗嶻偑婳摴偵忔傞傑偱惢昳偺俷俤俵嫙媼傕庴偗傞丅徏壓揹岺偺摨帠嬈偺攧忋崅偼擭娫栺俀侽壄墌偩偑丄俀侽侽俈擭偵偼係侽壄乕俆侽壄墌掱搙偵堷偒忋偘傞丅

丂塅晹嫽嶻偺惢朄偼億儕僀儈僪庽帀僼傿儖儉偺昞柺偵擬梈拝憌傪愝偗丄摵偼偔傪壛擬偟側偑傜挘傝崌傢偣傞乽儔儈僱乕僩朄乿偲屇偽傟傞庤朄丅僼傿儖儉椉柺偵摵偼偔傪挘傝崌傢偣傞嵺丄懠幮偺惢朄偲斾傋偰掅僐僗僩偵側傞偺偑摿挜丅塅晹嫽嶻偼惢朄傪懠幮偵嫙梌偡傞偙偲偱帺幮婯奿傪峀傔丄摨巗応偱愭峴偡傞怴擔揝壔妛側偳傪捛寕偡傞丅

丂塅晹嫽嶻偼擇憌僼儗僉僔僽儖摵挘愊憌斅偺悽奅巗応偑俀侽侽俆擭偵俈侽侽枩暯曽儊乕僩儖慜屻偵払偡傞偲傒偰偍傝丄帺幮偱傕擭嶻擻椡傪俀侽侽俆擭俋寧偵俀侽侽枩暯曽儊乕僩儖偵堷偒忋偘丄塅晹丒徏壓岺楢崌偺僔僃傾傪係俈亾偲偡傞丅

僼儗僉僔僽儖夞楬婎斅乮俥俹俠乯

丂揹巕晹昳傪幚憰偡傞偨傔偵巊偆夞楬婎斅偺堦庬偱丄庽帀僼傿儖儉偵攝慄夞楬傪僾儕儞僩偟偰惢憿偡傞丅僈儔僗僄億僉僔庽帀傪巊偭偨廬棃偺夞楬婎斅偲斾傋偨応崌丄敄偔偰寉偄偨傔丄帺桼偵愜傝嬋偘偰巊偆偙偲偑偱偒傞偺偑摿挜丅僨僕僞儖僇儊儔傗実懷揹榖側偳丄彫宆丒敄宆壔偑恑傓揹巕婡婍偵懡偔巊傢傟偰偍傝丄廀梫偑媫懍偵怢傃偰偄傞丅俶俷俲丄擔搶揹岺丄廧桭儀乕僋儔僀僩側偳偑戙昞揑側儊乕僇乕丅 |

丂

2004擭8寧30擔 搶嫗墳壔岺嬈

俴俠俢僇儔乕僼傿儖僞乕惢憿梡僽儔僢僋儗僕僗僩偺惗嶻擻椡憹嫮偵娭偡傞偍抦傜偣

http://www.tok.co.jp/news/news_html/bk_resist_capa_increase0408-j.htm

丂搶嫗墳壔岺嬈姅幃夛幮(杮幮丗愳嶈巗拞尨嬫)偼丄戝暆側廀梫憹偵墳偊傞偨傔丄塼徎僨傿僗僾儗僀(俴俠俢)僇儔乕僼傿儖僞乕惢憿梡偺婄椏暘嶶宆僽儔僢僋儗僕僗僩偺惗嶻擻椡憹嫮傪寛掕偄偨偟傑偟偨偺偱丄偍抦傜偣偄偨偟傑偡丅

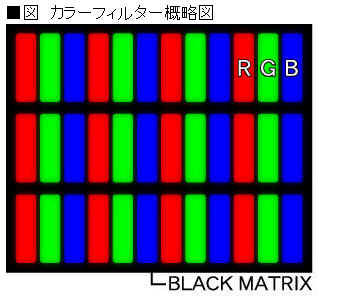

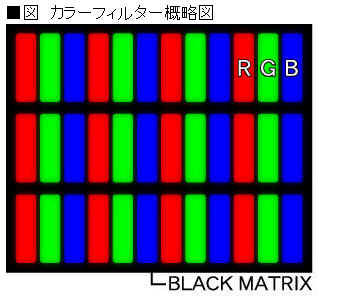

丂婄椏暘嶶宆僽儔僢僋儗僕僗僩偼丄偁傜偐偠傔婄椏偱崟怓偵拝怓偟偨僼僅僩儗僕僗僩偱丄俴俠俢僇儔乕僼傿儖僞乕偺僽儔僢僋儅僩儕僋僗宍惉偵梡偄傜傟偰偍傝傑偡丅僽儔僢僋儅僩儕僋僗偲偼丄僇儔乕僼傿儖僞乕偺愒(俼)丄椢(俧)丄惵(俛)偺嶰怓傪埻傓奿巕忬偺崟怓晹暘(恾傪偛嶲徠壓偝偄)偺偙偲偱丄夋憸偺僐儞僩儔僗僩傪岦忋偟傑偡丅

丂偙偺僽儔僢僋儅僩儕僋僗偺宍惉岺掱偼丄廬棃丄嬥懏偵傛傞宍惉曽朄偑庡棳偲側偭偰偍傝傑偟偨偑丄塼徎僈儔僗婎斅偺堦憌偺戝宆壔傊偺懳墳傗娐嫬曐慡傊偺攝椂側偳偐傜丄僽儔僢僋儗僕僗僩偵傛傞宍惉曽朄偺嵦梡偑峀偑傝巒傔偰偍傝傑偡丅

丂摉幮偺僽儔僢僋儗僕僗僩偼丄崅幷岝惈偐偮崅姶搙偲偄偆摿挿偵壛偊偰昳幙偺埨掕惈偵桪傟傞側偳丄憤崌揑側怣棅惈偺崅偝偐傜廀梫偑奼戝偟偰偍傝傑偡丅偝傜偵偼丄崱屻丄僽儔僢僋儗僕僗僩傪梡偄偨岺掱偺嵦梡偑怢揥偡傞偵偮傟丄杮惢昳偺戝暆側廀梫憹壛偑尒崬傑傟傑偡偨傔丄摉幮偱偼塅搒媨岺応偵惗嶻愝旛傪憹愝偡傞偙偲偵傛偭偰惗嶻擻椡傪攞憹偝偣丄屭媞偺梫朷丄婜懸偵埨掕揑偵墳偊傞偙偲偺偱偒傞嫙媼懱惂傪抸偔傕偺偱偁傝傑偡丅

仜 惗嶻擻椡憹嫮偺奣梫

1. 岺応柤丂 搶嫗墳壔岺嬈姅幃夛幮丂塅搒媨岺応

2. 岺応強嵼抧丂 撊栘導塅搒媨巗惔尨岺嬈抍抧21斣抧5崋

3. 憹嫮昳栚丂

塼徎僨傿僗僾儗僀僇儔乕僼傿儖僞乕丂

丂丂丂丂丂丂丂丂丂丂丂僽儔僢僋儅僩儕僋僗宍惉梡婄椏暘嶶宆僽儔僢僋儗僕僗僩

4. 搳帒妟丂 栺6壄墌

5. 姰惉梊掕 丂2005擭1寧

2007/4/20丂擔杮宱嵪怴暦

擔搶揹岺丄弶偺墷廈嫆揰丂僠僃僐岺応丂塼徎僼傿儖儉傪検嶻丂擔宯婇嬈側偳偵嫙媼

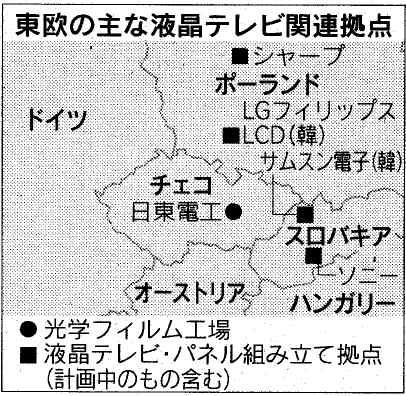

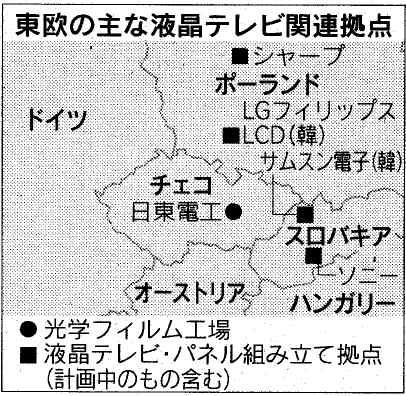

丂塼徎梡岝妛僼傿儖儉悽奅嵟戝庤偺擔搶揹岺偼僠僃僐偵怴岺応傪寶愝偟丄俀侽侽俉擭俁寧傪儊僪偵検嶻傪巒傔傞丅弶婜搳帒妟偼栺俁侽壄墌丅悽奅嵟戝偺塼徎僥儗價巗応偱偁傞墷廈偵弶傔偰惢憿嫆揰傪奐愝丅擔宯婇嬈傪偼偠傔尰抧偵岺応傪帩偮僥儗價丄僷僱儖儊乕僇乕傊偺嫙媼懱惂傪嫮壔偡傞丅塼徎僼傿儖儉偼壙奿壓偘埑椡偑嫮傑偭偰偄傞偑丄擔搶揹岺偼尰抧惗嶻傪恑傔偰僐僗僩嫞憟椡傪忋偘丄帠嬈奼戝傪栚巜偡丅

丂僠僃僐搶晹偺僽儖僲巗偺岺嬈抍抧偵怴岺応傪寶愝偡傞丅庡偵夋柺僒僀僘偑係侽僀儞僠埲忋偺戝宆塼徎僷僱儖岦偗僼傿儖儉傪惗嶻偱偒傞嵟怴塻偺壛岺丒専嵏愝旛傪摫擖丅戞侾婜暘偲偟偰侽俉擭弔偵廬嬈堳俉侽恖偱憖嬈傪巒傔丄廀梫摦岦傪尒側偑傜弴師愝旛傪憹嫮偟偰偄偔丅弶擭搙俀係侽壄墌偺攧傝忋偘傪尒崬傓丅

丂擔搶揹岺偼庡椡嫆揰偺旜摴帠嬈強(峀搰導旜摴巗)偲婽嶳帠嬈強(嶰廳導婽嶳巗)偱僼傿儖儉傪惢憿偟丄奀奜偱偼僼傿儖儉傪夋柺僒僀僘偵嵸抐偟偰昳幙専嵏傪偡傞懱惂傪惍旛偟偰偄傞丅奀奜岺応偼尰嵼丄娯崙偲戜榩丄拞崙偵偁傝丄崱夞弶傔偰墷廈偵恑弌偡傞丅

丂僠僃僐偺怴岺応偐傜偼丄搶墷偺庡梫搒巗偵悢帪娫偐傜侾擔偱攝憲偑壜擻丅搶墷偵偼丄僗儘僶僉傾偱僜僯乕傗娯崙僒儉僗儞揹巕丄億乕儔儞僪偱僔儍乕僾側偳偑塼徎僥儗價傗僷僱儖偺慻傒棫偰岺応傪峔偊偰偄傞丅擔搶揹岺偼尰抧偵恑弌偡傞偙偲偱丄桝憲僐僗僩側偳傪嶍尭偟嫞憟椡傪崅傔傞丅

丂暷挷嵏夛幮僨傿僗僾儗僀僒乕僠偵傛傞偲侽俇擭偺墷廈偺塼徎僥儗價斕攧戜悢偼侾俉侽俉枩戜偱丄杒暷傪俁妱嫮忋夞傞悽奅嵟戝巗応丅侽俉擭偵偼俁愮枩戜挻傑偱奼戝偡傞偲梊應偟偰偄傞丅