日本経済新聞 2003/6/7

CO2排出権獲得 フロン処理で大量に イネオスケミカルが新事業

地球温暖化防止・京都議定書の「京都メカニズム」制度を利用した二酸化炭素(CO2)排出権獲得事業で、フロンに着目した新手法が登場する。温暖化効果がCO2の1万倍以上あるフロンガスを削減し、大量の排出権を効率よく得るビジネスだ。英化学大手の日本法人、イネオスケミカルがこのほど経済産業省に事業申請し、来年から始める。

▼京都メカニズム

京都議定書を批准した先進国がCO2やフロンガスなど温暖化ガスの削減目標を達成するために設けられた制度。排出枠を売買する排出権取引や、先進国が発展途上国の削減に協力して見返りに得た排出権を自国枠に算入する方法などがある。削減事業の成果を国の枠に組み入れるには政府の承認が必要。日本は昨年、議定書に批准し、2008-2012年の排出量を1990年比で6%減らす義務を負っている。 |

イネオスはフロン工場で副産物として発生する「フロンR23」を回収・処理する。韓国で来年4月にも削減事業を開始。経産省に申請済みで、近く韓国政府と国連にも申請する。

R23はオゾン層を破壊せず毒性もない。通常は大気中にそのまま放出されているが、温暖化効果が高いため、大量のCO2排出権を獲得できる。イネオスはフロン工場でのR23回収・処理を無料で請け負い、代わりに排出権を取得。それを先進国の企業などに売却することで収益を得る。

まず韓国・現代グループのフロン販売会社フーソン・テック(ソウル市)と共同で蔚山(ウルサン)にあるフロン工場に3億-5億円を投じて処理設備を建設。年間140万トン(CO2

1トン600円程度で換算して、約8億4千万円に相当)の排出権を得る。日本が海外で提案している排出権獲得事業では最大規模。他の国・地域でもフロン回収・処理事業を展開し、年間50億-70億円の売り上げをめざす。

京都メカニズムを使うCO2削減事業には、バイオマス(生物資源)発電や工場の省エネ支援などがある。しかし電源開発のバイオマス事業の場合、約45億円の投資に対して獲得できる排出権は年6万トンと小さい。これに比ベイネオスの事業モデルは投資効率が高いため、排出権の売却のみで採算を確保できる。

イネオスケミカルは英イネオス・グループが全額出資するフッ素化学品メーカー。フッ素関連技術のノウハウを生かして新規事業に進出する。

日本企業の海外における主なCO2削減事業

| 事業者 |

豊田通商

オランダ投資会社等 |

電源開発 |

NEDO

新日本製鉄 |

イネオスケミカル |

事業内容

(国) |

バイオマスを使った

鉄鋼生産(ブラジル) |

バイオマス発電

(タイ) |

製鉄所への省エネ

設備導入(インド) |

フロン回収処理

サービス(韓国) |

| 投資額 |

約50億円 |

約45億円 |

約60億円 |

3-5億円 |

年間

削減量 |

約113万トン |

約6万トン |

約16万トン |

約140万トン |

| 期間 |

21年 |

21年 |

10年 |

21年 |

経産省へ

の利用申請状況 |

承認済み |

承認済み |

10月にも申請 |

申請中 |

2003/7/16 METI

CDMプロジェクト政府承認審査結果について

下記のクリーン開発メカニズム(CDM)に係る事業については、京都メカニズム活用連絡会にて審議の結果事業承認指針に基づき平成15年7月15日付けで承認された。なお、当該事業は我が国が承認する4件目の案件となる。

本件は、平成15 年5 月7

日付けで経済産業省に対し日本政府承認の申請がなされ、京都メカニズム活用連絡会において、本プロジェクトに関するプロジェクト支援担当省庁は経済産業省及び環境省と決定されていたもの。

本CDM

案件については、今後、有効化審査を受けるため、運営組織(OE

)に対してプロジェクト・デザイン・ドキュメント(PDD)を提出するとともに、ホスト国の承認を得る必要がある。

○クリーン開発メカニズム(CDM

)

| 申請者 |

実施国 |

プロジェクト名 |

プロジェクトの概要 |

クレジット獲得量 |

| イネオスケミカル株式会社 |

韓国 |

韓国ウルサン市におけるHFC類の破壊事業 |

HCFC22

の副生産物としてのHFC23 の破壊 |

年間約140 万㌧CO2 |

毎日新聞 2003/6/10

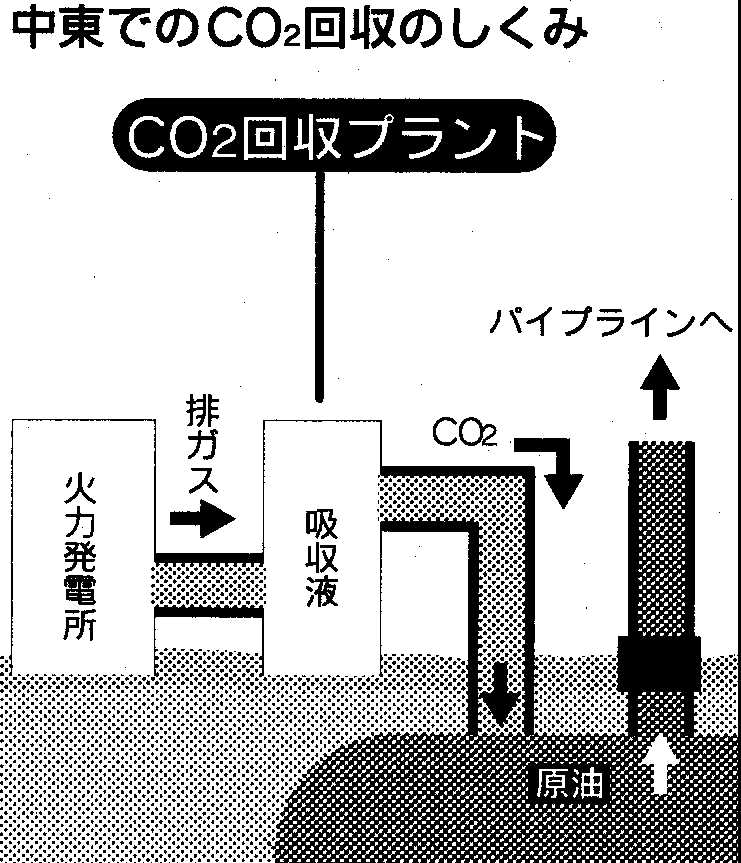

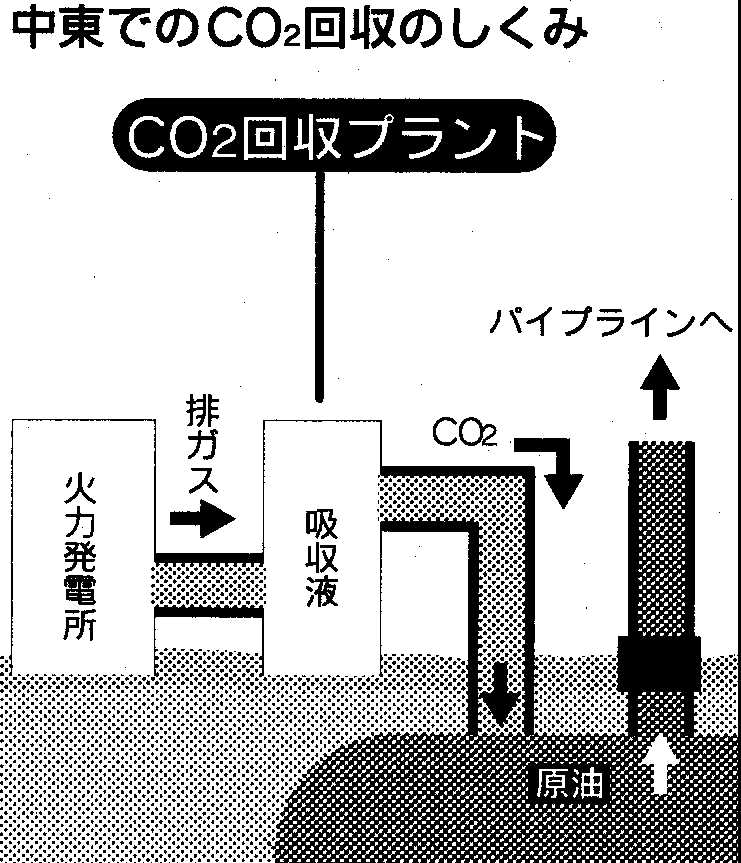

火カ発電所のCO2 中東油田で回収実用化へ 三菱重工

原油軟化させ採油効率上昇

三菱重工業は、火カ発電所の排ガスから二酸化炭素(CO2)を回収処分する技術の実用化に乗り出す。地球温暖化対策でCO2排出権取引の対象になれば、回収分が売買できるため、プラント建設の営業を活発化させ、回収CO2の利用先が確保されている中東の油田近くの火カ発電所向けに売り込み、年内の商談成立を目指す。

排ガスからCO2を回収する技術は、炭酸飲料やドライアイスの製造に一部利用されてきたが、酸素や硫黄酸化物、ススなどを除去する工程の大規模化が難しく、回収できるのは最大日量300トン程度だった。しかし、発電所で利用するには日量3000~1万7000トンの性能が必要。三菱重工は90年から関西電力と共同開発を進め、ガスから効率よくCO2を分離する吸収液を開発し、日量3000トンまでの見通しをつけた。

ただ、国内では大量にCO2を回収した後の処分先がないため、CO2が原油をやわらかくして採油効率を上げられるのに着目。油田近くにある発電所にCO2回収プラント建設を持ちかけている。

発電所に同社が開発した回収プラントを隣接させ、排ガスからCO2だけを取り出して、パイプラインで油田に送り、硬い岩盤の下にある油層に溶かし込む。実現すれば、世界初の火カ発電所のCO2回収プラントとなる。

地球温暖化防止には、火カ発電所から大量に排出されるCO2を回収する必要があるという見方が強まっている。IPCC(気侯変動に関する政府間パネル)は05年にCO2回収処分技術を排出量取引の対象に加えるかなどルール改正を行う見通しになっている。

一方、油田がない国内での導入では、回収後の処分方法確立が課題。経済産業省所管の「地球環境産業技術開発機構」が、油田と同じように硬い岩盤に守られた地中空間にCO2を注入する実証実験を今月23日から始める。新潟県長岡市の地下1.1キロの地層にCO2を1万トンいれて、来秋までに地盤への影響などを確認する。

日本経済新聞 2003/6/20

東芝と東洋エンジ CO2吸収装置を開発

東芝と東洋エンジニアリングは大気中の二酸化炭素(CO2)を効率よく吸収する装置を共同開発した。気体中のCO2の9割以上を吸収し、繰り返し使える。集めたCO2は資源として利用する。年内にも実用化し、製鉄会社や飲料メーカーへの販売を目指す。

リチウムとシリコン酸化物でできたリチウムシリケートという物質でCO2を吸収する。この物質はセ氏700度以下ではCO2を吸収して熱を発するが、それ以上の温度になるとCO2を放出して熱を吸収する。このため温度を変えるだけで繰り返し利用できる。

メタンガスから水素を取り出す過程で生じるCO2を回収する装置を試作したところ、安価で効率よく吸収できることを確かめた。24時間連続して稼働させ、純度99.5%以上のCO2を約4トン回収できた。

製鉄会社などはCO2を原料として外部から調達している。開発した技術を使えば、市販品の半分以下のコストでCO2を回収できるという。

日本経済新聞 2003/7/3

松下、社内でCO2排出権取引 ネットで随時やりとり 目標達成柔軟に

松下電器産業は二酸化炭素(CO2)の排出量をグループ内で取引する独自の社内排出権取引制度を創設し、試験運用を始めたと発表した。ネットを活用し、随時やりとりしながら全社の排出量を最小にする。日本国内で2005年度に取引が本格化する見込みのため、これに備えグループ内の体制を整える。

日本ビクターを含む連結対象の国内125工場が省エネ対策とCO2の削減量や必要投資額、進ちょく状況などをグループ内で公開。社内分社や関係会社の中でCO2の排出量を削減しにくい会社はしやすい会社に資金を提供し、代わりに排出権を得る。

日立製作所などが社内取引の実験を始めているが、排出量の抑制目標を絶対値で定める絶対排出枠方式を採用、年度末に集計し、まとめて取引をするのが一般的。松下は随時ネット上で取引することで目標達成を柔軟に進める。また、前年度の排出量に対する比率を指標にすることで、成長事業を阻害せずに目標を達成しやすい方式という。

まず環境本部が仮想取引の模擬を試験的に進め、10月以降に各事業部門やグループ会社が参加して実際に仮想取引を始める。税制など環境が整い次第、資金移動を伴う取引に移行する。

松下は90年度に136万トンだった国内排出量が2010年度に163万トンに膨らむ見込み。排出量の削減を加速する仕組みづくりが急務となっていた。

排出権取引

地球温暖化ガスである二酸化炭素(CO2)の排出量の枠を国や企業が売買すること。京都議定書で、排出目標を省エネなどの自助努力で達成できない場合に排出枠を買い取って穴埋めする仕組みとして導入が決まった。

京都議定書で定めた削減目標期間の初年である2008年から国際取引が始まる。日本国内では2005年にも始まる見通しで、環境省などが取引実験を準備している。日本は国全体で工場などの産業部門の排出量を90年比7%削減することを約束している。 |

日本経済新聞 2003/7/12

新日石・三菱化学 CO2削減で連携

水島コンビナート内の工場 冷却ガスに活用 排出量10%減

新日本石油と三菱化学は水島コンビナート(岡山県倉敷市)で二酸化炭素(CO2)の排出削減に取り組む。石油精製過程で発生するCO2を液化天然ガス(LNG)で冷却して液化炭酸ガスをつくり、化学製品の製造に必要な冷熱や原料として利用する。2005年度中の実用化を目指す。地球温暖化につながるCO2の排出量を約10%減らす。

石油精製過程で硫黄分を除去するのに使う水素は、ナフサ(粗製ガソリン)と水蒸気を反応させて作る。その際、副生ガスとしてCO2が大量発生する。新日石の子会社である新日本石油精製(東京・港、樹札勲社長)の水島製油所で排出する年間100万トン強のCO2のうち10万トン強を化学製品の製造に回し、有効活用する計画だ。

新日石と中国電力の折半出資会社、水島エルエヌジー(倉敷市、三宅俊作社長)の受け入れ基地(建設中)に貯蔵するLNGの冷熱を用いてCO2を液化炭酸ガスに変える。LNGの温度はセ氏マイナス160度程度だが、液化炭酸ガスは同50-60度程度に設定する予定。

液化炭酸ガスは三菱化学の水島事業所と子会社のヴイテック(東京・千代田、平井祥司社長)の水島工場に供給する。両社はまず、液化炭酸ガスの冷熱を化学製品の冷却工程に活用。冷熱利用後に気化したCO2はアルコール類などの原料として使う。

これまで冷凍機で発生させていた冷熱を液化炭酸ガスから得ることで、電カコストを約5%削減する。新日石と三菱化学は今後、液化炭酸ガスの効率的な生産や最適な供給方法について技術的な詰めを急ぎ、実用化に取り組む。

石油精製過程では様々なガスが副産物として発生するが、CO2を再利用するのは初の試み。同じコンビナート内に立地する工場が原料の融通などで協力する例は多いが、環境対策で連携するのは珍しい。

環境製品増やせばCO2排出増 抜本対策に苦慮

エネルギー多消費型産業の中でも石油、化学は二酸化炭素(CO2)削減で苦戦している。日本経団連が毎年実施している各業界のCO2削減自主行動計画の追跡調査によれば、年間排出量が2千万トンを超える鉄鋼、セメントなど6業種のうち、石油、化学、製紙、電力の4業種は2001年度の排出量が1990年度比で増加した。

特に石油は90年度比29.3%増と排出量拡大が著しい。石油処理量は横ばいだが、石油製品の品質改善に使うエネルギー消費量が増えているためだ。重油から処理工程の多いガソリンや軽油に需要がシフト。自動車向け燃料は低硫黄製品の比率が拡大している。環境対応製品を供給するために精製工程が増え、その結果、CO2排出量が増えるという矛盾を抱える。

化学業界も製造プロセスの効率改善を進めているが、燃料転換などの抜本的な対策が取りにくい。燃料利用効率の高いコージェネレーション(熱電併給〉システムの導入も、電気と蒸気の利用バランスを取るのが難しいため進んでいない。

もっとも旭化成が副産物CO2を原料に、光ディスク材料のポリカーボネートを製造する技術を開発するなど、工夫の余地は残されている。

日本工業新聞 2003/8/12

CO2分離・回収に膜活用、経産省が新技術開発へ

経済産業省は来年度から、製鉄所や発電所などの排出ガスから二酸化炭素(CO2)を効率的に分離・回収する研究開発プロジェクトに着手する。工場などの大規模排出源から回収したCO2を地中や海洋に貯留・隔離する技術は有力な地球温暖化対策として注目されている。しかし分離・回収に要するエネルギーコストが全体の約7割を占めるため、低コスト・高効率の分離・回収技術の確立が実用化の鍵となっている。

今回のプロジェクトでは、膜を使ってCO2を選択的に取り出す「二酸化炭素分離膜技術」を中心に取り組む。研究開発は、経産省の関係機関である地球環境産業技術研究機構(RITE)が行う。

分離・回収技術には液体状のCO2を化学的に吸収する方法などがあるが、エネルギー消費量の多さが課題として指摘されている。このため、コスト低減とCO2の分離性能の向上を目的に分離膜の研究開発に乗り出すことにした。同研究では、CO2と親和性の高い化学構造をもつ新規材料の調査など、分離効率を高めるための研究を多面的に行う計画だ。

RITEによると、製鉄所から発生する排ガスのようにCO2濃度が高い場合、分離膜技術が威力を発揮するという。分離膜技術を適用することで、分離・回収に要するエネルギーコストを化学吸収法に比べて約3割削減することができると試算している。

経産省では、2010年以降の長期的な取り組みも視野に入れた温暖化対策技術の開発方針を打ち出しており、柱の1つが「革新的環境・エネルギー技術開発」。「二酸化炭素分離膜」技術の開発もその一環だ。経産省は革新的環境・エネルギー技術の開発により、CO2を90年比で744万トン(0.6%)削減する目標を掲げている。

【二酸化炭素分離膜技術】

膜を利用して大量の排出ガスから二酸化炭素(CO2)を分離・回収する技術。この分野の研究は日本が進んでおり、地球環境産業技術研究機構(RITE)が「カルド型ポリイミド高分子膜」を活用したCO2分離装置を開発。2000年度に高分子膜で世界最高水準の分離性能を記録した。今年1月からは新日本製鉄・君津製鉄所(千葉県)に設置したCO2分離装置を活用し、分離性能を確かめる実ガス試験を進めている。

内径0.数ミリ規模の微細な中空糸膜が数万本入った分離装置内に排出ガスを高圧で送り込むと、磁石に引き寄せられるようにCO2が膜表面に入り込む。入り込んだCO2は圧力の低い方向に進み、分離層をすり抜ける。その後、回収タンクで捕集する仕組みだ。

来年度からの研究では、こうした技術の実用化に向けた基盤を整備するのが狙いだ。