各社のカーバイド法からの転換の動きが活発になったのは、石油化学工業第2期計画の検討が始まった1959年であった。

当社は、その以前にグッドリッチ・ケミカルから同社のEDC法の採用を打診されたものの、まだその実情にあわなかったためこれを断っていたが、同年から本腰を入れ、EDCの合成研究に着手した。

| 塩化ビニル樹脂の石油系原料の関連技術としては、 | ||

| ① | エチレンと塩素によりEDCを得て、これを熱分解し、塩化ビニルモノマーとするEDC法がアメリカで普及し、 | |

| ② | 天然ガスのメタンの部分酸化法が同じくアメリカにみられ、 | |

| ③ | ナフサを原料にする石油アセチレン法が、わが国で大阪大学などにより基礎研究を終え、パイロットプラントの段階に移りつつあった。 | |

このうち、メタン部分酸化法は天然ガス資源に制約されるため、当社は①および①と③の組み合わせを選択した。

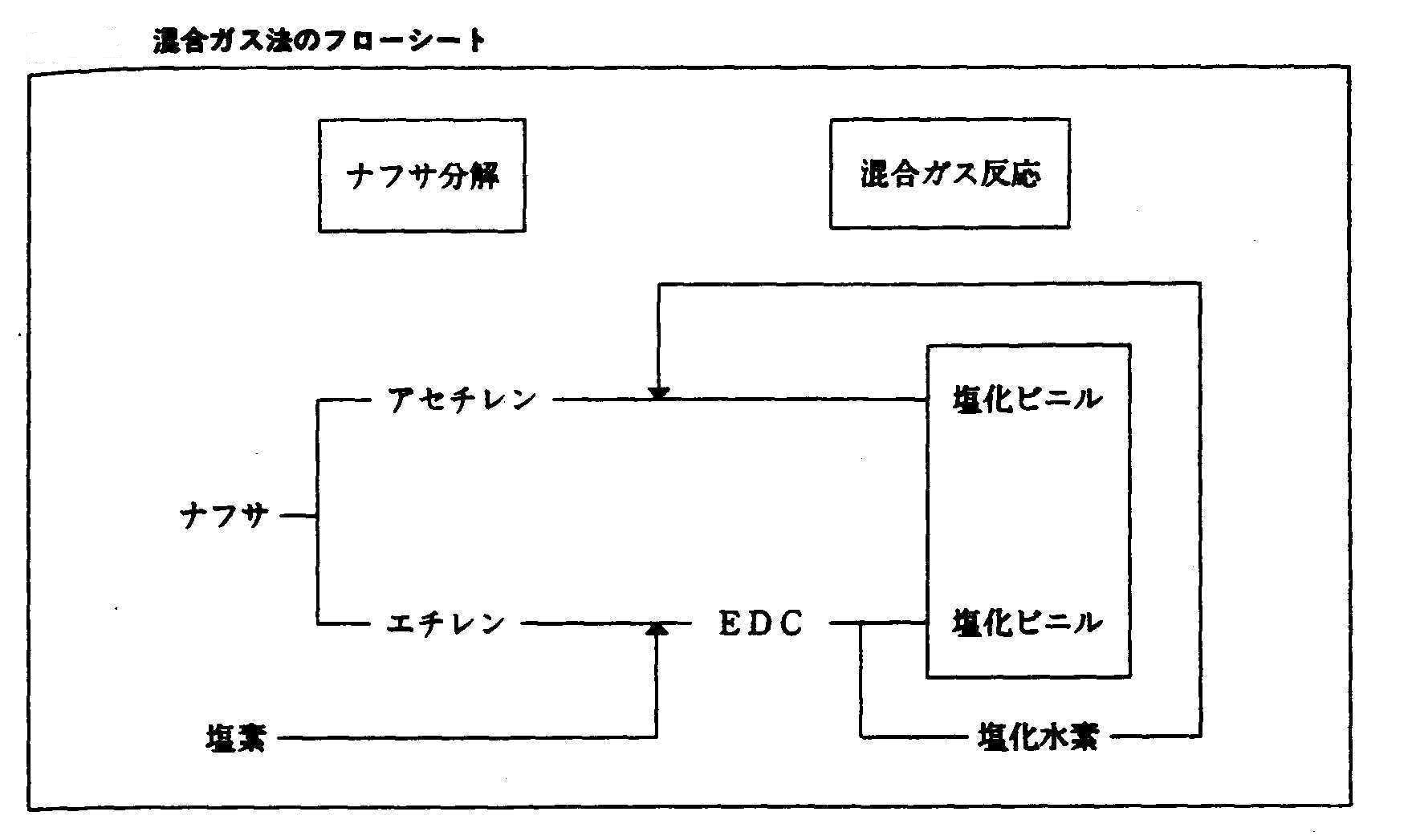

独自性を発揮するのは、後者のナフサ分解により、アセチレンとエチレンを得る方法である。両ガスを厳密に分離するとコスト高になるので、エチレンを含んだアセチレンに塩化水素を反応させ塩化ビニルモノマーを合成、エチレンと塩化ビニルモノマーを分離し、エチレンは塩素と反応させEDCを得、これを熱分解して塩化ビニルモノマーと塩化水素とし、塩化水素はアセチレンと反応させるという内容であった。この技術は、すでに千代田化工建設を中心とし業界各社も参加した高分子原料開発研究組含において、技術開発に着手されており、当社もこれに加わり、パイロットプラントの運転に協カした。

その一方で、技術体系の仕上げは当社の体質に合わせる必要があるため、独自の研究開発体制も整え、1960年には中央研究所にGPA研究班を組織し、同年秋には高岡工場にパイロットプラントを建設、運転に入っている。この研究は、分解ガスのうちアセチレンは分離精製し、塩化ビニルモノマー以降は極カ既存設備を活用する方針で、そのためアセチレンとエチレンの総合収率を上げるだけでなく、アセチレンの収率向上を重視した。この結果、高分子原料開発研究組含のプロセスとは若干異なるものとなった。

GPAの技術を確立した当社は、塩化ビニル樹脂の抜本的な原料転換に乗り出した。業界では、EDC法に続いてオキシクロリネーション法が脚光を浴び、エチレンセンターの有力誘導品としてその採用による塩化ビニルモノマーの生産が増えていた。当社は、工場立地の関係上GPAの技術開発を進めたが、このプロセスは1965年(昭和40年)の試算ではオキシクロリネーション法に比べて優位といえた。

GPAの採用はグッドリッチ・ケミカルの了解も得られたことから、塩化ビニル樹脂の需要環境の好転にあわせて第4次増設と連動して建設することにした。

当社が高岡工場に建設した塩化ビニルモノマー年産13万トンという大型設備のGPAプラントは、火入れ式の後1967年(昭和42年)11月から試運転に入った。1968年3月から4月にかけて1ヵ月間の連続運転に成功し、4月から生産を開始した。

本格操業を始めた後も運転が必ずしも順調でなく、8月10日から約1ヵ月間の定期修理期間にあらゆる点検、整備を実施し9月17日から再稼働させた。ところが、翌18日午後5時12分ころ、GPAプラントはコンプレッサー室付近で突如爆発事故を起こし、従業員3人を失い、1人重傷、7人軽傷というあってはならない最悪事態となった。

当社は、富山県当局の「日本ゼオン事故調査団」の指摘、勧告はもとより、独自にも積極的に対策を進めた。組織的には保安管理室を新設、施設面では圧縮室の機器の配置を変え、建家の構造を改善、酸素プラント制御室の中央制御室への統合などの措置を講じた。こうして、地域住民との補償問題を解決し、1969年4月5日富山県知事から操業許可が出て、24日から生産を再開した。

第1次石油危機の発生は、GPA法に対し技術的および経済的の2つの要因によって競争力の喪失を決定づけた。技術的要因は、GPA法がより資源多消費型のプロセスであったことである。同じナフサ分解でもGPA法とエチレンセンターとでは、発生ガス収率や反応温度などが大きく違っている。前者が収率50%、反応温度1,000℃以上であるのに比べ、後者は収率70%、反応温度750~800℃である。反応温度が高いということは、より多くの燃料を消費するだけでなく、材質の耐熱性の関係から燃料と分解ガスを分離する独自の工程を必要とする。GPA法がこのように資源多消費型であったことが致命的結果を招いた。経済的要因は、第1次石油危機による影響で、ナフサの方がエチレンに比べ、値上がり率が大きかったことである。

GPAプラントは、こうして1979年6月4日その使命を終え、遂に操業を止めたのである。

石油アセチレンの製法開発:混合ガス法

石油アセチレンの生産プロセスの開発は、世界的に見てもまだ開発途上の段階で、ベルギーのSBA社がパイロットプラントで、アセチレンとエチレンの混合ガスを得ることに成功し、西ドイツのヘキスト社も研究中であると伝えられていた。日本でも、倉敷レイヨン(現クラレ)や大阪大学の堤教授の研究が注目されていた。

呉羽化学に一歩先んじて技術開発を進めていた日本ゼオンでは、ナフサを火焔分解してエチレンとアセチレンの混合ガスを得、それぞれを分離精製する合成プセロスを開発した。いわゆるGPA法である。

しかし、分離のコストがかさんで経済性が失われることを心配した呉羽化学は、「混合ガスのまま必要な反応を行い、後に反応生成物を分離することが容易に経済的に出来れば当然その方法をとるべきである」という方針を採った。

千代田化工建設の協力を得て設計したナフサ分解部分と、塩ビ合成部分との一貫生産のパイロットプラントテストが計画され、PC計画と名づけられた。塩ビ月産8トン規模のパイロットプラントの運転が、呉羽化成錦工場で始まったのは、60年10月のことであった。

その後の需要増加で、呉羽化学としても今後のモノマーの調達法について、混合ガス法のプラントをもう1系列増設するか、いずれかのモノマーセンターへ参加するか、あるいは第3の独自の道を行くかの選択に迫られた。

検討の結果、原油分解法を採用することとし、1969年起工した。

(その後の呉羽の動き)

次期増設としてオキシ法での共同生産:常陽モノマー構想 → 実現せず

1978/12 原油分解法VCM 停止

1982/3 混合ガス法VCM 停止

以降 VCMを全量、旭硝子・住友化学に委託

1995/7 京葉モノマーに参加

1958/8 ベルギー SBA(Societe Belge de l'Azote et des Produits Chimiques due Marly)から技術導入(同社には中間実験工場もなく、試験工場だけのデータの段階)

(住友化学社史より)

・・・これは当社の新居浜地区全域にわたる総合的合理化となるもので、ナフサ1日おたり153トンを分解し、アセチレン日産25トンと、エチレン50トン(年産1万6500トン)を生産し、余剰ガスをアンモニアの原料ガス用として、新居浜製造所でアンモニア年産1万8400トンの生産に使用されるものであった。また、生産されたアセチレンは、同所でアクリロニトリル全量の1万1800トン、さらに菊本製造所で塩化ビニル樹脂年産2万4000トンのうちの2000トンの原料として使用されることになった。エチレンは全量をポリエチレン用として大江製造所に送られ、これに見合うポリエチレン1万5000トンの設備を増設することにした。

・・・この計画は、総予算80億円に及ぶ大規模のもので、当社の石油化学第二期計画の中核となるものであった。しかしその実施は、通産省の許可が予想外に遅れたため、1年余りのび、1960年2月になってようやく着工し、1961年8月に完成した。

1966/1 プラント閉鎖