http://www.shinetsu.co.jp/j/news/s20050810.shtml

日本経済新聞 2004/8/19 発表

石播、廃プラから石化原料 再利用技術、60%を回収

石川島播磨重工業は18日、廃プラスチックから石油化学原料を回収し、再利用する技術を開発したと発表した。回収率は約60%と高く、実用化に道を開いた。燃料やナフサとしてリサイクルする技術はあるが、付加価値の高い石化原料として安定的に回収する技術開発は初めてという。今年度中に10倍の大きさの実証プラントを建設し廃プラの新たなリサイクルルートを確立する。

対象とする廃プラ成分はポリエチレン(PE)とポリプロピレン(PP)。ガリウムシリケートと呼ぱれる廃プラ分解用の触媒を使い、ベンゼン、トルエン、キシレンの渥合油である「BTX」と水素に分解する。医薬やプラスチックの原料になるBTXは、原油高などを背景に引き合いが強く品薄状態になっている。

石播は横浜事業所(横浜市)に1時間あたり1キロの廃プラを処理できる小型プラントを設置している。PE,PPをセ氏230度で溶融する熱分解や触媒分解の過程を経て、最終的に水素ガスと液体のBTXに分ける。1キロのPE,PPから約600グラムのBTXを回収。プラントは100時間連続で運転できる。

横浜事業所に毎時10キロを処理できる実証プラントを建設し、安定稼働と回収率向上を進める。石化原料メーカーに協力を呼び掛けるなど事業化を目指す。同社は新技術を新エネルギー・産業技術総合開発機構(NEDO)に提案し、2001年度からの基盤技術研究促進事業として採択された。開発期間は5年間で、事業費は8億円。

2004年8月18日 石川島播磨重工

廃プラスチックの高効率石油化学原料化技術を開発

http://www.ihi.co.jp/ihi/ihitopics/topics/2004/0818-1.html

石川島播磨重工(IHI)は、NEDOの基盤技術研究促進事業の委託事業として、廃プラスチックの石油化学原料化(ケミカルリサイクル)に関する開発を行ってきましたが、廃プラスチック(ポリエチレン、ポリプロピレン)から約60%の石油化学原料の回収が可能な高効率なリサイクルプロセスの開発に成功しました。

廃プラスチックのケミカルリサイクルは各方面で研究が行われていますが、燃料やナフサより付加価値の高い石油化学原料の回収を可能とするプロセスの開発で成果を出すことができたのはこれが初めてです。

本事業は、当社が廃プラスチックを効率よく分解するための触媒(ガリウムシリケート:平成10年に室蘭工大上道(うえみち)研究室が開発)を用いてプロセス開発を実施し、NEDOに原料化技術開発を提案したもの。平成13年度から17年度のNEDOの基盤技術研究促進事業として採用され、当社が国立大学法人室蘭工業大学(室蘭市)、独立行政法人産業技術総合研究所北海道センター(札幌市豊平区)、神奈川県産業技術総合研究所(神奈川県海老名市)と共同で実施しているものです。

今回開発した技術は、廃プラスチックのうちの約50%を占めるポリエチレン(PE)、ポリプロピレン(PP)を触媒によりベンゼン、トルエン、キシレンの混合油(BTX)と水素に分解するものです。

本プロセスは、IHI独自開発の自動選別装置で分別したPE、PPを約230℃で溶融し、熱分解槽で分解した熱分解ガスを触媒分解槽で分解。生成したガスを分離器で水素ガスなどとBTXの混合油とに分離するものです。分離したBTXは、プラスチック原料や医薬原料などの石油化学原料として再利用が可能です。

本プロセスにより、廃プラスチック(PE、PP)1kgから600gのBTXを回収可能であることが実証されており、回収率は約60%と大変高効率です。

IHIでは、平成15年度までに1kg/hのプラントで連続100時間の運転に成功しています。今後は、今年度中に10kg/hの実証プラントを開発し、平成17年度の1年間でIHI横浜事業所内(神奈川県横浜市磯子区中原)において実証試験を行うとともに、今後の事業化について他社とのアライアンスなども含めた検討を行っていきます。

FujiSankei Business i. 2004/10/27

東レ、リサイクル樹脂事業を拡大

http://www.business-i.jp/news/chemical/art-20041026203530-TCHQDWLRRO.nwc

東レは26日、プラスチック部門ごとに対応してきた環境対応製品の開発やリサイクルを横断的に推進し、リサイクル樹脂事業を拡大すると発表した。

8月に設置した「プラスチック環境・リサイクル室」を中核に、販売、技術、企画の各部署からスタッフを集め、環境配慮型プラスチック事業を展開する。また、ユーザー企業との共同事業も積極的に推進し、環境関連の売上高を2004年3月期の33億円から今年度は60億円に引き上げる。

プラスチックリサイクルでは、工場の廃棄物削減と並行して生産過程で生じる副産物の再資源化に関する技術開発に取り組む。

多彩なリサイクル樹脂を商品化し、文具・事務機メーカー向けに環境配慮型素材として売り込む。

ユーザー企業との共同事業展開については、使用済み製品から樹脂原料を再生するリサイクルシステムを複数企業と共同で構築中のほか、主要製品のリサイクルシステム確立に取り組む。

また、植物由来の環境対応素材であるポリ乳酸プラスチック製品の開発も強化。先行する繊維製品と連動した事業展開を進めていく。

2004年10月26日 東レ

「プラスチック環境・リサイクル室」の新設について

-環境配慮型プラスチック事業の本格展開-

http://www.toray.co.jp/news/pla/nr041026.html

東レグループは、安全・衛生・防災・環境保全を経営の最優先課題として掲げ、地球環境の保全と循環型社会の実現に向けて様々な活動に取り組んでいます。当社はその一環として、プラスチック分野における環境対応活動を本格的に推進するべく、本年8月に「プラスチック環境・リサイクル室」を新設しました。

プラスチック環境・リサイクル室は、販売・技術・企画各部署からのメンバーで構成し、近年ますます高まる環境対応への社会ニーズに組織横断で即応できる体制としました。当社はこれを機に、これまでプラスチック分野で個々に展開してきた環境対応活動を一元化し、“プラスチックリサイクルの推進”と“環境配慮型製品の開発”を重点テーマとして、環境配慮型プラスチック事業の育成拡大を図ります。

プラスチックリサイクルでは、LCA(Life Cycle

Assessment:環境負荷評価)において有利とされるマテリアルリサイクルを中心に、リサイクルビジネスモデルの開発と構築を推進します。当社は現在、工場のゼロエミッション早期達成を目指して積極的に活動していますが、廃棄物の削減と併行して生産過程における派生品の再資源化についても技術開発を進めています。当社は今後、この再資源化技術を応用して、バージン原料100%使用と同等の物性を実現したリサイクル樹脂4製品(ナイロン樹脂“エコアミラン”、PBT樹脂“エコトレコン”、ABS樹脂“エコトヨラック”、PPS樹脂“エコトレリナ”)を順次市場投入し、主に文具・事務機器メーカーをターゲットとしたグリーン購入法対応のエコプラスチック事業を拡大していきます。

また、社内における再資源化の取り組みとともに、ユーザーとのタイアップによる回収・選別・再生のリサイクルシステム構築を推進します。当社は既にABS樹脂“トヨラック”について、ユーザー数社と共同で使用済み製品から原料を再生するマテリアルリサイクルの具体的検討に入っているほか、このたび、使用済みPPSフィルム“トレリナ”の回収原料から射出成形用のPPS樹脂強化グレードの開発に成功し、UL登録を経て販売を開始しました。今後はこれらの実績と技術ノウハウを活かし、当社主要製品のリサイクルシステム確立について開発検討を進め、これまで廃棄の対象となっていたプラスチック製品の再生・再利用に一層貢献していきます。

以上のリサイクルビジネスモデルを構築していく一方で、当社は環境配慮型プラスチック事業の次なる主要な柱として、トウモロコシなど植物由来の環境に優しい素材であるポリ乳酸(PLA)プラスチック製品事業に本格参入します。当社の環境配慮型製品の統合ブランドである“エコディア”を冠し、既に同商標で先行している繊維製品と一体化した市場展開を開始します。

フィルム分野では、東レ独自のフィルム微細構造技術を駆使した「柔軟性ポリ乳酸フィルム」を、ラップフィルムをはじめとした包装材料や工業材料に展開していきます。また、ナノレベルの微分散技術により「ポリ乳酸ナノアロイ」の開発に成功したことを受けて、射出成形分野においても、これまで耐熱性や耐久性の面で実用化が困難とされてきた電機・電子機器や自動車部品など高性能プラスチック分野への展開も推進していきます。

東レは1950年代から繊維製品のケミカルリサイクルに先進的に取り組んできましたが、昨今の地球環境問題の高まりを受けて2001年に「全社リサイクル委員会」を設置したのをはじめ、2002年には繊維の「トータルリサイクルシステム」をスタートするなど、時代の要請に応じて環境対応活動を強化してまいりました。当社は「プラスチック環境・リサイクル室」をヘッドクォーターとして、今後はプラスチック分野においても環境配慮型ビジネスを育成拡大し、地球環境の保全と循環型社会の実現に向けた活動を一層推進してまいります。

2004年12月06日

JFEスチール株式会社

塩化ビニル高炉原料化システムの本格稼動

~塩化ビニルのケミカルリサイクルシステムを日本で初めて実用化~

http://www.jfe-steel.co.jp/release/2004/12/041206.html

JFEスチール東日本製鉄所(京浜地区)にある塩化ビニル高炉原料化システムが、このたび本格稼動いたしました。本システムは、今年5月に稼動を開始したもので、本年度は年間で約3000トンの使用済み塩化ビニルを受け入れ、リサイクルする見込みです。

この塩化ビニル高炉原料化システムは、(独)新エネルギー・産業技術総合開発機構(NEDO)の助成を受け、当社と塩ビ工業・環境協会(VEC)(*1)、塩化ビニル環境対策協議会(JPEC)(*2)、(社)プラスチック処理促進協会(*3)が共同研究を行い、実用化された塩化ビニルのケミカルリサイクル(*4)で、日本で初めての画期的なリサイクルシステムです。

当社では、従来より、東日本製鉄所(京浜地区)と西日本製鉄所(福山地区)において、塩化ビニル以外の容器包装プラスチック等の高炉原料化リサイクル事業を展開してきましたが、塩化ビニルは高炉内で塩化水素を生成して腐食の原因となるため、原料としては利用できませんでした。そこで当社は、1997年よりJPECと共に基礎研究を開始、1998年にパイロットプラントで試験し、2000年から今回の設備で技術開発に取り組んできました。昨年から実廃棄物市場からの使用済み塩化ビニル(農業用フィルム、パイプ、壁紙、等)を受け入れる実証実験を始め、今年5月には営業運転を開始、このたび市場からの使用済み塩化ビニルの安定的な使用、回収体制の確立に目処がつき、本格稼動にいたりました。

塩化ビニルを製鉄原料に利用するために、本システムでは、まず塩化ビニルを無酸素雰囲気下のロータリーキルン内で蒸し焼きにし、塩ビから効率よく塩化水素を分離します。この結果得られた固体状炭化水素物を高炉においてコークス代替の原料として使用すると同時に、分離した塩化水素は塩酸として回収し、鋼板の酸洗等に有効利用しております。

今回の塩化ビニル高炉原料化システムの本格稼動により、当社では、5大樹脂(*5)すべてのリサイクルが可能な体制が確立できました。今後もさらなる技術の向上を図り、高効率で幅広いリサイクル事業を展開してまいります。

【注】

(1) 塩ビ工業・環境協会(VEC):

塩化ビニル樹脂製造会社及びその原料である塩ビモノマー製造会社合わせて10社で構成されている。設立は平成10年で、前身は「塩化ビニル工業協会」である。塩化ビニル樹脂工業に関する環境、安全問題の調査・研究を行い、塩化ビニル樹脂に関する正しい理解の普及を図るとともに塩化ビニル樹脂工業の健全な発展に寄与する。

(2) 塩化ビニル環境対策協議会(JPEC):

塩ビ工業・環境協会及び塩化ビニル樹脂のユーザー団体等で構成されており、正会員と賛助会員を合わせて9団体が加盟している。設立は平成3年。塩化ビニル樹脂及び製品の環境問題解決及びリサイクル推進に資する技術開発・調査研究を実施するとともに、塩化ビニル樹脂及び製品に関する正しい情報の提供と普及に努める。

(3) (社)プラスチック処理促進協会:

合成樹脂を製造している会社及び団体で構成されており、企業会員19社、団体会員3団体及び賛助団体5団体が加盟している。設立は昭和46年。廃プラスチックを適切に処理し、リサイクルシステムを確立するための研究開発及びその普及を図る。

(4) ケミカルリサイクル:

熱分解や化学反応等の化学的手法を用いて、還元材などの原料として有効に利用すること

(5) 5大樹脂:

包装フィルムなどの低密度ポリエチレン(LDPE)、ボトル容器などの高密度ポリエチレン(HDPE)、キャップやバンパーなどのポリプロピレン(PP)、食品容器などのポリスチレン(PS)、そして農ビ・レザーやパイプなどの塩化ビニル樹脂(PVC)

2005/5/7 毎日新聞夕刊

プラスチックごみ、都市ガスに変換 産業総研が成功 1年半で実用化 リサイクル弾み

プラスチックごみから都市ガスができますーー。ポリエチレンなどの廃プラスチックを加熱処理し、メタンやイソブタンなど都市ガスにも使われている燃料用のガスを取り出すことに、独立行政法人・産業技術総台研究所(茨城県つくば市)などの研究グループが成功した。ガスは処理費用の2倍以上の価格で売却できる見通しで、プラスチックのリサイクルが大きく進みそうだ。東京都内で開かれる石油学会で17日に発表する。

有限会社・高分子分解研究所(黒木健社長)と共同研究した。ガスにできるのは、買い物袋や洗剤用ボトルなどに使われるポリエチレンやポリプロピレン。これらの廃プラスチックを砕いて砂と混ぜ、ステンレス管に入れて加熱する。プラスチックは溶け、熱されて気体になっては少し冷えて液体に戻る。

この繰り返しで、投入した廃プラスチックのうち70~94%を、メタン、イソブタンなどの燃料用ガスに変化させることに成功した。砂と混ぜることで、廃プラスチック全体をまんべんなく加熱でき、効率を上げられた。

ガス1キロを得るのに必要な費用は約50円。できたガスは1キロ120円で販売できる。すでに大量処理一歩手前の小型装置が完成し、1年半から2年で実用化が可能という。

廃プラスチックのリサイクルには従来、化学処理して重油を取り出す方法があった。しかし価格が50円程度の重油1キロを取り出すのに約80円かかり、引き合わなかった。

社団法人「プラスチック処理促進協会」によると、03年の廃プラスチック総排出量は全国で1001万トン。ポリエチレンとポリプロピレンはうち516万トンを占める。

全国の年間ガス消費量は約2400万トン。産業技術総合研究所環境管理技術研究部門の小寺洋一・主任研究員は「この方法が広がれば、年間消費量の1割程度のガスを、廃プラスチックから作れる。ごみとして捨てられる廃プラスチックも大幅に減らせる」と話している。

信越化学、画期的なリサイクルシステムを確立

http://www.shinetsu.co.jp/j/news/s20050810.shtml

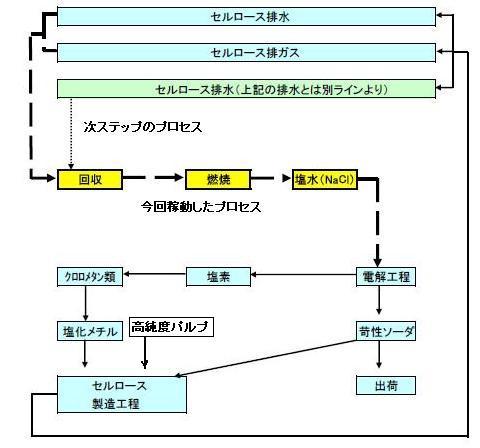

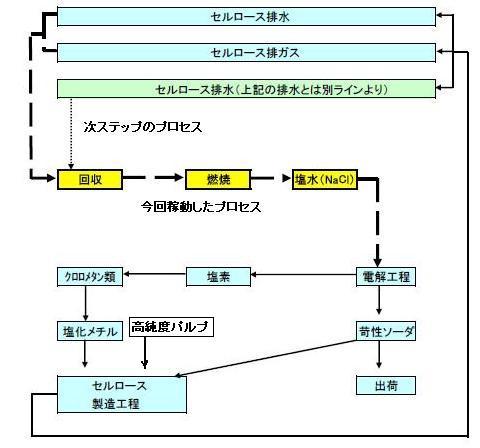

信越化学工業株式会社(本社:東京、社長:金川千尋)は、このほど直江津工場(新潟県上越市)で、塩水を回収しリサイクル使用する画期的な新システムを開発し、2005年7月から本格的に稼動を開始した。信越グループでは、従来より環境保全の推進に努めてきており、この新システムの稼動により大きなテーマとして注力している排出物の大幅削減を達成することができる。

直江津工場の主力製品であるメチルセルロースの製造工程で発生する排ガス・排水を一括処理し、その過程で派生する塩水を回収して電解工程に再投入し、同じく直江津工場の主力製品であるか性ソーダの原料として活用するもの。本システムは、処理・回収・再投入の一連のクローズドプロセスを確立させた、画期的なリサイクルシステムである。

メチルセルロースの製造では塩化メチルが原料として使用され、製造工程で発生する排ガスには塩化メチルとVOC(有機化合物)が含まれている。当社は、これら排出物の削減と有効活用を自主的に課題として取り組んできた。本システムでは、この排ガスとメチルセルロースの製造工程で発生する排水を一括して燃焼させることで、エネルギーと高純度の塩水(NaCl)を回収し、電解工程にリサイクルする。なお、回収した塩水は原塩と比較してはるかに高純度で、特別な処理を施すことなく電解工程へ再投入することが可能である。

このシステムの導入により、直江津工場における塩化メチルとVOCの排出量は、従来に比べ10分の1以下に削減出来る見込み。また、次のステップとして、メチルセルロースの別の製造ラインで発生する排水も一括燃焼させるシステムへの改良を検討中であり、改良後は、直江津工場における現在の塩の使用量の約

10%にあたる量を、このシステムにより回収できる見込みである。

今後も信越グループは、ゼロ・エミッションの達成に向け、さらなる活動を世界の全事業所において展開していく。

化学工業日報 2005/8/22

カネカ、GPPSの新再利用システムを確立

カネカは、家電リサイクル法により排出される一般用ポリスチレン(GPPS)の新たな再利用システムを確立した。冷蔵庫内棚に使用される高分子量のGPPSをペレット化工程を経ることなく、一定サイズに破砕した状態で押出法発泡PS(=XPS、カネライトスーパーE)に直接再利用する技術を新たに開発し、同時に回収システムも構築したもの。ペレット化工程を経ないため、物性劣化がなく、バージン樹脂との混合比率に制限がないため、高いリサイクル品使用比率が可能となる。

新システムの中核となる破砕粒子形状の適正化技術、回収システムの構築の仕組み作りなどを松下電器産業100%出資の家電リサイクル会社である「松下エコテクノロジーセンター」(本社・兵庫県社町、堤常固社長)と大西化成興業(同・大阪市北区、大西清社長)との間で2003年から共同研究を進めてきた。

冷蔵庫内棚は低温での衝撃強度確保のため、高分子量のGPPSが使用されている。同様に、高分子量PSを使用するXPS材料として好適であるうえに、10年程度の市場滞留期間においても冷蔵庫特有の冷暗所保管状態であるため、物性の劣化がないのが特徴。さらに、ペレット化工程を経ることなく破砕状態で直接使用することから、PSが劣化のない状態で再利用できる。

カネライトスーパーE。

家電リサイクルPSの再利用システムを、新たに構築

http://www.kaneka.co.jp/news/n050822.html

| ◎ | (株)カネカは、廃棄物削減、エネルギーロス削減の視点での取組みによる環境適合性の向上を進めている。今般、家電リサイクル法により、排出されるPS製の冷蔵庫内棚を異物の分別後、ペレット化工程を経ることなく、一定サイズに破砕した状態で直接カネライトスーパーEに再利用する技術を新たに開発し、併せて回収システムを構築した。 回収システムの中核となる破砕粒子形状の適正化技術、回収システム構築の仕組み作りなどを松下電器産業(株)100%出資の家電リサイクル会社である(株)松下エコテクノロジーセンター(本社:兵庫県社町。社長:堤常固)と大西化成興業(株)(本社:大阪市北区。社長:大西清)との間で平成15(2003)年から共同研究を進めてきた。 |

||||||||

| ◎ | 本システムの構築により、家電リサイクル法に基づき回収された材料が、埋め立て、焼却、また海外市場へ流出されるのを回避し、国内の高付加価値商品へのマテリアルリサイクルを可能にした。 | ||||||||

| ◎ | 本技術の特徴は次の通りである。

|

||||||||

| ◎ | 材料については、松下電器産業(株)100%出資の(株)イーティーソリューションズ(本社:大阪市。社長:平岡良教)をメインとして、毎月、全国家電リサイクルプラントからの生産分を受給している。 | ||||||||

| ◎ | 当社は、すでに押出法ポリスチレンフォーム3種で世界に先駆けてノンフロン化を実施し、カネライトスーパーEIII、スーパーEBKの技術を完成させ、平成15年9月、全工場から発泡剤としてフロンの完全撤廃を実現した。 更に、助発泡剤として使用されていたPRTR第一種指定物質である塩化メチルについても本年9月末にはすべての製造拠点で撤廃する予定である。 これにより、大気に放出される発泡剤のノンハロゲン化が実現し、地球環境改善(オゾン層保護、地球温暖化防止)、生態系への環境負荷低減に大きく寄与することになる。 |

2005年9月13日

昭光通商株式会社

中国における塗料等の溶剤リサイクル事業で資本提携

http://www.sdk.co.jp/contents/news/news05/05-09-13.htm

昭和電工株式会社(高橋恭平社)グループの中核商社である昭光通商株式会社(東京都港区、松原博社長、以下昭光通商)は、この度、中国において、自動車の塗装等に使用される溶剤の製造およびそのリサイクル事業に参入するため、豊田化学工業株式会社(愛知県豊田市、杉浦敏夫社長、以下

豊田化学)と共同で中国企業に出資することを決定いたしました。

近年、中国国内での自動車生産の顕著な拡大により、自動車の塗装時または塗料製造工程等での使用済み溶剤の発生量も増加しており、コスト削減の観点からその再利用が求められております。また、今後、環境負荷低減の観点からも、リサイクルのニーズは高まっていくものと予想されています。昭光通商と豊田化学は中国華南地区で塗料向け溶剤を製造する広州瑞商化工有限公司(広東省増城市、楊國平総経理、以下広州瑞商化工)の増資を2005年9月に引き受けることで広州瑞商化工の経営に参画し、新たに中国国内での溶剤リサイクル事業に参入いたします。

広州瑞商化工は、日系各社をはじめとする自動車メーカーの塗装工程、塗料メーカーや樹脂メーカー等から発生する使用済み溶剤を回収し、含有成分毎に蒸留・精製し、調整後再びユーザーへ供給するという一貫した事業を展開いたします。今後の需要拡大に対応するため、2006年5月の稼動開始予定でリサイクル設備の新設と溶剤設備の増設を行います。

広州瑞商化工は、既に日本国内で使用済み溶剤リサイクル事業に関して豊富な実績を有する豊田化学の技術を新たに導入いたします。昭光通商からは人材を派遣し、広州瑞商化工における原料調達と製品販売機能強化をはかります。また、リサイクルの流通に関しては広州瑞商化工の親会社である瑞商化学(香港)の取り扱う各種化学品原料のネットワークを活用いたします。

なお、増資後の広州瑞商化工の資本金は1,490万香港$(約2億2千万円)となり、出資比率は瑞商化学が65%、豊田化学工業が20%、昭光通商が15%となります。広州瑞商化工の売上目標は2010年に10億円を計画しております。

(パートナーの会社概要)

*広州瑞商化工有限公司 (Guangzhou Raysound Chemical

Co.,Ltd.)

場所 広東省増城市(広州郊外)

設立 1997年12月

総経理 楊 國平

業種 シンナー製造

資本金 700万HK$

年商 5億5千万円

生産能力 7,200t/年

親会社:瑞商化学(香港) (Raysound Chemical

(Holdings) Limited.)

場所 香港

設立 1994年

董事長 黄 瑞國

業種 化学品卸売業

資本金 2,000万HK$

年商 77億円

取扱数量 7万 MT/年

主な取扱品目

VAM、MEK、アセトン、フェノール、DMF、アクリル酸、MMA、EAC、ポバール

*豊田化学工業株式会社

場所 愛知県豊田市明和町

設立 1960年1月

社長 杉浦 敏夫

業種 シンナー再生

資本金 1,500万円

年商 30億円

精製能力

年間1万トン以上の使用済シンナーを回収精製。

量は更に増大の傾向

*昭光通商株式会社

場所 東京都港区芝公園

設立 1947年

社長 松原 博

業種 卸売業

資本金 80億円

年商 1,255億円

主な取扱商品

各種化学品、合成樹脂、アルミ、無機材料、分析機器等。

毎日新聞 2005/9/17

プラスチック容器 再利用せず燃料に

経産省容認 処理行き詰まり

ペットボトルなどの容器、包装の再利用を定めた容器包装リサイクル法(容リ法)の見直しで、経済産業省は16日、回収したプラスチック製品を固形燃料にして燃やす「燃料化」も認める方針を固めた。これまでは、建築資材などに再商品化することが義務づけられていたが、07年にも処理工場の能力を上回るプラスチックが回収される見通しとなったため。ただ、最終的には焼却処理となるだけに「リサイクルの後退」という批判が出ることも予想され、経産省は燃料化を認める条件などを厳しくする考えだ。

施行後10年の容リ法は、経産省と環境省で見直し作業を進めており、経産省は20日開く産業構造審議会(経産相の諮問機関)で、プラスチック製容器のリサイクル手法見直しを提案。環境省と調整したうえ、来年の通常国会で法改正を目指す。

現在、容リ法に基づいて①紙②ペットボトル③ガラスびん④プラスチックの4品目がリサイクルされている。これまで、紙以外のプラスチックなど3品目の燃料化は認められていなかった。弁当などのプラスチック容器のリサイクルは00年度から始まり、03年度は約8万4000トンがリサイクルに回された。

プラスチックを分別収集する自治体は04年度の1757(全自治体の57・5%)から10年度には1988(同82・5%)に拡大する見込みで(環境省調べ)、処理工場の能力を上回りプラスチック製品のリサイクル処理が間に合わなくなる見通しだ。

このため経産省は、回収したプラスチックを一律に原材料として再商品化する現行制度を今後も継続するのは困難と判断した。固形燃料への加工は1トン当たり4万~5万円程度で、プラスチックとして再利用する場合にかかる同10万円のコストに比べて安くなるという。

日本経済新聞 2005/10/18

ライフ、国を賠償訴訟 容器リサイクル法 6億円請求 費用負担「不公平」

大手スーパーのライフコーポレーションは17日、プラスチック容器などの回収・再生費用を定めた容器包装リサイクル法(容リ法)に関し「小売業に著しく過大な負担を求めており、違憲・無効だ」などとして、国と日本容器包装リサイクル協会に約6億1600万円の損害賠償を求める訴えを東京地裁に起こした。

訴状によると、容リ法が定める負担割合はトレー容器の場合、小売業の99.41%に対してトレー成型業者は0.59%、石油関連会社はゼロで不平等だと指摘。同法が施行された2000年度から6年間、協会に支払った処理委託料に相当する額の支払いを求めた。国が同法の見直し作業を進めるなか、運用の仕組みが司法の場でも争われることになる。

ライフの清水信次社長は提訴後の記者会見で、「現行ではトレーやレジ袋などの原料を製造する石油精製会社の負担がない」などと指摘、容器メーカーから小売業者、消費者まで、すべての関係者がリサイクル費用を負担すべきだと主張した。対象となる事業者数約16万社のうち、費用を払っているのは約2万7千社にすぎず、「ただ乗り」事業者を放置した国の不作為も批判した。

環境省は「訴状を見ていないのでコメントできない」としている。国は年内に容リ法の見直し案をまとめる考えで、18日に経産省の産業構造審議会が見直しの具体案について協議する予定。

スーパー業界ではかねて同法に強い不満がありダイエーやイオンなどが委託料の支払い留保を表明(8月に支払い)するなどの動きがあった。

同法を「不透明・不公正」と指摘してきたイオンの岡田元也社長は17日、「不公平感を解消するために抜本的な法の見直しが必要」と強調しながらも、「見直し論議の推移を見守っている」として当面は静観する構え。しかし、論議の行方次第では日本チェーンストア協会の加盟各社を巻き込んで訴訟を検討する考え。

制度見直し加速も レジ袋など課題山積

日常生活に密着した容器だけにリサイクルの仕組みづくりには難しさも伴う。家電や自動車に比べて多種多様で排出頻度が高く、自治体と企業の費用分担でも意見が分かれる。今後、抜本見直し論も噴出しそうだ。

ペットボトルや瓶、袋、トレーなど容器包装廃棄物は一般廃棄物の容積の約6割を占める。これらを自治体が分別収集し、関運企業が再商品化の費用を負担する仕組みを決めたのが容リ法だ。

ライフは特に企業の負担割合を問題視するが、自治体と企業の間でも負担問題は表面化。環境省などの見直し論では、自治体の分別収集費(約3千億円)の一部企業負担を検討している。

年間300億枚流通しているレジ袋の対策も課題だ。チェーン協は「法制化によるレジ袋有料化」を要望してきたが、環境省や経済産業省は「法制化は難しい。業界の自主ルールで対応したい」と主張。コンビニ業界は有料化に反対している。

回収された使用済みペットボトルのうち約半分が海外流出しているとの推計もあり、制度のほころびも顕在化している。

埋め戻し材で土壌汚染 石原産業に撤去命令へ

大手化学メーカー石原産業(大阪市)が製造した埋め戻し材の入った土壌から環境基準を上回る有害物質の六価クロムが検出されたとして、愛知、岐阜両県は今月中にも廃棄物処理法に基づく措置命令を出し、期限や方法を定めて同社に撤去を命じる方針を決めた。三重県も同調する方向で検討している。この埋め戻し材は「リサイクル製品」に認定されたが、製造工程で認定外の廃液を不正に混入していたとされる。

問題になっているのは石原産業が01年から販売している「フェロシルト」。塗料などに使う酸化チタンの製造過程で出る廃硫酸を再利用したもので、土と混じると固くなる。三重県に「リサイクル製品」の申請をし、03年に同県推奨として認定された。四日市工場(三重県四日市市)で製造、3県や京都府に出荷された。

土地の埋め立てなどに使われ、3県では計25カ所に約70万トンが埋設されたが、今夏、土壌から環境基準を最高40倍上回る六価クロムが検出されて問題化した。

三重県が9月下旬、同社に申請通りに作らせたところ、基準の倍にあたる1リットル中、0.1ミリグラムの六価クロムを検出。同県は、製造過程で六価クロムが生成された可能性が高いとみて申請経緯を調べている。

さらに同社が今月12日、製造ラインで、申請とは異なる強い酸性の廃塩酸や、農薬工場や他社から引き取った廃液を不正に混入していた事実を公表。「当時の佐藤驍副工場長が独断で行った」などとする社内調査結果を明らかにした。

このため3県は本社や四日市工場に立ち入り検査などを実施。02年12月に不正混入のためにパイプラインを1500万円で新設したり、三重県が03~05年に3回実施した立ち入り検査前後にパイプを一時的に外す隠蔽(いんぺい)工作をしたりしていたことがすでに判明している。

同社は今年4月に製造を中止。すべての埋設場所からの自主撤去を表明しているが完了時期は未定。3県は早期の撤去とともに、本来は産業廃棄物とするべき廃液を不正に製造ラインに流し込んで産廃処理コストを削減するための会社ぐるみの行為だった疑いもあるとみて調べを進める。

石原産業は東証1部上場で、酸化チタンの製造ではトップメーカー。農薬、医薬品なども製造しており、04年度の売上高は754億円。

毎日新聞 2005/11/1

フェロシルト産廃認定 東海3県埋め立ての72万トン 石原産業を刑事告発へ

化学メーカー、石原産業(本社・大阪市)の土壌埋め戻し材「フェロシルト」を製造する過程で廃液が不正に混入されていることが発覚したため、フェロシルトの販路や成分を調べていた三重、愛知、岐阜3県は31日、環境省と協議した結果、3県などに埋め立てられたフェロシルト約72万トン(約60万立方メートル)全量を産廃と認定することを決めた。「これだけ大量の製品を産廃とみなすのは極めて異例」(環境省)。3県は今後、石原産業に対しフェロシルトの撤去を求める措置命令や、廃棄物処理法違反での刑事告発に踏み切る方針。

フェロシルトは、同社の主力製品、酸化チタンを製造する過程で排出される廃液(廃硫酸)を中和させて作った土状の製品。同社が03年3月に三重県にリサイクル製品として申請、同年9月に認定された。3県などに販売、約72万トンが埋め立てられたが、昨年末から、愛知県瀬戸市で野積みされたフェロシルトが流出して川の水が赤く染まったり、埋め立て現場から微量の放射性物質や六価クロムが検出されるなど環境問題が表面化。今年6月、同社はフェロシルト自主撤去の方針を示し、三重県もリサイクル製品の認定を取り消した。

一方、同社は10月12日、同社四日市工場(同県四日市市)で、産廃として処分すべき別の廃液(廃塩酸など)をフェロシルトに不正に混入していた事実を公表。三重県などが同社本社や四日市工場を立ち入り調査し、事情聴取して不正混入の経緯や販路など調べていた。

その結果、フェロシルトの販売元である同社が金を払って売り先に譲渡する「逆有償」で取引されており、フェロシルトから環境基準を上回る六価クロムが不正混入の有無にかかわらず検出されたことから、3県は産廃と認定する方針で合意。環境省の見解を求めた結果、「基本的に産廃とみなすことに異論はない」との返答を得たため、正式に産廃と判断した。ただ、同省は逆有償が販売先の末端まで及んでいるかなど、さらなる調査の必要性を指摘。3県もその点を詰める方針だ。

2005/11/8 日本経済新聞夕刊

フェロシルト問題 石原産業を家宅捜査

60年代にも廃液垂れ流し 過去の教訓生かせず

「過去の公害の教訓が全く生かされていない」。1960年代に三重県四日市市で深刻化した化学工場の排煙や海の汚染な

どの「四日市公害」を、住民の視線で記録し続けている元労組職員、沢井余志郎さん(77)はこう話し、石原産業の企業体質を厳しく批判する。

8日に三重県警が廃棄物処理法違反の疑いで家宅捜索した石原産業(大阪市)は69年、主力製品の酸化チタンの製造過程で発生する廃硫酸を長年にわたって中和処理せずに伊勢湾に捨てたとして、四日市海上保安部が摘発。津地裁で80年、垂れ流した廃硫酸が約1億トンに上がることが認定され、有罪判決を受けた。

この廃硫酸を原料とすることで産廃処理費を浮かすことができるのがフェロシルトだった。

しかし、生産段階から有害物質の六価クロムの生成が確認されたほか、利益優先が高じて、リサイクル製品の販売に見せかけた産廃処理という「環境犯罪」に再び手を染める結果となった。

石原産業の元副工場長らに逮捕状 フェロシルト投棄容疑

有害物質を含んだ埋め戻し材フェロシルトが大量に埋められた事件で、三重、愛知、岐阜、京都の4府県警の合同捜査本部は6日朝、廃棄物処理法違反(不法投棄)の疑いで、製造した化学メーカー石原産業(大阪市)の役員だった四日市工場(三重県四日市市)の佐藤驍(たけし)・元副工場長(69)と社員や子会社幹部ら数人の逮捕状を取り、取り調べを始めた。容疑が固まり次第逮捕する方針。

捜査本部は同日朝から同社四日市工場などの家宅捜索も行った。佐藤元副工場長はこれまでの調べに対し、「フェロシルトに有害物質が含まれていることを認識していた」などと供述しているという。

調べでは、佐藤元副工場長らは01年12月~02年1月ごろ、フェロシルトが産業廃棄物と認識しながら、複数の業者を通じて不法に三重県亀山市辺法寺町の造成地に捨てさせた疑い。

取り調べを受けている元管理部長と元環境保安部長らは、いずれも当時の工場の幹部として、フェロシルトの不法投棄に関与した疑いが持たれている。また、子会社「石原ケミカル」幹部は、不法投棄当時に同社取締役兼技術部長としてフェロシルトの製造や廃液処理の管理を担当していた。

佐藤元副工場長は6日午前6時50分すぎ、訪れた捜査員に連れられ、三重県鈴鹿市の自宅を出た。報道陣からの呼びかけに、無言で車に乗り込んだ。

同社は98年1月から05年4月までの間に約77万トンのフェロシルトを生産。そのうち約72万トンが販売され、委託業者を通じて東海3県や京都府加茂町など35カ所に埋設された。三重県亀山市辺法寺町など埋設地の土壌の一部から、土壌環境基準を上回る六価クロムやフッ素を検出。フェロシルトの有害性が指摘されていた。

これまでの調べによると、土壌埋め戻し材として開発されたフェロシルトだが、購入業者に「改質加工費」などの名目で販売価格の約20倍の金額が払われていた。捜査本部は、この改質加工費は実際には産廃処理費で、業者に引き取り料を払う「逆有償」にあたるとみて、昨年11月の家宅捜索で押収した資料の分析を進めてきた。

この結果、フェロシルトは産廃であり、佐藤元副工場長らが産廃と認識した上で、複数の業者を通じて捨てさせていたのは不法投棄に当たると判断した。

〈キーワード:フェロシルト〉 石原産業が98年から、白色顔料の酸化チタンを作る過程で生じた廃硫酸を原料に製造。土壌埋め戻し材として01年8月から販売した。03年9月、三重県の「リサイクル製品」に認定されたが、埋設先から環境基準を上回る六価クロムなどが検出され、同社は昨年10月12日、不正な廃液混入を公表。その後、三重、岐阜、京都の3府県が廃棄物処理法違反容疑で同社などを刑事告発した。

〈キーワード:石原産業〉 酸化チタンの生産で国内のシェア4割強を占める最大手で、世界でも第5位。1920年にマレー半島の鉱山開発を目的に創業。戦後、農薬や酸化チタン事業に乗り出す。67年に提訴された四日市ぜんそく訴訟の被告企業の一つで、廃硫酸を伊勢湾に垂れ流した事件では80年、有罪が確定した。資本金420億円。06年3月期の連結売上高は1043億円。従業員数は約1000人。東証・大証1部上場。

「フェロシルト」とは http://www5b.biglobe.ne.jp/~renge/f4.htm

2005年5月4日

◆フェロシルトは酸化チタンの廃棄物

軽くてさびなく堅いチタンは白色顔料として冷蔵庫や車の塗料、メガネのフレームやゴルフクラブとして使われていますが、最近は光触媒としても脚光を浴びています。

しかし、チタン鉱石はウランやトリウムなど放射性物質を含むため、チタンの廃棄物は放射性廃棄物でもあります。

マレーシア、オーストラリア、カナダ等の海岸に堆積している砂鉄状の鉱物を輸入し、粉砕してチタンを抽出します。

抽出方法としては硫酸法と塩素法があり、フェロシルトは硫酸抽出法で抽出した後の、排硫酸と汚泥を炭酸カルシウムや消石灰で中和し、脱水して、産廃処分場に廃棄されていました。

◆産廃からリサイクル製品に

石原産業の平成15年酸化チタン生産量は125,138トンです。製品に対する廃棄物の量は約2倍から2.5倍と言われていますので、平成15年酸化チタンの廃棄物は約250,000トンから380,000トンという膨大な量になります。このため処分場が逼迫し、処分場費用も日経エコロジー記事(2005年5月号 P.77)によると産廃税も含めて1トン9,400円と高額なことから、産廃処分すべきものを、「フェロシルト」という名前に書きかえて「販売」しています。さらに平成15年9月、三重県はリサイクル製品と認定し、県のホームページでも宣伝しています。

◆「リサイクル製品」だけど業者の扱いは産廃

瀬戸市ではリサイクル製品となったフェロシルトが砂防指定地内の沢筋に野積みにされています。防災工事を愛知県から命じられた業者はあふれたフェロシルトを、岐阜県可児市の借地にケナフを植えるための肥料と偽り、地主に黙って埋め捨てました。この行為に対し住民は、フェロシルトは土でも肥料でもなく、ケナフは育たないこと。また、放射能が含まれていることを我々は説明を受けていないと業者を糾しました。可児市や県の許可を得て埋めているとの業者の説明を、可児市環境課が否定したこと等々たくさんの嘘がバレて、とうとう業者は「これ以上搬入しない」と言わされました。

岐阜県瑞浪市や土岐市でも野積みにされていますが、瑞浪市で野積みをした業者は税金を払わず、土地は競売にかけられています。まさに産廃の置き逃げです。

◆自然放射線の2、3倍

フェロシルトにはウランやトリウムが6mg /kg、11mg/kg(石原産業の資料)含まれています。

ウランの半減期は45億年、トリウムの半減期は141億年ですので、その毒性はほとんど永久に無くなることはありません。

フェロシルトの放射線を測定すると自然界の3から4倍で、すぐに人体に影響がでることはありません。

しかし、放射線の危険から身を守るには被曝を減らすのが一番です。治療目的以外で自然界の2、3倍の放射線を浴び続けることは危険です。

そのうえトリウムは強いα線を出す放射性物質として有名です。フェロシルトが乾燥すれば、微粒子となって飛散します。それを吸入すると、ウランやトリウムが含まれますので、内部被曝をしてしまいます。α線の内部被曝はγ線の外部被曝の10から20倍高いと言われ、体内の特に肺にとどまってα線を出しつづけますので、肺ガンの恐れは高まるのです。フェロシルトの放射能は劣化ウラン弾に比べて低いものですが、内部被曝の原理は同じなのです。

◆地下水汚染の可能性

チタン鉱石はウラン、トリウムという放射性物質だけではなく、フッ素化合物、鉛、砒素などの重金属を含み、フェロシルトにもそれらが含まれています。フェロシルトが大量に投棄されているので、地下水汚染も心配です。

中和不十分で硫酸第一鉄や硫酸トリウムなどが残っていると、水にとけ出す可能性があります。 トリウムによるラドンガスは水に溶けやすく地下水に溶け出す可能性があります。

◆ 中和剤硫酸カルシウム(石膏)溶出の可能性

チタンを溶かした硫酸は炭酸カルシウムや消石灰で中和して、鉱物残滓と共にフェロシルトにします。中和で硫酸カルシウム(石膏)ができます。

石膏は水に溶けにくいと言われていますが、露出していると雨水等で溶けだし、河川の水質を悪化させる恐れがあります。地下に埋められても徐々に溶けて地下水を汚染する恐れがあります。

◆ 塵肺の危険性

フェロシルトの主成分である酸化第2鉄は微粒子として体内に入ると、軽度の塵肺になるので吸入は避けましょう。

◆フェロシルトは「土」ではない

フェロシルトは見た目には赤い「土」ですが、土ではありません。フェロシルトは酸化鉄と石膏が80%近くを占め、土の成分であるケイ酸やアルミナはほとんど含まれていません。

しかし業者はケナフ栽培を口実にします。ケナフを栽培するためにフェロシルトを入れて土壌改良をすると宣伝し、フェロシルトを持ち込みます。可児市大森、可児市久々利大平、瀬戸市北丘町などはケナフ栽培を口実に搬入しました。

しかしフェロシルトには土の成分がほとんどないため、直上にはケナフも育っていません。

◆チタン廃棄物は産廃処分すべきもの

当初チタン廃棄物に放射能があるとは知らずに、産廃処分場に捨てていました。しかし、産廃処分場に入れたチタン廃棄物から、高い値の放射線が検出されたので、当時の科技庁、通産省、労働省、厚生省が調査をし、平成3年6月「チタン鉱石問題に関する対応方針」で産廃処分場に入れて良いことにしてしまいました。それでも、放射性物質を含むため、放射線測定や搬送中の飛散防止等に注意を払っています。(以下対応方針の要旨)

・工場外に持ち出す廃棄物はチタン廃棄物由来の放射線量が0.14μGy/h(γ線換算では0.14μsv/hと同じ)以下に限る。

・処分場へ移動中も幌などかけて飛散させないこと。(α線による内部被曝を防ぐため)

・処分場では雨水などで流れ出ないようにする こと。

・50センチ以上の覆土をして、放射線量が0.14μsv/h以下にすること。

・大規模な跡地利用は、科技庁に事前通知すること。

この時は、リサイクルは想定外でした。

製品にはリサイクルできるものとできないものがあります。リサイクルを口実としたフェロシルトの産廃処分は許されものではありません。

◆チタンを使い続けるの?

鉱石を外国の産地で精錬し放射性物質の高い部分をそこに捨てている可能性があります。私たちはチタンを使い続けて良いのでしょうか。

◆最後に

黙っていたらフェロシルトは私たちの身近にどんどん埋められてしまうでしょう。そうならないためにこんな行動を提案します。

「レジ袋有料」義務化せず…経産省と環境省方針

スーパーなどで無料配布されているレジ袋の有料化について、経済産業省と環境省は28日、法律による有料化の義務付けを見送る方針を固めた。

両省は、来年の通常国会に提出する容器包装リサイクル法の改正案に、レジ袋の使用量を減らす企業の努力義務を盛り込み、実質的にレジ袋の有料化を促すが、直接的に強制することは見送る。

レジ袋の有料化は、ゴミ減らしの有力な手段として両省がそれぞれの審議会で検討してきた。両省が各審議会に提示した報告書案などによると、レジ袋は、小売業者などに使用量を減らす努力義務を課し、その手段として、有料化を有力な選択肢としてあげている。

両省は、指針などを策定して、企業に削減目標の設定や実施状況の報告などを求め、削減努力が不十分な事業者名を公表したり、勧告、命令などを行って、実質的に有料化を促し、買い物袋の持参を進める方針だ。

2006年12月12日 Patagonia, Inc./東レ

東レとパタゴニア社によるナイロン6のマテリアルリサイクルの取り組みについて

Patagonia, Inc.(本社:米国カリフォルニア州ヴェンチュラ、以下パタゴニア社)と東レ株式会社(本社:東京、以下東レ)は、この度、ナイロン6のマテリアルリサイクルによる衣料品を展開します。2007年秋冬物からワークパンツ(パタゴニア商品名:メンズ・ワークエンダー・パンツ)、2008年春夏物からサーフボードショーツ(同:メンズ・ウェーブフェアラー・ボード・ショーツ)など、世界12カ国、2,000店で販売を開始します。

今回の取り組みでは、東レが、ナイロン6繊維を製造する際に発生する規格外品を溶融、チップ化し、これを再び紡糸することでナイロン6繊維を製造します。パタゴニア社は、このリサイクルナイロン6繊維を用いて衣料品を製造、販売します。このマテリアルリサイクルによる衣料品は、原油由来のバージンナイロン6繊維使用の衣料品に比べ、約1/6のエネルギーで製造することが可能であり、また、製造工程における二酸化炭素の排出量も、約1/5と大幅に削減しています。

地球環境に対する消費者意識が高まる昨今、衣料品についても環境への配慮が求められています。中でも、アウトドアを志向する人々の意識は特に高く、アウトドア衣料のアウターの約7割を占めるといわれるナイロンの衣料品分野に環境配慮型の製品を展開することは、非常に意義のある取り組みです。この度、国内最大手のナイロンメーカーである東レと、アウトドア衣料品のトップブランドであるパタゴニア社が共同で取り組みを開始することで、世界で多くの方々に環境配慮型の製品をお届けできるものと考えています。

東レとパタゴニア社は、企業活動の全ての領域において、環境への影響を最小限に抑えるよう努めることを、ともに宣言しております。この度のリサイクルの取り組みをはじめ、今後とも両社は、持続可能な循環型社会の形成に向けて、環境に優しい製品やサービスを提供してまいります。

< 会社概要>

パタゴニア社

1. 設立 : 1973年

2. 本社所在地 :

米国カリフォルニア州ヴェンチュラ(Ventura,

California, USA)

3. 代表者 : President & CEO Casey Sheahan(ケーシー・シーハン)

4. 事業内容 :

日本、ヨーロッパに支社を置き、グローバルに事業展開をする米国アウトドア衣料品製造・販売会社。マウンテン&スノー・スポーツ(登山、クライミング、スキー、スノーボード)、オーシャン・スポーツ(サーフィン、パドリング、フリーダイビング)他、フライフィッシングなど、機械に頼らないアウトドア・スポーツに必要な機能を兼ね備えたウェア、ラゲージ、ギアを自社ブランド(PatagoniaR)で展開する。

パタゴニア日本支社

1. 設立 : 1988年

2. 本社所在地 : 神奈川県鎌倉市

3. 代表者 : 日本支社長 Bill Werlin(ビル・ウァーリン)

4. 事業内容 :

パタゴニア社製品の日本における販売。全国12の直営店のほか、約200の正規取扱店があるほか、通信販売も行っている。

2007年8月29日 シャープ

廃プラスチック部材のリサイクル新技術の開発

2008年度に再生プラスチックの使用量1,000トン(2006年度比1.6倍)を目指す

シャープは、家電4品目(テレビ、エアコン、冷蔵庫、洗濯機)から回収した「金属部品や異樹脂が付着した状態の従来は廃棄処理されていたプラスチック部材」から、高純度のポリプロピレン(PP)を分離回収し、高品位の再生プラスチックにリサイクルする技術を業界で初めて開発しました。これを“家電新製品の外装部材”に再利用することにより、2008年度に再生プラスチックの使用量1,000トンへの拡大を目指します。

当社は、2001年度に、家電4品目から回収した単一素材の廃プラスチック部材(PP:ポリプロピレンまたはPS:ポリスチレン)を家電新製品の部材として繰り返し再利用する「自己循環型マテリアルリサイクル」の技術を開発・実用化し、新品プラスチックの使用量を削減して化石資源の節約に努めてまいりました。一方、この取り組みをさらに進めるためには、廃プラスチックの回収量と再生プラスチックの用途拡大が課題となっていました。

今回、この廃プラスチック部材の再生のために、「高効率金属除去ライン」を関西リサイクルシステムズ株式会社※2に設置するとともに「高純度PP分離回収技術」を新開発しました。さらにここで分離回収したPPを、宇部興産株式会社(代表取締役社長

田村浩章)の独自技術で着色し異物を見えにくくすることで、家電新製品の外装部材への再利用が可能となり、自己循環型マテリアルリサイクルが実現しました。

当社では、この技術をまず、2007年9月に冷蔵庫※3の外装部材へ採用し、2008年度には再生プラスチック全体の新製品への使用量を1,000トンにする目標(2006年度実績620トン)で取り組んでまいります。

今後も、リサイクル技術の革新を図るとともに、再資源化を推進することで化石資源の消費を削減し、企業ビジョンである「2010年地球温暖化負荷ゼロ企業」※4の実現を目指してまいります。

※1 ポリプロピレン(PP)に鉄・アルミニウムなどのビスやシールといった金属部品や、ポリスチレン(PS)やアクリロニトリル・ブタジエン・スチレン(ABS)など異なった材質の樹脂が付着した状態の従来は廃棄処理されていたプラスチックのこと。

※2 シャープと三菱マテリアルなど7社が共同で出資している家電リサイクル会社

※3 SJ-HD50P、SJ-HD46P

※4

「当社が全世界での事業活動で排出する温室効果ガスの量」を可能な限り抑制する一方、「当社が生産した太陽電池による創エネルギーと商品の省エネルギー効果による温室効果ガス削減量」を大きく拡大することで、2010年度までに温室効果ガスの削減量が、排出量を上回るようにすること。

Coca-Cola Sets

Goal to Recycle or Reuse 100 Percent of Its Plastic Bottles in

the U.S.

Coca-Cola today announced it is investing more than $60 million

to build the world's largest plastic-bottle-to-bottle

recycling plant

and support recycling in the U.S. These investments are part of a

comprehensive goal to recycle or reuse 100 percent of

the Company's PET (polyethylene terephthalate) plastic bottles in

the U.S.

"We have set an ambitious goal to recycle or reuse all the

plastic bottles we use in the U.S. market," said Sandy

Douglas, president Coca-Cola North America. "Our investments

in recycling infrastructure, coupled with our work on sustainable

package design, will help us reach this target."

World's Largest Bottle-to-Bottle Recycling Plant

The Coca-Cola Company and United Resource Recovery

Corporation (URRC)

will build the world's largest plastic bottle-to-bottle recycling

plant in Spartanburg, S.C. The plant will produce approximately

100 million pounds of food-grade recycled PET (polyethylene

terephthalate) plastic for reuse each year -- the equivalent of

producing nearly two billion 20-ounce Coca-Cola bottles.

"The long-term sustainability of our business depends on our

ability to ensure the sustainability of our packaging," said

Mr. Douglas. "This new recycling facility represents a

significant milestone as we work to advance recycling in the U.S.

and ensure a strong end-market for our PET packaging."

The new 30-acre Spartanburg plant will open in 2008 and will be

fully operational in 2009. It is part of a continuing effort by

Coca-Cola to support recycling in key markets. Coca-Cola also has

invested in recycling facilities in Switzerland, Mexico, Austria

and the Philippines.

Recycling plastic for reuse yields financial benefits, requires

less energy than producing bottles with virgin materials, and

reduces waste and greenhouse gases. Over the next ten years, the

Spartanburg recycling plant is expected to eliminate the

production of one million metric tons of carbon dioxide emissions

-- the equivalent of removing 21,500 cars from the road.

Coca-Cola has been focused on PET recycling and reuse since

introducing the first beverage bottle made with recycled material

in 1991. Since then, Coca-Cola has worked with URRC and other

partners to accelerate the development and commercialization of

environmentally-efficient and sustainable recycling technologies

throughout the world. Today, The Coca-Cola Company uses recycled

content in more than 17 countries, including the United States.

"Coca-Cola has staked a clear leadership position in its

approach to sustainable packaging," said Kate Krebs,

executive director, National Recycling Coalition (NRC). "The

new Spartanburg plant represents an end-to-end recycling model

that is world class and that I hope other industries will

follow."

For a video overview of the plant, visit http://www.eventstreams.com/recycling/

Coca-Cola Recycling

While PET has a high value as a recyclable in the marketplace,

not enough material is recovered to meet the increasing demand

for recycled content. To help bridge this gap and ensure ready

access to recycled material, Coca-Cola Enterprises, Inc., the

largest Coca-Cola bottler in North America, and The Coca-Cola

Company formed Coca-Cola Recycling LLC (CCR) in November 2006.

CCR is dedicated to recovering and recycling Coca-Cola packaging

materials used within the Coca-Cola system in the U.S. --

including PET, aluminum, cardboard and plastic film. CCR will be

developing cost-efficient solutions for reclaiming used beverage

containers and will establish centralized recycling centers

throughout the U.S.

Expanded Partnership with RecycleBank

Coca-Cola also continues to expand its relationship with curbside

collection organizations. The Company will be expanding its

partnership in RecycleBank and is expected to finalize its

investment in the company today. RecycleBank currently operates

in southern New Jersey, Delaware and Pennsylvania and will be

launching service in upstate New York, Vermont and Massachusetts

in the fall of 2007. RecycleBank plans to be in 100,000 homes by

the end of 2007. The additional investment will support a

national rollout of the RecycleBank program by 2009.

RecycleBank leverages new technology and innovative consumer

incentives to substantially increase household recycling

participation and rates. Since its launch in 2003, RecycleBank

has driven recycling rates in Philadelphia from 15 percent to

more than 50 percent, and household participation from 30 percent

to 90 percent.

"RecycleBank makes recycling easier and more convenient for

consumers," said Scott Vitters, director of sustainable

packaging, The Coca-Cola Company. "While consumers reap the

rewards of recycling through RecycleBank incentives, businesses

also benefit through the increased collection of valuable,

reusable materials like PET."

Recycled PET Merchandise Program

Coca-Cola also has introduced a line of merchandise made out of

recycled PET bottles. The products feature playful, pithy slogans

such as "I'm wearing post-consumer waste," and "My

white t-shirt is green", and is designed to inspire action

by making every bottle count. Coca-Cola apparel and consumer

products made with recycled PET are available online at

www.cokestore.com and at the New World of Coca-Cola in Atlanta.

The line will be available in retail locations across the United

States later this year.

Sustainable Package Design

Coca-Cola has a long history of designing packages with the

environment in mind. It commissioned the first study to examine

whole environmental impact of a package in 1969 and introduced

the first food grade plastic bottle made with recycled material

in 1991.

Since then, Coca-Cola has continued to improve the resource

efficiency of its packages. For example:

-- Aluminum cans, glass and plastic bottles have been reduced by

33 percent, 57 percent and 32 percent respectively since their

introductions.

-- In 2007, the DASANI bottle was redesigned to be lighter

weight, reducing plastic use by 30 percent.

-- The new 20-ounce contour bottle has been reduced by five

percent across all Coca-Cola brands.

-- Light weighting and bottle closure design efforts across all

Coca-Cola products in PET packages will save 100 million pounds

of plastic this year in the U.S.

The majority of Coca-Cola packages are not only recyclable; they

are among the most recycled in the world thanks to their high

end-use value.

-- The DASANI bottle features a light blue color specifically

designed to be compatible with recycling and has a cap that can

be recycled.

-- Approximately 70 percent of the primary packaging used to

deliver The Company's beverages in the U.S. is made from

aluminum, PET plastic and glass -- all of which are recyclable.

-- The remaining 30 percent of beverage volume delivered is

largely through highly efficient bulk packages such as refillable

steel tanks or concentrated bag-in-box containers for fountain

syrup.

About The Coca-Cola Company

The Coca-Cola Company is the world's largest beverage company.

Along with Coca-Cola, recognized as the world's most valuable

brand, the Company markets four of the world's top five

nonalcoholic sparkling beverage brands, including the Diet Coke,

Fanta and Sprite brands, and a wide range of other beverages,

including diet and light beverages, waters, juices and juice

drinks, teas, coffees, energy and sports drinks. Through the

world's largest beverage distribution system, consumers in more

than 200 countries enjoy the Company's beverages at a rate

exceeding 1.4 billion servings each day. For more information

about The Coca-Cola Company, please visit our website at

www.thecoca-colacompany.com.

About URRC

United Resource Recovery Corporation (URRC), headquartered in

Spartanburg, S.C., is a leader in PET recycling technology. In

1994, URRC completely revolutionized the PET recycling industry

by developing and patenting the world renown Hybrid UnPET process

for chemically super-cleaning PET flake for cost efficient food

grade packaging. In 1996, the company entered into a 5-year

development program with The Coca-Cola Company to commercialize

the process by producing food-grade quality PET chip for

bottle-to-bottle recycling.

URRC provides manufacturing in the United States and offers

licensing opportunities and engineering services for clients

world wide.

About RecycleBank

RecycleBank is a rewards program that motivates people to

recycle. It does this by quickly and easily measuring the amount

of material each home recycles and then converting that activity

into RecycleBank reward dollars that can be used at hundreds of

local and national rewards partners. RecycleBank is simple to

implement, market-driven and proven to work, saving

municipalities money and rewarding citizens for their

environmental stewardship. Visit www.recyclebank.com for more

information.