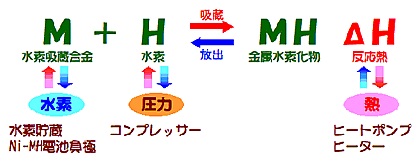

この合金を、特に水素吸蔵合金と称しています。水素吸蔵合金が水素を吸蔵・放出する反応式を以下に示します。

水素吸蔵合金 hydrogen storage alloy

2025年11月25日 丸紅株式会社

*水素吸蔵合金:冷却や加圧すると水素を吸収し、加熱や減圧により水素を放出する合金。安全でコンパクトな水素の貯蔵・輸送技術として注目されている。

本実証事業について

本実証事業は、環境省が公募した「令和3年度二酸化炭素排出抑制対策事業費等補助金(二国間クレジット制度資金支援事業)水素製造・利活用第三国連携事業」に採択され、2022年1月より開始したものです。

*二国間クレジット制度(Joint Credit Mechanism: JCM)を通じた日本の温室効果ガス排出削減目標の達成に資することを目的として、再エネが豊富な第三国において再エネ由来水素を製造し、

島嶼国等への輸送・利活用を促進する実証事業に対し補助金を交付する事業。本実証事業の輸送先であるインドネシアは二国間クレジット制度のパートナー国。

丸紅は、子会社のSmartestEnergy Australiaが提供するエネルギーマネジメントシステムと蓄電池を活用し、南豪州において、余剰再エネ電力から安価で安定的なグリーン水素製造を行いました。

*天候・電力市場価格などの情報をもとにシステム全体を最適に運用するもの。

製造したグリーン水素は、水素吸蔵合金タンクを使用してインドネシアへ輸送し、ジャカルタ近郊の工業団地において、燃料電池を通じて長時間にわたる電力供給を実施しました。これにより、水素の輸送手段としての水素吸蔵合金の有用性、および製造から供給までのサプライチェーン構築の実現性を立証しました。

今後の展望

丸紅は、本実証事業終了後も、本実証事業の設備でグリーン水素を製造し、豪州国内で利活用する取り組みを進めていきます。これまでの取り組みとして、本設備に隣接する天然ガス火力発電所を保有するエネルギー会社・Iberdrola

Australiaとの間で水素売買契約を締結し、本設備で製造したグリーン水素を供給することで、2025年9月に豪州で初めての混焼試験に成功しました。今後も、余剰再エネ電力で製造する安価な水素をガスタービンの混焼燃料として供給するとともに、水素製造のために導入した蓄電池の運用を通じて、系統電力の調整機能も果たしていきます。

丸紅は、今後も、クリーンエネルギーの供給・利活用など脱炭素に寄与する案件を構築・推進することで、持続可能な社会の実現を目指します。

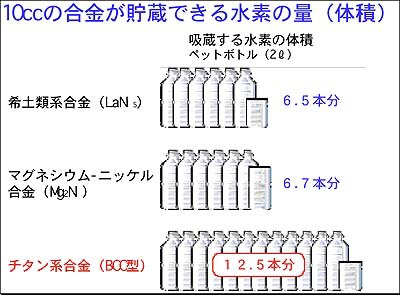

水素吸蔵合金ってなに? 東北大学

水素と仲の良い金属に、マグネシウム(Mg)、チタン(Ti)、バナジウム(Mg)、ランタン(La)等の元素があり、水素と化合して水素化物となります。これらを含む2種類以上の金属と、ある配合比(組成)で混ぜて合金にすると、圧力や温度を利用して比較的簡単に水素を吸蔵し、また可逆的に水素を放出することができるものが出来ます。

この合金を、特に水素吸蔵合金と称しています。水素吸蔵合金が水素を吸蔵・放出する反応式を以下に示します。

|

ーーー

日経夕刊 2026/2/18

丸紅は世界で初めて水素吸蔵合金を使って水素を国際輸送した。オーストラリアで製造した再生可能エネルギー由来のグリーン水素を合金に吸蔵し、コンテナ船でインドネシアに運んだ。合金の関税処理などの調整に1年を費やした。合金が重いため大規模輸送は難しく、当面は離島むけといった中規模の輸送を想定する」実用化に向けた取り組みを進める。

丸紅がインドネシアのジャカルタ近郊で運営する工業団地の一角。バレーボールコートに据え付けられた水銀灯が、明るく光をともした。

2025年10月に豪州から到着した水素吸蔵合金をトラツクで工業団地まで運び、グリーン水素を取り出し燃料電池で発電することに成功した。

「前例がないなかで苦労したが、水素吸蔵合金の輸送に必要なコストや安全管理を実証できたのは大きい」。事業を主導した新エネルギー開発推進部の青山清一郎担当部長はこう話す。

グリーン水素は化石燃料からの脱却を図る上で有望な次世代燃料だ。ただ調達コストが課題となっており、安価な再エネ.が調達できる地域で生産や輸送をする様々な仕組み作りが進みつつある。

水素は気体のままだと体積が大きく運搬効率が悪いため、圧縮したり液化したりして運ぶのが一般的だ。ただ圧縮の場合は輸送効率が悪く、液化の場合は冷却コストや運送時に一定量が気化する難点がある。

水素と窒素を反応させてアンモニアにして運ぶ取り組みも進むが、人体に有毒で悪臭がする点も課題とされている。

丸紅が着目したのが水素吸蔵合金と呼ばれる技術だ。加圧や冷却をすると水素を吸収する特殊な合金で、減圧や加熱によって水素を取り出す。

合金自体が重く長距離輸送に向かないとされる一方、維持コストがかかりにくく、エネルギー損失が少ない利点がある。

カギとなる水素吸蔵合金は豪州企業の技術を採用した。配合の割合は非公表だが、鉄とチタンの合金で、圧力をかけて水素を吸蔵させる。長さ約5m、幅約17cmほどの細長いシリンダーに合金を詰め込んだ貯蔵装置を開発した。

1本の水素吸蔵量は約4kg。発電量に換算すると50〜60キロワット時で、一般家庭の1〜2日分の消費電力に相当する。理論上は水素の出し入れを1000〜1500回程度繰り返すことができる。

輸送を効率化するため、丸紅はコンテナを活用することにした。

海運で一般的に使われる20フィートコンテナの中に貯蔵装置を納める機構を開発し、コンテナ船で他の荷物と一緒に運べるようにした。

コンテナは体積で輸送費が変わるため、吸蔵合金の重量の難点もなくせる利点がある。実証のため今回は搭載量は1本に絞ったが、理論上は1つのコンテナに30本以上を収納できるという。

圧縮水素は高圧に耐える専用のボンベなどが必要で、日本では危険物・可燃性ガスとして、高圧ガス保安法などの対象となる。

一方で吸蔵合金は爆発といった事故リスクが少ない。ただ国際輸送は前例がないだけに、安全対策は徹底した。

水素は軽いため、空気中では上に流れる性質がある。仮に不具合で貯蔵装置から水素が漏れたとしても、上部の換気口から自然に空気中に拡散する機構にした。

青山氏は実証について「後のビジネスにつながる様々な学びがあった」と振り返る。

最も大きいのが通関に 関わる許認司だ。合金にはチタンなど、それ単体としても資源価値のある素材が使われている。「合金が水素をためる『容器』でしかないことを説明するのが大変だった」(青山氏).

合金が原料と見なされれば、合金自体に関税がかかってしまう。水素そのものには関税がかかるが、どの程度の水素が合金に吸蔵されているのか証明するのにも時間がかかった。

インドネシアと豪州の両国の通関担当者と協議を重ね、承認を得るのに約1-年を要した。苦労して許認可を取ったが、青山氏は実証の輸送ルートについてについて「現時点でビジネスとして規模を拡大するのは難しい」と話す。

豪州産のグリーン水素は安価で、コンテナで運びやすくしたとはいえ、何百回も往復する安定需要がない限り採算が合わないと判断した。インドネシアヘの輸送は1回だけで、今後の輸送計画は未定だ。

実証での学びを経て、丸紅が構想するのがコンテナを活用した離島向けの輸送だ。

貯蔵装置を載せたコンテナ数個をフェリーで運び、コンテナーごと離島に設置。災害時など有事の際に、燃料電池と組み合わせて非常用電源として使ってもらうことを想定する。吸蔵合金は維持に電力などエネルギーを使わないため、保管に向いているとみる。

今回の実証は21年に環境省の助成事業として採択された。太陽光発電が盛んな豪州南部のアデレード近郊に丸紅が建設したグリーン水素の製造設備を使った。

助成事業は2国間クレジット制度(JCM)の活用を目的としたものだった。日本のパートナー国であるインドネシアでグリーン水素を活用することで創出できるクレジットの活用可能性を探った。実証の成功で丸紅はJCMのビジネスチャンスにもつながるとみる。

燃料電池車が普及するなど水素社会が実現し、国境をまたぐ水素輸送が活発化する将来には、安全確保や許認可のノウハウを生かす。

丸紅の水素・アンモニア事業開発課の何祖全マネージヤーは「豪州でいったん許認可を得ていれば、英国含む欧州や米国でも同様の事例が認められやすい」と話す。

豪州以外でも、吸蔵合金を使った輸送計画が持ち上がった際に丸紅がバートナーとして参画するチャンスが生まれる。