日本経済新聞 2003/7/29 (下記)

千代田化工 地域省エネに参入 石化コンビナート向け 隣接工場

熱など共有

千代田化工建設は石油化学コンビナート全体のエネルギー効率を高める地域省エネ事業に本格参入する。隣接する工場同士で熱や電気を共有するシステムを導入し、地域全体でエネルギー消費量を減らす。生産コストの削減につながるメリットを前面に押し出して石油化学メーカーに売り込む。

石油精製など高温が必要な工程では余った熱を冷却装置で下げてから排出することが多い。千代田化工建設は、隣接する工場で比較的低い熱を使う製造工程なら石油精製の熱をそのまま使える点に着目。コンビナート内の余剰熱と熱需要を分析して熱の再利用により無駄を減らす「ピンチテクノロジー」と呼ぶ技術を実用化した。

新エネルギー・産業技術総合開発機構(NEDO)の委託を受けて調査したところ、石油化学プラントが集中する千葉コンビナート全体にピンチテクノロジーを適用すると1年間のエネルギー消費量を原油換算で最大64万キロリットル削減できることが分かった。これは同コンビナートのエネルギー総消費量の約3割、日本の原油消費量の1日分にあたる。

この結果を踏まえ、千代田化工は千葉コンビナートの23工場を対象に、合計で原油9万キロリットル分のエネルギーを削減する8件の省エネ計画を策定。本格的な営業活動を始めた。熱制御システムの導入や水蒸気の配管など1件当たり10億-数十億円の事業規模となるが、省エネ事業の3分の1の補助金を支給する政府の制度を利用すれば顧客はエネルギーコストの削減により投資額を4、5年で回収できると見ている。

国内の化学コンビナートは30年以上前に建設されたものが多く、生産拡大が続くアジアに対抗するには生産コストの引き下げが不可欠になっている。工場ごとの省エネはほぼ限界に近いが、地域全体では廃熱の再利用などの余地は大きい。

What is Pinch

Technology? http://www.cheresources.com/pinchtech2.shtml

Meaning of the term

"Pinch Technology"

The term "Pinch Technology" was introduced by Linnhoff

and Vredeveld to represent a new set of thermodynamically based

methods that guarantee minimum energy levels in design of heat

exchanger networks. Over the last two decades it has emerged as

an unconventional development in process design and energy

conservation. The term ‘Pinch Analysis’ is

often used to represent the application of the tools and

algorithms of Pinch Technology for studying industrial processes.

Developments of rigorous software programs like PinchExpressTM,

SuperTargetTM, Aspen PinchTM have proved to be very useful in

pinch analysis of complex industrial processes with speed and

efficiency.

Basis of Pinch Analysis

Pinch technology presents a simple methodology for systematically

analysing chemical processes and the surrounding utility systems

with the help of the First and Second Laws of Thermodynamics. The

First Law of Thermodynamics provides the energy equation for

calculating the enthalpy changes (dH) in the streams passing

through a heat exchanger. The Second Law determines the direction

of heat flow. That is, heat energy may only flow in the direction

of hot to cold. This prohibits ‘temperature crossovers’ of the

hot and cold stream profiles through the exchanger unit. In a

heat exchanger unit neither a hot stream can be cooled below cold

stream supply temperature nor a cold stream can be heated to a

temperature more than the supply temperature of hot stream. In

practice the hot stream can only be cooled to a temperature

defined by the ‘temperature approach’

of the heat

exchanger. The temperature approach is the minimum allowable

temperature difference (DTmin) in the stream temperature

profiles, for the heat exchanger unit. The temperature level at

which DTmin is observed in the process is referred to as

"pinch point" or "pinch condition". The pinch

defines the minimum driving force allowed in the exchanger unit.

The basic concepts of Pinch Analysis are discussed in the next

section, Basic Concepts of Pinch Analysis.

Objectives of Pinch Analysis

Pinch Analysis is used to identify energy cost and heat exchanger

network (HEN) capital cost targets for a process and recognizing

the pinch point. The procedure first predicts, ahead of design,

the minimum requirements of external energy, network area, and

the number of units for a given process at the pinch point. Next

a heat exchanger network design that satisfies these targets is

synthesized. Finally the network is optimized by comparing energy

cost and the capital cost of the network so that the total annual

cost is minimized. Thus, the prime objective of pinch analysis is

to achieve financial savings by better process heat integration

(maximizing process-to-process heat recovery and reducing the

external utility loads). The concept of process heat integration

is illustrated in the example discussed below.

日本経済新聞 2003/8/22

石油精製・化学が提携 コンビナート省エネ推進

千葉 廃熱使い発電 水島 熱や電カ共用

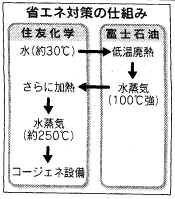

大手化学メーカーや石油精製会社が共同で、石油化学コンビナートで省エネルギー事業を始める。千葉県で住友化学工業と富士石油が廃熟利用の発電設備を建設し、岡山県では旭化成など約10社が熱や電力の共同利用に乗り出す。生産設備が集中するコンビナートでの省エネは、石化産業の国際競争力向上だけでなく日本のエネルギー消費抑制にもつながる。経済産業省も後押しする方針だ。

住友化学と富士石油は、千葉コンビナートにある両社工場から出る低温の廃熱を使う発電設備を建設する。発電能力は約3千キロワットで、原油換算で年間約1万キロリットル分の省エネ効果を見込む。約30億円の建設費の一部は国の補助金でまかなう。(下記)

岡山県の水島コンビナートでは旭化成やジャパンエナジー、三菱化学など約10社が、コージェネレーション(熱電併給)システムの共同利用や廃熱の相互供給などに向けて調査に乗り出す。すでに石化製品の中間原料などの相互融通を始めており、協力をエネルギーに広げて一層のコスト削減を目指す。

こうした動きを受け経済産業省資源エネルギー庁は2004年度予算で、複数企業が共同で進める省エネ事業の支援に向け約5億円の調査費を要求する。調査を踏まえ、新エネルギー・産業技術総合開発機構(NEDO)の支援制度を活用し共同事業を後押しする。

NEDOの支援制度は現在、1件当たり5億円を上限に投資金額の3分の1を補助しているが、経産省は共同事業に限り2分の1まで補助する新制度を設ける方針。経産省は国内8カ所のコンビナートの石化会社などに新制度の説明を始めており、千葉や水島以外でも共同の省エネ事業が広がる公算が大きい。

世界の大型コンビナートの多くは石油精製から石化製品の生産までが一体運営されているが、日本では精製や石化基礎原料の生産、合成樹脂などの生産をそれぞれ別の企業が手がけている例が大半。個々の事業規模が小さいうえ、各社が個別に熱や電力を発生させており、コスト競争力で劣る一因になっている。

NEDOの調査では、主な石化企業だけで約20社が立地する千葉コンビナート全体で熱や電力を相互供給すれば、原油換算で年に最大60万キロリットル分の省エネが可能。これは同コンビナートの消費量の3割、日本全体の1日分に相当する。水島コンビナート全体では100万キロリットル分以上の省エネ効果があるとされる。

2003年9月2日 住友化学

NEDO

が実施する省エネルギーの共同研究を受託

住友化学、富士石油株式会社および千代田化工建設株式会社の3社は、新エネルギー・産業技術総合開発機構(NEDO

)が実施する「エネルギー使用合理化技術戦略的開発」事業について、平成15

年度公募の「実証フェーズ」への提案を行い、このたび共同研究として受託することになりました。

近年、一つの工場での省エネルギーは既に限界に達していると言われています。NEDO

はこの限界を超えるため、コンビナート内の複数工場で熱エネルギーを共有することに着目し、千葉地域で「ピンチテクノロジーによる工場地域のエネルギー共有技術の研究開発」を実施しました。その結果、今まで空気中に逃がしていた排熱(低位熱エネルギー)を回収・共有し、さらに電力回収を併用すれば、原油換算で年間数万トン単位での省エネルギーを達成し、CO2

削減に大きく寄与することが熱力学的に確認されています。

今回3

社が受託した共同研究は、以下の要素技術を開発し、単一工場での枠を超えた大幅な省エネルギーを達成しようとするものです。

(1

)複数工場間の低位熱エネルギーの回収・共有の技術開発

(2

)複数工場間の最適省エネルギー運転ガイドを提供する統合エネルギー監視システムの技術開発

(3

)低位熱エネルギーからの高効率電力回収システムの技術開発

住友化学は、製品の全ライフサイクルにわたって「環境・安全・健康」を確保する事業者による自主的活動である「レスポンシブル・ケア」を経営の重要な柱の一つに位置付けていますが、今後とも、省エネルギーや環境の保全に多面的かつグローバルに取り組みながら、積極的な事業運営を進めていく考えです。

日本工業新聞 2003/9/12

昭和電工、エチレン稼動率減少でもプロピレンの収率を維持

昭和電工は、大分コンビナート(大分市)に、コンピューター制御による最適自動運転システム「リアルタイム・オプテイマイザー(RTO)」を導入することで、石油化学製品の原料となるエチレンの稼働率を約5%落としても、併産するプロピレンの収率を維持することに成功した。エチレンの生産を抑制しながら、市況が堅調なプロピレンを増産することで、収益の向上につなげる。

石油化学コンビナートは、原料となるナフサ(粗製ガソリン)を分解することで中間原料のエチレンやプロピレン、ブタジエン・ブチレン(BB留分)などを製造する。さらにエチレンやプロピレン、BB留分は、合成樹脂や合成ゴムといった石化製品の原料に使用する。

ナフサを分解することで、一般的にエチレン1に対して、プロピレンは0.7の割合で精製される。このため、プロピレンを増産する場合、併産するエチレンも同様の割合で増産する。このため、エチレンの在庫量が増え、コストアップ要因の一つとなっていた。

昭和電工は昨年、大分コンビナート(エチレン年産66万トン)にRTOと呼ばれるコンピューターによる最適自動運転システムを導入した。各工程における温度や圧力などの条件を自動的に最適化することで、生産効率を高めると同時に、プロピレンの収率を高めることに成功した。4-5月はエチレンの稼働率を96%にまで下げたが、プロピレンの収率については維持した。

エチレンは、合成樹脂のポリエチレン(PE)や塩化ビニール(PVC)樹脂の原料となる。一方のプロピレンは、合成樹脂のポリプロピレン(PP)や合繊原料のアクリロニトリル(AN)の原料になる。需要については相対的にプロピレンの方が伸びているため、三井化学が大阪工場のプロピレンセンター構想を打ち出すなど、化学メーカーの多くが、プロピレンの収率を高める施策を進めている。

化学工業日報 2003/9/12

三菱化学、ナレッジビジネスを本格化へ

三菱化学は、石化事業で技術供与やライセンス事業など「ナレッジビジネス」の本格展開に乗り出す。全社的にソリューション型ビジネスの強化を進めているなか、自社での事業化にこだわった面もあった従来の戦略を転換し、豊富な知的財産を収益に結びつける。エチレングリコール(EG)の新触媒プロセスをはじめ、ポリエステル新触媒システム、ビスフェノールA(BPA)触媒、フェノールや高純度テレフタル酸(PTA)といった生産プロセス技術をはじめ、エチレンクラッカーの最適生産システム技術なども外販していく。さらには、こうした技術の供与を通じて外部企業との連携を深めて新事業を創出するなど、新たなビジネスモデルの構築にもつなげていきたい考えだ。

日本工業新聞 2003/12/11

新日石が製油所を高機能化、プロピレン年80万トン体制

新日本石油は、プロピレンの増産を柱とした製油所の高機能化に乗り出す。重油留分の高付加価値化が狙いで、現在年間60万トン程度製造しているプロピレンを、2005年に同80万トンに増産する。根岸製油所(横浜市磯子区)や水島製油所(岡山県倉敷市)の設備を100億円程度かけて増強し、生産能力を高める。05年度以降は現在、サウジアラビアで実証試験中のHSFCC(超過酷流動触媒分解装置)の実用化を検討し、同100万トン体制に向けた体制整備を進めたい考えだ。

重油留分については、これまでもFCC(流動触媒分解装置)を用いてガソリンに改質するなどの需要対応を進めてきた。今後はエチレンよりも付加価値が高く、自動車部品や家庭雑貨などで利用が進むプロピレンとしての活用を拡大する。

増産は新日本石油精製の根岸製油所と水島製油所、新日本石油化学の川崎事業所(川崎市川崎区)の設備増強で対応する。年間100万トン体制については、05年度以降の中期経営計画に盛り込む方向で検討する。現在、サウジの大学と共同で研究しているHSFCCの実用化を含め世界最先端の機能を持たせた増強計画になるとみられる。

これまで製油所では、FCCなど2次装置の活用を通じ、原油から生産する軽質油(ガソリンや軽油、灯油など)の量、比率を拡大するとともに、化学製品の原料であるエチレンなどを製造してきた。しかし、エチレンは中国の生産急増を背景に、国内の製油所で生産するメリットが薄れている。新日石はこうした状況から石油製品と付加価値の高い化学製品原料を製造できる高機能製油所への移行を進めるのが得策と判断した。

将来はHSFCCの導入による燃料以外の化学材料生産余地を拡大するなどの対応を通じ、気候変動や産業動向の変化に柔軟に対応できる次世代製油所を構築する。

2004/1/26 東洋エンジニアリング

TEC,プロピレン増産技術を適用した国内2基目のプラントを受注

― 新日本石油化学㈱浮島工場向けにABBルーマス社「OCTプロセス」採用 -

東洋エンジニアリング株式会社(TEC、取締役社長

広瀬

俊彦)は、このたび、新日本石油化学株式会社(本社 東京、取締役社長

西部

孝)より、ABBルーマス社のプロピレン増産技術であるOCT(プロセス)を適用したプラント建設の設計業務を受注いたしました。

これは、「プロピレン生産体制強化」を目指して同社が計画を進めている、浮島工場のプロピレン生産能力を現行の年産30万トンから45万トンに増産するプラントを建設するもので、TECの所掌範囲はABBルーマス社の技術をベースにした基本設計及び詳細設計、プラントの完成は2005年内を予定しています。

TECは市場でのプロピレン増産への需要の高まりに対し、ABBルーマス社との長年の技術提携に基づき、設備投資の経済性に優れ、世界で唯一商業プラント実績のある「OCTプロセス」についての営業展開を、国内外(国内は独占的な提携)にて積極的に行なっています。

<プロジェクト概要>

■ 客先 :

新日本石油化学株式会社

■ 建設地 :

同社・浮島工場(神奈川県川崎市川崎区浮島町)

■ 対象設備 :

OCTプロセスによるプロピレン製造設備

■ ライセンサー : ABBルーマス社(ABB Lummus

Global Inc.:本社 米国ニュージャージー州)

■ 役務範囲 :

基本設計及び詳細設計

■ プラントの完成: 2005年

■ 受注の意義

*

今回、触媒を使ってブテン類とエチレンからプロピレンを生産するプロセス

「OCTプロセス」での国内2基目の実績となる。

*

今回国内で初めて、原料のブテン類を主に新日本石油精製(株)の

流動接触分解(FCC)プラントから取り入れるので、今後の石油精製と石油化学の

インテグレーション推進にも大きく貢献する。

日本工業新聞 2004/2/2

昭電がエチレンの生産体制整備、3年でコスト50億円削減

http://www.jij.co.jp/news/chemical/art-20040201180520-BTRTRSQMNK.nwc

昭和電工は、九州・大分市の生産拠点である大分石油化学コンビナートのエチレン生産設備で、2000年に休止していた分解炉1基を4月から再稼働させるほか、豊橋技術科学大学(愛知県豊橋市)と共同で開発した品質の違う原料を最適制御し調整できる「最適原料フィードシステム」を今夏に導入し、原料の多様化を進める。設備を手直しすることで、より安価な原料も使用できる体制を整えて生産コストを削減。03年からの3年間で約50億円のコストダウンを目指す。

石油化学コンビナートでは、石油精製で生産されるナフサ(粗製ガソリン)を中心にLPG(液化石油ガス)やNGL(天然ガソリン)を分解炉で熱分解し、エチレンなどの石化基礎原料を生産している。国内ではナフサが90%以上使用されている。エチレンは、レジ袋などになる汎用合成樹脂のポリエチレン(PE)などの原料に使用される。

昭和電工は、00年にエチレンの生産系列を統合した際、古い分解炉を一部休止していたが、このうちの1基を4月に再稼働させることで、従来使用しにくかった原料も使用できるようにする。すでに、NGLやブタンなどナフサ以外の原料使用率が約4割に達しているが、ガスオイル(粗製灯油・軽油)などの使用も検討し、原料の多様化を進める。

また、豊橋技術科学大学と共同で、品種の違う原料を最適制御して生産設備に投入できる最適原料フィードシステムを開発、今夏に導入する。エチレンやプロピレンなどの石化製品は、原料の品質が異なると、収率や品質に差が生じるが、原料の混合といった調整を自動で制御することで、品質の安定を実現する。

また、より安価な原料の使用にもつながる。昭和電工のエチレン生産設備は、定期修理を実施しない年で、年間67万トンの生産能力がある。02年には、リアルタイム・オプティマイザー(RTO)と呼ばれる各工程における温度や圧力などの条件を自動的に最適化することで、生産効率を高められるシステムを導入した。

さらに、分解炉の再稼働や、最適原料フィードシステムの導入で、原料の多様化を進める。

日本経済新聞 2004/2/2

荏原 コンビナート省エネ支援 電カ、工場間融通で1割減

荏原はコンビナートや工業団地の省エネルギーを支援する事業を始める。立地する工場間で自家発電の電力や熱を融通し、全体の電力使用量を1割程度削減する。素材産業などは単独の工場では省エネが限界に近づいており、企業の枠を超えた手法を提案して省エネを後押しする。自治体などとも協力し、2010年度に100億円の売り上げを目指す。

第一弾として山口県から周南市のコンビナートの省エネルギー計画の策定業務を受託した。荏原は全体のとりまとめや廃棄物を使う発電システムなどを担当。電力制御などの技術を持つ三菱電機や三菱重工業、中国電力子会社のエネルギア・ソリューション・アンド・サービス(ESS、広島県大野町)と協力し、省エネシステムを開発する。

同コンビナートには東ソーやトクヤマなど11工場が立地。電気や熱などのエネルギー使用量は原油換算で年369万キロリットルに上る。工場の稼働状況に応じて余剰電力を融通しあうほか、熱電併給(コージェネレーション)システムや工場内で発生する廃棄物を使う発電設備を導入。電力や燃料の購入を削減する。

2012年をメドにシステムを整え、エネルギー使用量は約8%、二酸化炭素(CO2)排出量は年約80万トン削減を目標にする。投資は各工場が負担するが、電力会杜からの購入電力を自家発電などで安く調達し、3年程度で投資を回収できるよう計画を詰める。

企業間の電力売買は法律で認められていないが、構造改革特区制度を活用すると工場間で電力や熱を融通できる。荏原は公共投資の抑制で主力のごみ焼却炉の需要が低迷、エンジニアリング事業の強化を図っている。山口県での省エネ事業をモデルに新たな収益源へ育てる。

コンビナートや工業団地全体で環境対策を進める動きは広がりつつあり、新日本製鉄や三菱化学などは北九州市で省エネや廃棄物の再資源化・エネルギー利用で協力する計画を打ち出している。

日本経済新聞夕刊 2004/2/3

三井化学、千葉のコンビナート事業 出光系2社と提携

発表

出光興産、出光石油化学の出光グループ2社と三井化学は3日、千葉県市原地区の石油化学コンビナート地区を対象に競争力強化へ向けた包括提携で基本合意した。石沖精製と石油化学の業態の枠を超えて、効率的な製品の生産や融通を通じた共同でのコスト削減策を具体化する。

三井化学は昨年3月、同じ千葉地区に工場を持つ住友化学工業との経営統合が白紙となったのに伴い、出光グループとの提携に方針転換した。主に出光2社は石油化学の上流、三井化学は下流が主力で提携効果が期待できる。

2004/2/3 三井化学/出光興産/出光石油化学

千葉地区における提携に向けた包括的検討の開始について

http://www.mitsui-chem.co.jp/whats/040203.pdf

出光興産株式会社(本社:東京都千代田区、社長:天坊昭彦)と出光石油化学株式会社(本社:東京都墨田区、社長:厩橋輝男)および三井化学株式会社(本社:東京都港区、社長:中西宏幸)は、この度、千葉地区における業務提携の具体化に向けて、包括的に検討を進めることに合意し、本日意向書を締結しましたのでお知らせします。

3社は、石油精製・石油化学事業の国際競争が激化するなか、これまで個別企業毎に行ってきた合理化等の取り組みだけでは限界があるとの共通認識に基づき、千葉地区における業務提携の可能性について予備的な検討をしてきました。

本意向書の締結に基づき、今後3社は、原料・留分から石化製品、また、工場基盤・業務を含めた幅広い領域にわたり、石油精製と石油化学という業種や企業の枠を超えた業務提携の検討を進め、千葉地区コンビナートの国際競争力の強化を目指していきます。

この業務提携を具体化することにより、3社は各々の経営戦略を推進していきます。

出光グループは石油精製と石油化学のインテグレーションを更に推し進め、「石油精製の高度化による原料・留分の付加価値向上」と共に、「製油所・石油化学工場のコスト競争力強化」を図っていきます。

三井化学は石油化学事業構造の抜本的な変革、即ち「分解原料の多様化」「プロピレンセンター化」「差別化」を促進していきます。

なお、今後は具体案の合意に至ったものから、逐次実行していく所存です。

化学工業日報 2004/2/4

千葉地区コンビナート、三井化学、出光グループと包括提携

精製ー石化統合展開で競争力

出光興産、出光石油化学、三井化学の3社は3日、千葉地区における業務提携の具体化に向け、包括的に検討を進めることで合意し、意向書を締結したと発表した。3社は今後、原料・留分、石化製品、工場基盤・業務を含めた幅広い領域にわたり、業種や企業の枠を乗り越えた業務提携の検討を進め、千葉地区コンビナートの国際競争力の強化を巨指す。

両グループは、会社単位での合併については念頭にないものの、石化事業の実質的な一体化の可能性や製品ごとの事業統合などを含め、包括的で深い業務提携を検討していくとしている。具体策は明らかにしていないが、石化原料や石油留分の相互のやりとりに向けた貯蔵タンクやパイプ類の設備投資、合成樹脂事業やフェノール系事業の統合、共同投資による電力・ユーティリティ設備の建設などが想定される。

3社はこれまで、石油精製、石油化学事業の国際競争が激化するなかで、個別企業ごとの合理化だけでは限界があるとの共通認識に基づき、千葉地区における業務提携の可能性について予備的な検討を進めており、今回の合意にいたったもの。業務提携を具体化することにより、出光グループは石油精製と石油化学のインテグレーションをさらに推し進め、「石油精製の高度化による原料・留分の付加価値向上」とともに「製油所・石油化学工場のコスト競争力強化」を図る。

一方、三井化学は「分解原料の多様化」「プロピレンセンター化」「差別化」といった石油化学事業構造の抜本的な変革を推進していくとしている。

「業界"再編"いよいよ」ポリオレフィン焦点 他社参画も

三井化学と出光興産・出光石化の提携は、三井化学と住友化学の経営統合の解消により硬直化したかにみえた化学業界の再編を、再び活発化させる起爆剤となりそうだ。

石油精製と石油化学の連携により、いわゆるコンビナートの競争力を高める動きは、両業界にとってグローバル競争を生き残るための切り札になるとみられている。とくに両グループが今後、事業統合までをも含めた根本的な提携策に踏み切れば、他の石油精製、石化企業を大きく刺激し、同様の再編を促がすことになる。こうしたなかで、千葉地区では石油精製と石油化学の連携による産業基盤の強化を目指すコンビナート・ルネッサンス計画が始動する。今回の包括提携の動きは、これをとらえて具体的な事業再編を実施、競争力の改善に結び付ける狙いがある。

さらに、三井と出光が提携を実施する千葉地区は、日本のエチレン生産の約35%が集中する日本最大の石化拠点であり、住友化学や丸善石油化学など隣接する石化センターを巻き込んだ業界再編に発展する可能性もある。

とりわけ焦点になるのは、再構築が必至とされるポリオレフィン事業。三井化学と住友化学が事業統合を通じた生産再構築を断念したことで、市場での最大関心事は千葉地区での“次の提携"に向けられていた。今回、両グループ提携の主要テーマの一つになるのは確実だ。このアライアンスに他社が参画する可能性も高い。

石油精製はガソリンをはじめとした石油製品市場の競争激化とともに、中期的な需要停滞が進むとみられている。こうした状況を打開する方策として、芳香族製品など付加価値の高い領域への生産シフトが表面化している。石化産業との連携・一体化は双方にとって電力などのインフラを共有するという意味でも重要性が高い。

今回の提携交渉の本格化について、三井化学はこれまで事前交渉を重ねてきたとしながら「原燃料の効率化やインフラ共同化、そして(ポリオレフィンなど)事業再構築での連携など検討すべきテーマが絞り込まれてきた」と指摘、年度内にもいくつかの成果が上がることを示唆。

一方、出光興産は石油製品市場の環境が厳しくなるなかで、何をつくれば利益パフォーマンスの最大化につながるのか考える局面になった、とアライアンスの背景を説明、「近く、3社によるワーキンググループを立ち上げて具体策を詰める。他社の参加も競争力強化につながるものであれば、積極的に受け入れたい」と"千葉連合"の拡大にも言及している。

Chemnet Tokyo 2004/2/18

三菱化学、今春にもガスオイルを採用へ

水島でエチレン年産6万tの分解炉を利用して

三菱化学は、政府による関税暫定措置法と租税特別措置法の改正ならびに省令の追加が実施され次第、ガスオイルの採用に踏み切ることになった。

同社水島事業所内に保有している合計19基のナフサ分解炉のうちのエチレン年産6万t能力の炉を使って、ガスオイルを石油化学原料の一つとして活用していく計画。同社の場合は専用タンクをかねてから保有しており、また配管もすでに整備できているので法整備が完了すればただちに採用を開始できる状態にあるという。これが実現すると、わが国の石油化学企業によるガスオイルの本格採用の第1号となる。

同事業所のエチレンプラントの生産能力は定修スキップ年ベースで年産49万6,000t。したがって、同6万t炉をガスオイル用にフルに利用した場合の同事業所のガスオイル依存率は12%ということになる。鹿島事業所の設備を合わせた場合の構成比は4.3%となる。

これまでわが国の石油化学企業は長年にわたって原料のほとんどをナフサに依存してきた。02年のナフサ依存率は97%で、米国の12%はむろんのこと西欧の67%や日本を除くアジアの74%をも大きく上回っている。ナフサ以外の原料としてはLPGと重質NGLが時折使用されるが、それも02年の場合で全体の3%を占めるにとどまっており、ガスオイルについては税制が阻害要因となって使用例はゼロの状態が続いてきた。日本を除くアジア諸国のガスオイル構成比は7%、西欧は6%、米国は4%となっており、このためわが国の石化企業の多くが国際競争力の維持・強化の促進策の一つとして諸外国と同じガスオイルの免税化を政府に強く働きかけてきていた。その結果、16年度から免税措置が講じられることとなった。

なお昭和電工は、すでに大分エチレン工場にNGLとともにガスオイルも利用可能な分解炉を設置済みで設備面での対応を完了している。このため今後は原料の選択肢がさらに広がるとして、ガスオイルの導入に期待している。ただ現行関税法では、ナフサとNGLに認められているタンク内の「同時蔵置」がガスオイルには認められていない。同社では「ナフサタンクの有効利用の点からも、早期に3原料の同時蔵置が可能となるよう法整備してほしい」といっている。同社が2003年に使用したオレフィン原料の構成比はナフサ約73%、NGL約25%、ブタン約3%となっている。

日本経済新聞 2004/2/20

巻き返す素材産業 原料高騰 確保急ぐ

鉄鉱石、鉄くず、ナフサ、銅、古紙など素材原料の国際価格が高騰し、素材産業の不安村料に浮上してきた。資源の輸出大国だった中国の経済急成長が波乱要因だ。素材各社は自助努力で調達先の多様化を模索する。

昨年12月、石油化学業界に朗報が届いた。ナフサ(粗製ガソリン)に代えて灯油・軽油を石化原料として使う際の免税措置が、2004年度税制改正で認められたのだ。原料の97%をナフサに頼ってきた石化業界は「原料多様化の突破口が開けた」(正野寛治・石油化学工業協会会長)。

ナフサ依存から脱却を急ぐのは、相場に業績をほんろうされるからだ。1月中旬も1トンあたり392ドルと2003年の最安値から8割近く上昇。昨年のイラク戦争時の最高値だった387ドルも上回り、化学各社は1月中旬から連日のように石化製品の値上げを打ち出す。

国内消費量の14%にあたる年450万トンのナフサを使う三菱化学は、「灯油・軽油なら年22万トン分はすぐに使える」。水島事業所(岡山県倉敷市)で分解炉やタンクなどの関連設備はすでに整備済み。免税に関する諸制度が整い次第、利用を始める。灯油・軽油とナフサの価格比較で安いほうを使えるようになり、「原料利用の自由度で欧米石油メジヤーや中東勢とのハンディが薄れる」と期待する。昭和電工も非ナフサ比率を25%から2年後には50%まで高める方針だ。

輸入ナフサ 6割

単一国としては韓国の石油会社からの調達比率が25%前後で最多

国産ナフサ 4割

8割以上を中東から調達した原油を国内で精製し供給

2004/02/12 昭和電工

大分エチレン製造設備 4年連続運転の認定取得について

http://release.nikkei.co.jp/detail.cfm?relID=64969

昭和電工株式会社(大橋光夫社長)は、大分石油化学コンビナート(大分市、代表:工藤晃史執行役員)のエチレン製造設備に関して、高圧ガス保安法に基づく認定保安検査実施者および認定完成検査実施者に関わる認定の追加申請を2003年に行い、この度、経済産業大臣認定を取得しました。

今回の認定取得により、当社のエチレン製造設備の定期修理サイクルは、これまでの2年に1回から4年に1回となり、次回の定期修理は2006年となります。

この認定制度は、保安防災上重要な運転管理、設備管理、保安防災管理の各レベルが優良であると認定された事業者に、自らの設備の保安検査等を行う資格を認めるものです。

当社エチレン製造設備は、2000年9月に1系列年産60万トン*体制に戦略的縮小を行って以来高稼働率をキープするとともに、省エネルギー、原料の多様化、オプティマイザーによる最適運転条件の追求等によるコストダウンおよび競争力強化施策を積極的に進めております。これらに加え、今般の定期修理サイクル延長により、当社エチレン製造設備の競争力が一段と強化されます。

また、当社エチレン製造設備は、ガスオイル(粗製灯油・軽油)**の使用に際し特段の設備投資を必要としません。このため原料選択の幅が大きく広がることから、ガスオイルの積極的な活用を計画しております。

なお当社は、多様化する原料を最適な条件で製造設備に供給する「最適原料フィードシステム」を豊橋技術科学大学と共同開発中で、今夏より使用開始を予定しています。

当社は現在推進中の連結中期経営計画「プロジェクト・スプラウト」において、石油化学事業の競争力強化を図っております。

本事業の中核である大分コンビナートは、国際的に勝ち残るコンビナートを目指し、エチレン製造設備のみならず、酢酸、酢酸エチル等の有機化学品事業等で、今後とも競争力強化に向けた各種施策を積極的に展開してまいります。

*2003年末時点の能力

定期修理年度:58.1万トン

非定期修理年度:65.3万トン

(平均:63.5万トン)

**2004年度税制改正で、ガスオイルの石油石炭税が免税される予定

2004/5/13 三菱化学

鹿島事業所オレフィン・アロマセンター原料多様化対応について

http://www.m-kagaku.co.jp/newsreleases/2004/20040513-1.html

三菱化学株式会社(住所:東京都港区、社長:冨澤

龍一)は、当社鹿島事業所(住所:茨城県 神栖町)のオレフィン・アロマセンターにおいて、競争力強化のため原料多様化対応の設備増強を実施いたします。

今回の投資の目的は、今後数年間ひっ迫の深刻化が予想されるナフサへの依存率を低め、コンデンセート*、灯・軽油等の重質原料の使用を可能とし、且つ、誘導品の需給、市況の動きにあわせて、プラント運転モードの選択範囲が広げることができる、よりフレキシビリティのあるセンター運営体制を実現することにあります。

具体的には、重質原料を使用することにより、既設分解炉からのオレフィン生産量が低下することから、分解炉を一炉増設いたします。それに併せて、プロピレンとベンゼンの精製系を改造し、それぞれ5-7万トン分増産が可能な設備とします。エチレンの生産能力は、精製能力の関係から、現状とほぼ変わらない予定です。本設備増強工事の投資額は40億円強で、本年の5月に着工し、来年2005年の12月に完成の予定です。

当社は、上記の他、コスト低減の一つの手段として、同一コンビナートに立地する石油精製会社との連携強化を進展させており(コンビナート・ルネサンス計画を含む)、また、鹿島経済特区構想については行政との連携を深め、官民一体となって具体的な施策に取り組みはじめているなど、オレフィン・アロマセンター(鹿島・水島)の国際競争力をさらに強化してまいります。

* コンデンセート :

油田・ガス田から随伴される溜分で、ナフサに比べ比重が0.74前後と重く、超軽質原油の範疇に入るもの。

日本経済新聞 2004/8/25

石化製品生産時の余剰成分 東ソー、原料に再利用 ナフサ高に対応

東ソーは原料ナフサ(粗製ガソリン)から石化製品を生産した際の余剰成分を、原料に再利用する設備を四日市事業所(三重県四日市市)に来春導入する。石化業界では原油価格上昇とアジアでの需要増大でナフサ価格が高騰し、ナフサ以外の原料活用が課題となっている。昭和電工などは灯軽油を利用する方針だが、東ソーは余剰成分を活用し、原料の5%をまかなう。

原料に再利用するのはナフサを分解して得られる石化製品の中から、合成ゴムの原料を除去した余剰成分。この成分は年12万キロリットルあり、通常は燃料に利用しているが、水素を添加すれば原料として使えるという。水素の添加設備は2005年春に実施する定期修理に合わせて設置、稼働後はナフサに混ぜて使う。投資額は6億5千万円を見込む。

東ソーは現在、石化原料にはナフサしか利用しておらず、消費量は年間240万キロリットルに上る。だが、2003年10-12月に1キロリットルあたり2万4千円だった国産ナフサ価格は2004年7-9月には3万1千円を超える見通しで、今後さらなる上昇も予想される。

こうした状況を受け、収益に与える影響を軽減するため、石化各社はナフサ依存率を下げる原料多様化を模索している。昭和電工は今年度から石油石炭税が免税措置となった灯軽油を、9月にも原料として使い始める予定。三菱化学も鹿島事業所(茨城県神栖町)に灯軽油などを使いやすくする設備を2005年末に導入、原料の非ナフサ比率を現在の5%から15-20%に高める計画だ。

非ナフサ原料としては灯軽油の他、重質NGL(天然ガソリン)もあるが、東ソーは余剰成分の再利用という他社にないやり方で原料価格上昇の影響を和らげる。

日本経済新聞 2004/8/27

新日本石油化学 石化原料に軽油活用

新日本石油化学は10月から軽油を石化原料として活用する。軽油と灯油は今年度からナフサ(粗製ガソリン)同様、石化原料として使う場合、石油石炭税が免税になったため、原料としての活用を石化各社が模索している。

ナフサ高が続く中、比較的割安な軽油を活用し、原料に占めるナフサ以外の比率を2006年度までに30%程度まで高める。

同社は現在、石化原料のほぼ全量にナフサを利用している。軽油はナフサと成分の比率が異なるため、生産設備に手直しが必要になることもあるが、同社の川崎事業所(川崎市)ではこのほど、既存設備でも軽油の活用に問題ないことが確認できた。当面は原料の10%をメドに利用する。

日本経済新聞 2004/9/18

エチレンからプロピレンへ 石化大手、主カ製品を転換

三井化学の大型設備稼働 収益高め競争力確保

石油化学大手が主力製品を、競争の激しいエチレンから、収益性の高いプロピレンに切り替え始めた。三井化学は17日に大阪工場(大阪府高石市)で新たなプロピレン製造装置を稼働。プロピレンの生産量がエチレンを上回る国内初の石化プラントにする。中国や中東で大型エチレン設備の建設が相次ぎ国際競争が激化する中、新日本石油化学や旭化成もプロピレンヘの生産シフトを進め、事業構造転換を急ぐ。

三井化が運転を始めたのはエチレンと合成ゴム原料のブタジエンなどを反応させてプロピレンに転換する装置。日本メーカーで初めて導入した。投資額は約40億円。ナフサ(粗製ガソリン)を分解・精製してできる基礎原料の割合はエチレン1に対し、プロピレン0.6、ブタジエンなどが0.4で、これまで比率を変えにくかった。新装置導入で大阪工場の製品構成はプロピレンが50%増の年42万トン、エチレンが9%減の同41万トンとなり、生産量が逆転する。

三井化は市原工場(千葉県市原市)でも提携先の出光興産と協力してプロピレンの生産比率を高める方針。ナフサの分解設備を持つ石化プラントは「エチレンセンター」と呼ばれる。三井化は他社に先駆けて一部プラントを「プロピレンセンター」に移行した格好になる。

来年には新日石化学も川崎工場(川崎市)で三井化と同様の装置を稼働。旭化成も水島製造所(岡山県倉敷市)で類似技術を導入する。

プロピレンは自動車部品や光ディスクの原料として需要が急拡大。三井化は生産が追いつかず、不足分を外部から調達している。新装置導入で自給率が高まり、年10億円以上のコスト削減効果が見込めるという。

エチレンもアジアで需要が伸びているが、中東産油国が安価なエタンガスを原料に供給力を拡大しており、日本の製造コストでは対抗できない。プロピレンはエタンから精製できないため今後も供給不足が続き、日本での生産でも国際競争力を確保できる見通しだ。

平成16年1月26日

東洋エンジニアリング

TEC,プロピレン増産技術を適用した国内2基目のプラントを受注

-新日本石油化学㈱浮島工場向けにABBルーマス社「OCTプロセス」採用-

http://www.toyo-eng.co.jp/jp/news/15/160126-j.html

東洋エンジニアリング株式会社(TEC、取締役社長

広瀬 俊彦)は、このたび、新日本石油化学株式会社(本社 東京、取締役社長

西部 孝)より、ABB

ルーマス社のプロピレン増産技術であるOCT(プロセス)を適用したプラント建設の設計業務を受注いたしました。

これは、「プロピレン生産体制強化」を目指して同社が計画を進めている、浮島工場のプロピレン生産能力を現行の年産30万トンから45万トンに増産するプラントを建設するもので、TECの所掌範囲はABBルーマス社の技術をベースにした基本設計及び詳細設計、プラントの完成は2005年内を予定しています。

TECは市場でのプロピレン増産への需要の高まりに対し、ABBルーマス社との長年の技術提携に基づき、設備投資の経済性に優れ、世界で唯一商業プラント実績のある「OCTプロセス」についての営業展開を、国内外(国内は独占的な提携)にて積極的に行なっています。

<受注概要>

| ◆客先 |

: |

新日本石油化学株式会社 |

| ◆建設地 |

|

同社・浮島工場(神奈川県川崎市川崎区浮島町)

|

| ◆対象設備 |

|

OCTプロセスによるプロピレン製造設備

|

| ◆ライセンサー |

|

ABBルーマス社(ABB Lummus Global

Inc. : 本社ニュージャージー州) |

| ◆役務範囲 |

|

基本設計及び詳細設計 |

| ◆プラントの完工予定 |

|

2005年 |

| ◆受注の意義 |

* |

今回、触媒を使ってブテン類とエチレンからプロピレンを生産するプロセス

「OCTプロセス」での国内2基目の実績となる。

|

| |

* |

今回国内で初めて、原料のブテン類を主に新日本石油精製(株)の

流動接触分解(FCC)プラントから取り入れるので、今後の石油精製と

石油化学のインテグレーション推進にも大きく貢献する。

|

2004/9/30 日本経済新聞夕刊 三社発表

ベンゼン製造施設 出光が再稼働へ 三井化・住友化が費用負担

出光興産は30日、休止しているベンゼンプラントの再稼働を決めた。ベンゼンは樹脂や合成繊維の原料となるもので、再稼働に必要な費用約80億円は三井化学と住友化学工業が負担し、生産したベンゼンは両社に折半供給する。ベンゼンは石化製品の中でも価格の高謄が著しく、年初の2倍になっている。出光はユーザーである両社に資金負担を求める形で増産する。

再稼働するのは旧出光石油化学の千葉工場(千葉県市原市)内に立地する年産約25万トンのベンゼンプラント。ベンゼンは家電製品の外枠や食品容器に使うポリスチレンや光ディスクなどに使うポリカーボネート、合成繊維のナイロンなどの原料の一つ。世界的に需給がひっ迫し、年初から価格が高騰。ポリスチレンメーカーのなかには原料不足から採算が悪化し、一部では減産を強いられている。

三井化学はポリカーボネート原料の、住友化学はナイロン原料の大手で、ともにベンゼンの安定確保に苦しんでいた。両社は出光興産の遊休プラントに着目。再稼働にあたって一部設備の更新などの費用を負担した上で、生産品を年12万5千トンずつ引き取ることで出光と基本合意した。

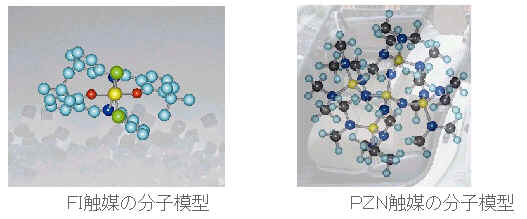

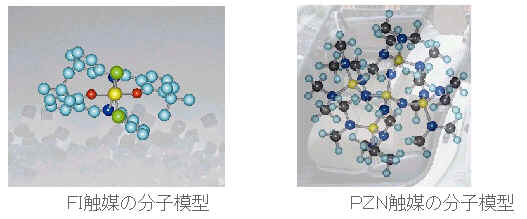

日本経済新聞 2004/10/8

三井化が新型触媒開発 高機能材、安価で合成

汎用樹脂原料 人工骨などに

三井化学はエチレンなど安価な基礎化学原料から、大画面ディスプレー向けフィルムや人工骨などの高機能材料を合成できる新型触媒を開発した。既存の生産設備を使えるため、電子材料や生体材料の生産コストを大幅に低減できる可能性がある。合成樹脂分野は国際競争が激しく、化学メーカーは高付加価値製品のコスト削減にしのぎを削っている。同社は2005年度にも新技術を実用化し、競争力強化につなげる。

現在、エチレンやプロビレンなどから作った汎用樹脂はゴミ袋や容器類、衣装ケースなどが主な用途。高付加価値の電子・生体材料などを作ろうとしても、必要な機能や性能を実現するのが難しかった。

新触媒を使うと、液晶やプラズマパネルなどに張ってちらつきを防ぐ乱反射防止フィルムや軽くて丈夫な人工骨、防弾チョッキ素材などを合成できる。この触媒は原料物質の分子の長さや配列、結びつき方をナノ(ナノは10億分の1)メートル単位で制御する働きがあり、汎用樹脂から従来にない機能を引き出せるようになった。

三井化学は新技術を使ってエチレン分子が200万個以上連なる新しい樹脂の試作に成功。耐久性や耐熱性の高いワックス、肌になじみやすい化粧品、リサイクルしやすい樹脂などへの応用も有望とみている。

現在、乱反射防止フィルムは有機材料、人工骨はカルシウム系化合物など特殊な素材を使い、汎用素材に比べ価格が1ケタ以上高かった。

新触媒は金属の周りに「フェノキシイミン」という有機物がくっついた構造。原料分子をナノレベルで制御できるほか、エチレンやプロピレンなど混ざりにくい素材同士を分子レベルで結びつける働きがある。

ナノ制御が可能な触媒としてはドイツの研究者が開発した「メタロセン」が実用化しているが、新触媒はこれに比べて分子にバラツキが少ない。

三井化学は既に化粧品や電子部品のメーカーなど10社に新触媒で合成した樹脂をサンプル出荷、性能などの評価を受けている。他の用途開拓も進め、来年度にも自社の生産工程に導入するほか、触媒の外販も検討している。

三井化学 触媒科学研究所

http://www.mitsui-chem.co.jp/

三井化学では、グローバルな事業競争力のカギを握る触媒開発を活性化させるために、単なる「触媒のみ」の研究ではなく、製品を生み出すために必要な「合成経路設計」、その合成経路に使われる「触媒の開発」、さらには「基本プロセス設計」までの一貫した研究開発を目指して、「触媒科学研究所」を2002年4月に設立しました。

触媒科学研究所では、触媒の持つ「高効率」と「高選択」を生かして、未来の地球を考えた低環境負荷生産プロセスや機能性製品を生み出す研究開発をしています。三井化学がこれまでに培ってきた「触媒技術」、「有機合成技術」、「プロセス化技術」を基盤にして、「計算科学を利用した分子設計」、「最新の表面解析」、「コンビナトリアルケミストリー」、「ナノテクノロジー」などの技術を取り入れて、次々と新技術や新製品を創造しています。

分子触媒の研究では、分子触媒の自由に分子設計できる利点を生かして、「○○できる触媒がほしい」との想いで設計した触媒を創り出しています。「世界一高活性なオレフィン重合触媒を作ろう」との想いで創造されたフェノキシイミン(FI)触媒は、狙い通り世界最高のエチレン重合活性を示します。 また、従来のオレフィン重合触媒では合成が困難であった極低分子量ポリマー、超高分子量ポリマーなど構造を思い通りに制御したポリオレフィンの合成が可能な触媒も生み出され、ポリオレフィンの地図を塗り替えています。

「環境に優しいプロセスにしたい」との想いで創造されたホスファゼン触媒は、触媒には珍しく金属原子を含みません。この触媒は過酷な条件を必要としていた反応を穏和な条件で進行させることができ、環境に優しいプロセスを実現します。

さらに、夢のような "ものづくり" を目指して、次々と新しい触媒を生み出しています。

2004年10月28日 旭化成ケミカルズ

オメガプロセス(オレフィン系原料の接触分解)導入について

http://www.asahi-kasei.co.jp/asahi/jp/news/2004/ch041028.html

旭化成ケミカルズ株式会社(本社

東京都千代田区 社長 藤原

健嗣、以下旭化成ケミカルズ)は、ナフサ熱分解法によるオレフィン製造設備に比べて大幅にエネルギー使用量を低減できる接触分解装置である「オメガプロセス」を開発し、2005年末完成を目処に水島製造所内に実証プラントの建設を行うことを決定しましたので、お知らせいたします。

1. オメガプロセス導入の目的

省エネ・副産物活用・コストダウン効果の高いオメガプロセスと灯・軽油などの重質原料化を組み合わせ、水島コンビナートの最適な生産体制を図るとともに、コンビナート全体の競争力を強化します。

2. オメガプロセスの特徴

オメガプロセスは、石化プラントや石油精製プラントから副生するC4・C5ラフィネート(注)を原料とし、当社が開発した独自の触媒を用いて従来熱分解法より低温条件下でエチレン・プロピレンを製造する装置です。反応プロセスはシンプルな断熱型固定床を採用して設備費を軽減することができます。

エチレン1に対しプロピレンが4生成するという、従来法では成し得ない選択的なプロピレン製造を可能にしました。従来のナフサ熱分解法ではエチレンに対するプロピレンの生産比率は0.65が最大でしたが、オメガプロセスを組み合せることで生産比率を0.8にすることが可能になります。

オメガプロセスを導入することにより、当社ではオレフィン(エチレン、プロピレン)生産量あたりのエネルギー使用量を現状より3%以上低減させると同時にCO2排出量も大幅に削減することができます。省エネ、環境対応型のプロセスであることが、「独立行政法人新エネルギー・産業技術開発機構」(NEDO技術開発機構)により認められ、平成16年度エネルギー使用合理化事業者支援事業に採択されています。

オメガプロセス技術は、オレフィン系原料を有する石油化学メーカーのC4ラフィネート、C5ラフィネート、BTX抽出ラフィネート、石油精製メーカーの流動接触分解(FCC)C4留分などに広く適用できるため、今後オレフィン需要がエチレンは減少、プロピレンは増加の傾向と予測されるなかでエネルギー使用量を削減し、かつ、プロピレン生産比率を高める技術として世界の注目を集めるものと期待されます。

(注)

石化プラント副生C4留分からブタジエンを抽出、残ったものをC4ラフィネート-1という。このC4ラフィネート-1からイソブチレンを抽出、残ったものをC4ラフィネート-2という。石油精製FCC副生C4留分からイソブチレンを抽出、残ったものをFCC・C4ラフィネートという。これらを総称してC4ラフィネートという。同様に、石化・石油精製副生C5留分からイソプレンを抽出、残ったものをC5ラフィネートという。

2004年11月22日 三菱化学/ジャパンエナジー/鹿島石油

鹿島地区における包括的連携強化に向けた具体的方策の検討開始について

| 1. |

三菱化学株式会社(本社:東京都港区芝五丁目,社長:冨澤龍一),株式会社ジャパンエナジー(本社:東京都港区虎ノ門二丁目,社長:高萩光紀)および鹿島石油株式会社(本社:東京都港区虎ノ門二丁目,社長:瀬野幸一)は,今般,鹿島地区における石油精製事業と石油化学事業にまたがる包括的な連携強化に向けた具体的方策の検討を開始することに合意いたしました。今後,3社は,具体的な実施事項・方法およびその経済性について詳細な検討を行ってまいります。 |

| |

|

| 2. |

3社は,これまでも鹿島コンビナートの中核企業として,それぞれの事業の特徴を活かしながら,種々の副産物を中心とする留分相互利用等により,同コンビナートの競争力強化のために協力してまいりました。 |

| |

|

| 3. |

しかしながら,近年,石油精製では,石油製品の需要構造変化への対応やCO2対策等の環境対応が,石油化学では,アジアや中東におけるオレフィンセンターの増強計画等への対応が喫緊の課題となっており,鹿島地区の事業所が国際競争の中で勝ち残るためには,3社間の一層高度な連携強化が不可欠となってまいりました。 |

| |

|

| 4. |

このような背景の下,本年5月以降,3社は,石油精製・石油化学の領域を越えて,原料,主製品を含めた抜本的体質強化の可能性を協議してまいりました。今般,その協議をもとに,さらに具体的な方策の検討を行うべく,フィージビリティ・スタディ(経済性評価詳細検討)に着手することとした次第であります。 |

| |

|

| 5. |

具体的には,共同投資も視野に入れつつ,原料の効率的調達・生産を目的とした「原料適正化」と,環境に配慮した石油製品,プロピレン等のオレフィン製品およびベンゼン・パラキシレン等のアロマ製品の効率的増産を目的とした「最適生産」をテーマとして,今後約1年間を目途に詳細な検討を行ってまいります。 |

(参考資料)3社の会社概要および鹿島地区事業所の概要

【3社の会社概要】

1.三菱化学株式会社

(1)本 社:東京都港区芝五丁目33番8号

(2)社 長:冨 澤 龍 一

(3)資 本 金:1,450億円

(4)事業内容:石油化学系製品製造業

(5)売 上 高:1兆9,253億円(2004年3月期連結決算)

(6)従業員数:約33,500名(2004年3月末現在)

2.株式会社ジャパンエナジー

(1)本 社:東京都港区虎ノ門二丁目10番1号

(2)社 長:高 萩 光 紀

(3)資 本 金:200億円

(4)事業内容:石油精製業,石油製品販売業

(5)売 上 高:1兆7,510億円(2004年3月期連結決算)

(6)従業員数:約1,430名(2004年3月末現在)

3.鹿島石油株式会社

(1)本 社:東京都港区虎ノ門二丁目10番1号

(2)社 長:瀬 野 幸 一

(3)資 本 金:200億円

(4)事業内容:石油精製業

(5)売 上 高:3,501億円(2004年3月期個別決算)

(6)従業員数:約390名(2004年3月末現在)

【鹿島地区事業所の概要】

1.三菱化学鹿島事業所

(1)所 在

地:茨城県鹿島郡神栖町東和田17-1

(2)所 長:吉 田 宏

(3)敷地面積:約160万㎡

(4)生産能力:83万トン/年(エチレン生産能力)

(5)従業員数:約640名(2004年3月末現在)

2.鹿島石油鹿島製油所

(1)所 在

地:茨城県鹿島郡神栖町東和田4番地

(2)所 長:古 山 富 夫

(3)敷地面積:約273万㎡

(4)生産能力:19万バーレル/日(原油処理能力)

(5)従業員数:約330名(2004年3月末現在)

日本経済新聞 2005/2/24

旭化成 アジアで原料調達拡大 石化大手と提携

技術供与し安定確保

旭化成の化学部門である旭化成ケミカルズは東アジアの石油化学コンビナートと提携し、高騰が続く原料の調達対策を強化する。コンビナートの副生成物から合繊や樹脂の原料となる石化製品を効率生産する独自技術を提供、代わりに生産物を受け取る。韓国サムスングループや台湾ブラスチック、中国に進出する英BPなどが提携候補となる。技術供与の対価として一定の原料を確保し、不安定な外部購入への依存度を下げる。

コンビナートは中核設備でナフサ(粗製ガソリン)を熱分解し、主に石化基礎原料のエチレンやプロピレンを生産する。同時にできる他の石化製品は日本では合成ゴムなどの原料に用いるが、韓国、台湾、中国の新しい設備では原料に混ぜたり、燃料に使ったりする例も多いという。

旭化成が開発した技術はこうした副生成物を使い、自動車部品や家電製品、包装材料などに使う樹脂や合繊の原料となるプロピレンやベンゼンを生産する。

中国では2005年以降、エチレン年間生産量60万-90万トンの独BASF、英BP、英蘭ロイヤル・ダッチ・シェルなどの大型設備が相次いで稼働する。年内にも提携1号案件を決める。07年末までに外部からの主要石化原料の年間購入量を現在の約50万トンから半減させる方針。

旭化成は石化製品の生産のためプロピレンとべンゼンを年約80万トン使う。自社には約30万トンしか生産能力がないため、半分以上を外部購入に頼ってきた。原料価格の高騰で04年には一部石化製品の減産を強いられるなど、安定確保は難しくなっている。

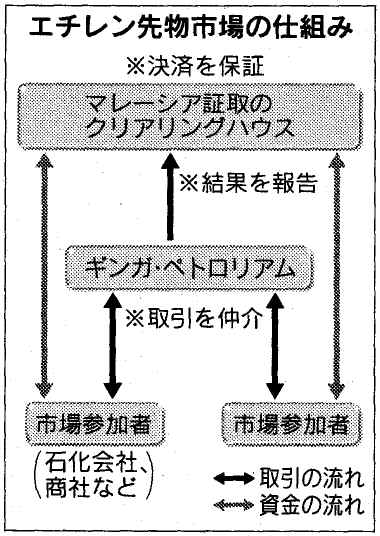

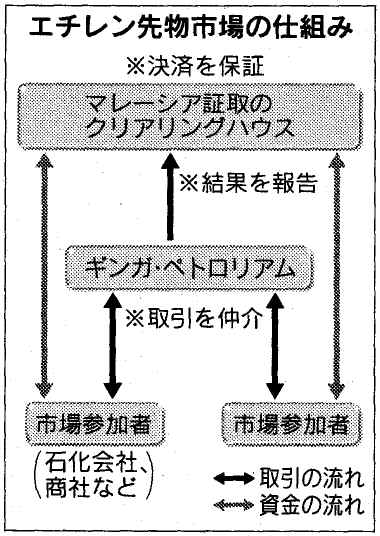

日本経済新聞 2005/3/4

初のエチレン先物市場 シンガポールで来月始動

シンガポールの日系石油ブローカー、ギンガ・ペトロリアムは合成樹脂原料エチレンの世界初の先物市場を4月をめどに創設する。エチレン価格は原油などに連動して乱高下しやすく、価格変動リスクをヘッジ(保険つなぎ)できる先物市場の創設を求める声が多かった。石油化学会社や商社などの参加を促す。

ギンガの計画する先物市場は、翌月決済物から3カ月先まで3つの決済月を設ける。取引は500トン単位でドル建てとする。事前に登録した石化会社や商社、トレーダーに参加者を限定し、ギンガは売買を仲介して手数料を受け取る。

決済はマレーシア証券取引所のクリアリングハウス(清算機構)を使って保証する。ギンガによると、日本企業2社を含む約10社が参加を表明、または検討している。取引は現物の受け渡しを伴わない「差金決済」を基本とするが、最終取引日に現金で精算したり、EFP(先物と現物の交換)を使った現物の受け渡しも可能にする。成約価格は情報会社を通じて毎日公表し、アジアのエチレン価格の指標になることを目指す。

経済産業省によるとアジアのエチレン生産量は年間約3千万トン。現状は店頭(OTC)市場のスポット(当用買い)価格が指標となっているが、スポットの取引量は「年30万トン程度」(ギンガ)。アジア域内のエチレン流通量の1%で、わずかな需給変動で価格が乱高下しやすかった。

ギンガは日系商社や金融機関のトレーダーが中心となって1998年に設立した独立系石油ブロ-カー。シンガポールを拠点に活動し、石油製品、エチレンなどの店頭取引の仲介で実績がある。石油化学製品の先物取引では、ロンドン金属取引所(LME)が世界初の合成樹脂先物を今年5月をめどに始める予定。

2005/6/14 新日本石油

仙台製油所の高付加価値化について

~第3次連結中期経営計画の大型設備投資~

http://info.eneos.co.jp/press/2005_2006/e71_pr_20050614_01.html

当社(社長:渡

文明)は、石油精製部門である新日本石油精製株式会社(社長:小沢稔)の仙台製油所(所長:和田昭二)において、高付加価値型製油所の実現を目指し、石油化学製品の増産と副生ガスを利用した高効率発電設備を建設することを決定しましたので、お知らせいたします。

当社グループは、今後、中国を中心に石油化学品需要がますます拡大することが見込まれるアジア市場をにらみ、第3次連結中期経営計画において、CRI(Chemical

Refinery Integration:石油精製と石油化学の一体化)を推進していく事業戦略を策定しております。

今回の石油化学製品の増産は、その一環として、特に需要の増加が見込まれるプロピレンとキシレンの増産設備を建設し、仙台製油所の設備高度化をとり進めるものです。これにより、製品の高付加価値化および製油所の効率化を図ってまいります。

また、この高度化設備から発生する副生ガスを燃料とした高効率発電設備を設置することにより、製油所の自家使用電力をまかなうとともに、発電余力を利用した電気小売(PPS)事業についても検討してまいります。

1.プロジェクトの概要

(1) 製油所所在地

宮城県仙台市宮城野区港五丁目1番1号

(2) 設備建設予定地

宮城県宮城郡七ヶ浜町(仙台製油所内)

(3) 設備投資額 約600億円

(4) 運転開始時期 2007年度目標

(5) 新設装置概要

| 装置名称 |

生産品 |

生産能力 |

| 連続触媒再生式プラットフォーミング装置

|

キシレン* |

30万トン/年 |

| ベンゼン抽出装置 |

ベンゼン |

6万トン/年 |

| プロピレンスプリッター装置 |

プロピレン |

10万トン/年 |

| ガスタービン発電設備 |

電力 |

約10万kW |

*パラキシレンの 増産に貢献

2.第3次連結中期経営計画

当社グループは、第3次連結中期経営計画にて、プロピレンで80万トン/年、パラキシレンで140万トン/年を目標としております。今回の高度化計画の実施後も、この目標の達成に向け更に努力してまいります。

別紙1

<仙台製油所の概要>

新日本石油精製株式会社仙台製油所は地域経済発展の一翼としての期待を担い、1971年7

月に操業を開始した、新日本石油グループの主要製油所です。

現在、東北唯一の製油所として、高品質の各種石油製品の製造を通じ、地域のエネルギー安定供給に中核的な役割を果たしています。

・所在地: 仙台市宮城野区港五丁目1 番1 号

・操業年月日: 1971年7月

・所長: 和田昭二

・敷地面積: 約150万㎡

・原油処理能力: 145,000バレル/日

【沿革】

昭和46 年(1971 年) 7

月 東北石油株式会社仙台製油所として操業開始(常圧蒸留装置40,000

バレル/日)

昭和49 年(1974 年)10 月 常圧蒸留装置100,000

バレル/日に増強

平成4 年(1992 年)11

月 残油流動接触分解装置稼働

平成8 年(1996 年)11 月 重油直接脱硫装置稼働

平成10 年(1998 年) 12 月 ISO9001 認証取得

平成11 年(1999 年) 8 月 常圧蒸留装置145,000

バレル/日に増強

平成11 年(1999 年)12 月 ISO14001 認証取得

平成14 年(2002 年) 4

月 日石三菱精製(株)、興亜石油(株)と合併、「新日本石油精製株式会社」へ社名変更

別紙2

<新日本石油精製株式会社の概要>

| 1.商号 |

新日本石油精製株式会社 |

| 2.事業内容 |

石油製品の製造および売買など |

| 3.設立年月日 |

昭和26年(1951

年)10月1日 |

| 4.本社所在地 |

東京都港区西新橋一丁目3番12号 |

| 5.代表者 |

代表取締役社長 小沢稔 |

| 6.資本金 |

400億円(出資比率:新日本石油㈱100%) |

| 7.決算期 |

3月31日 |

| 8.従業員数 |

2,294名(200

5 年3 月31 日現在) |

| 9.事業所 |

室蘭(北海道)

仙台(宮城県)

根岸(神奈川県) 横浜(神奈川県)

大阪(大阪府)

水島(岡山県) 麻里布(山口県) |

| 10.沿革 |

昭和26 年(1951 年)10 月 |

日本石油㈱とカルテックス社(米国)の折半出資で日本石油精製㈱設立 |

| 平成8 年(1996 年) 4 月 |

日本石油㈱がカルテックス社の全株式を取得、100%子会社とする |

| 平成11 年(1999 年)7 月 |

日石三菱精製㈱に商号を変更する |

| 平成14 年(2002 年)4 月 |

興亜石油㈱、東北石油㈱と合併、商号を新日本石油精製㈱に変更する |

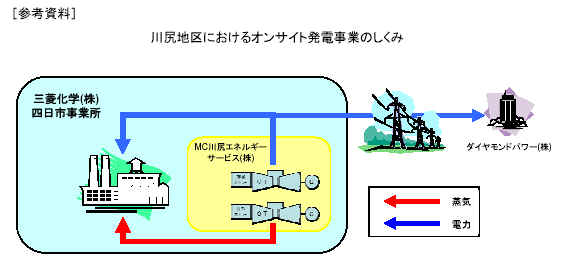

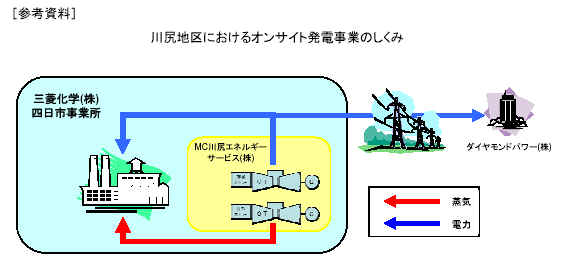

2005/06/22 三菱商事

三菱化学四日市事業所川尻地区 新発電所建設計画について

http://www.mitsubishicorp.com/jp/pdf/pr/mcpr050622HA.pdf

三菱商事と三菱化学株式会社(本社:東京都港区、社長:冨澤 龍一、以下「三菱化学」という。)は、今般、三菱商事が、三菱化学四日市事業所(所在地:三重県四日市市、事業所長:池浦 富久)川尻地区内において天然ガスを燃料とする発電所を建設し、2007年4月より同地区でのユーティリティ(電力及び蒸気。以下総称して「UTT」という。)の供給を開始することで合意しました。

今回のプロジェクトの概要(予定)は以下のとおりです。

| (1) |

三菱商事が100%出資し、2005年3月に「MC川尻エネルギーサービス株式会社」を設立。(以下「MC川尻」という。) |

| (2) |

MC川尻は、本年11月に天然ガスを燃料としたガスタービンコジェネレーション発電設備(発電能力:35MW)の建設を開始し、2007年4月より営業運転スタート、三菱化学に対して川尻地区内で必要なUTTを供給するとともに、余剰電力を電気事業者に販売する。 |

| (3) |

三菱化学は、新発電設備の稼動にあわせて、同社が保有する重油を燃料とした自家発電設備を停止、廃棄する予定です。 |

三菱商事は、以上の取進めにより、川尻地区におけるオンサイト発電事業を展開していきます。三菱商事は、エネルギー(UTT)調達のアウトソーシングという顧客ニーズを捉え、SPC(オンサイト発電事業会社)を顧客毎に設立する形で事業展開しており、ダイヤモンドパワー(株)の電力小売事業との協調も図りながら、更なる事業拡大を目指しています。

三菱化学は、川尻地区における事業状況の変化により、UTT使用量が減少していましたが、今回のUTT供給体制の変更により、事業のニーズに即したエネルギーの供給を受けることが可能となります。

また、今回のプロジェクトを実行することにより、CO2排出量の多い重油から、排出量の少ない天然ガスへ、燃料が転換されることで、川尻地区における環境負荷の大幅な低減が可能となります。

三菱商事及び三菱化学は、川尻地区における相互の事業発展のために、緊密な連携を保ちながら今回のプロジェクトを推進してまいります。

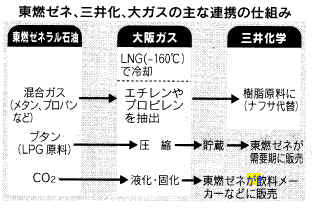

日本経済新聞 2005/7/5

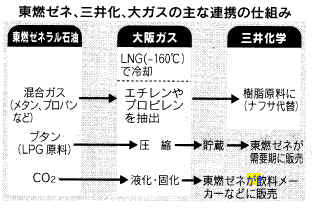

原油高対策で連携強化 東燃ゼネラル・三井化学・大阪ガス

LNG「超低温」活用 樹脂原料のコスト低減

東燃ゼネラル石油、三井化学、大阪ガスの3社は原油高対策でコンビナート内の連携を強化する。液化天然ガス(LNG)の「超低温」を多重活用し、ナフサ(粗製ガソリン)以外から樹脂原料を生産するほか、液化石油ガス(LPG)原料を圧縮・貯蔵して冬場に拡販する。原料コスト削減と収入増が狙いで、コンビナートの競争力向上にもつなげる。他の施設への技術供与も検討する。

3社は工場が隣接する堺・泉北臨海コンビナート(大阪府堺市、高石市、泉大津市)内で連携する。利用するのは大ガスのLNGの「超低温」状態。天然ガスは生産地でセ氏マイナス160度程度でLNGにして、輸入後に気化させて都市ガスや発電燃料に使っている。気化前のLNGの「超低温」を全面的に有効活用する試みは初めて。

連携の一つの柱は、東燃ゼネラルの石油精製過程で発生する、メタンやプロパンガスなどからなる混合ガスの樹脂原料化だ。これまで同社が工場燃料として消費していた混合ガスを、大ガスのLNGの「超低温」で分離したうえ、エチレンやプロピレンを抽出。これを三井化学が樹脂原料として利用する。

三井化学はナフサからできるプロピレンなどを東燃ゼネラルから購入し、樹脂原料に利用していた。原油高騰でナフサ価格の一段の上昇が見込まれるなか、ナフサ以外の原料確保が急務だった。コスト削減効果の算定は今後、詰める。

東燃ゼネラルがLPG原料用に販売しているブタンガスも、大ガスのLNGの「超低温」で体積を常温時より大幅に圧縮し、貯蔵する。価格が上がる冬場に拡販し、収入増につなげる狙いだ。

いずれも3社共同で温度管理などの技術開発と試験を進め、3年後をメドに実用化する。今夏までに大ガスに未利用ガスなどを送る配管や熱交換器を整備する。当面の投資額は約30億円。技術・ノウハウはLNG設備を持つ他のコンビナートに供与していく方針だ。

コンビナート内の企業連携

競争力向上へ多様化

コスト削減や原料転換に踏み込んだ3社の取り組みは、従来の枠組みを超えたコンビナート内連携のモデルになりそうだ。原油・ナフサ高などへの対策は単独企業の努力では限界がある。世界的な競争力強化を迫られる他の国内コンビナートにも、企業連携を深めて未利用資源を活用し、効率改善や環境対策など質の向上を目指す動きが広がる可能性がある。

全国のコンビナートは石油・石化設備を中核に、立地企業が原料やエネルギーを供給し合う「運命共同体」だ。堺・泉北臨海コンビナートでも、三井化学が大ガスに熱源となる水蒸気や温水を送る一方、大ガスは三井化学にアンモニア原料のガスを供給してきた。

3社の連携は原油高対策以外にも広がる。東燃ゼネラルが放出する二酸化炭素(CO2)を「超低温」で飲料原料の液化炭酸ガスやドライアイスに転換し、飲料・食品メーカーなどに販売する。

省エネ対策も取り組みの一つ。これまで東燃ゼネラルのガスタービン方式の自家発電は夏場の出力低下に悩んでいた。三井化学が製造過程で使う純水を「超低温」で冷却し、タービンの吸気部分に噴霧して吸気温度を下げて出力の低減を防ぐ。

素材各社は原油・ナフサ高に対応し、自家発電燃料を石油から石炭に転換したり、石化原料としてナフサ以外の灯油などを利用する動きが広がりつつある。全国にはガス会社と電力会社のLNG受け入れ基地を抱える主要コンビナートが、千葉県袖ケ浦市、三重県四日市市などにある。未利用資源の活用が急務である今、同様の連携が広がる余地は大きい。

2005/10/20 昭和電工

エチレンの原料多様化比率向上に向けた改造工事について

http://www.sdk.co.jp/contents/news/news05/05-10-20.htm

昭和電工株式会社(高橋恭平社長)は、大分コンビナートのエチレン製造に、NGL(天然ガソリン)、ガスオイル(軽・灯油)やLPG等ナフサ以外の原料を使用する比率(原料多様化比率)を最大50%まで高めるため、2006年3月中旬から約40日間予定されているエチレン製造設備の定期修理期間中に、主な改造工事を行います。

当社は、本年を最終年とする中期経営計画で石油化学事業について様々な競争力強化策を実践してまいりました。中でもコストダウンにつきましては、目標の50億円を超過達成できる見込みです。また、現在大分コンビナートは、国内のエチレン製造設備中で最も高い原料多様化比率を実現しております。

しかし、アジア地区で計画されている新設プラントや国内他社との競争に勝ち抜くためには、大分コンビナートを中心にさらなる競争力強化策を講ずる必要があります。

その施策の一つとして当社は、これまで蓄積してきた原料多様化に関する知識とノウハウを活かし、従来品よりも多くのNGL等を使いこなすことで原料選択の幅を広げ、大分コンビナートにおける割安な原料使用比率の向上を図るため、設備の一部改造を行います。

また、あわせて圧縮・精製系統の効率化工事を行うことにより、エチレン生産能力は年間24千トン増強されます。

なお、本件の設備投資額は約20億円で、2006年6月に完成の予定です。

日本経済新聞 2005/11/10

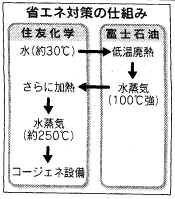

住友化学と富士石油連携 低温廃熱使い省エネ推進

千葉コンビナート内 原油高に対応

住友化学は富士石油と連携し千葉コンビナート(千葉県)内で省エネルギー対策を推進する。千代田化工建設と3社で独自技術を開発、石油精製に伴う低温廃熱を住友化学のコージェネレーション(熱電併給)システム用の純水の加熱に利用する。原油高に対応して原料コスト削減を急ぐ。二酸化炭素(CO2)排出量の削減にもつなげる。

富士石油の袖ケ浦製油所(千葉県袖ケ浦市)で石油精製後に発生するセ氏80度程度と150度程度の2種類の低温廃熱を活用する。住友化学の千葉工場(同)から純水を富士石油に送り、廃熱で100度強に加熱、水蒸気にして住友化学に送り返す。千葉工場では、重油ボイラーで水蒸気を250度程度に高めたうえでコージェネ設備を動かすのに使う。低温廃熱はエネルギーをロスするとかえってコスト増要因になるなど再利用に適さないとされてきた。

住友化学は原油換算で年約5千キロリットルのエネルギー消費量を削減、C02排出量は年1万2千トン減らせる見通し。当初の試算では1億数千万円程度の燃料コスト引き下げ効果を見込んでいた。原油価格の高騰で金額換算したコスト削減効果はさらに拡大するとみられる。

現在は実用化に向け実証試験に入った段階で、配管や熱交換器など必要な設傭の取り付けをほぼ完了した。来年度には本格稼働させる計画。設備投資額は約7億円。

同じコンビナートにある石油会社、化学メーカーは企業の枠組みを超え原料や電力などを融通しあう共存関係にある。東燃ゼネラル石油、三井化学、大阪ガスの3社が堺・泉北臨海コンビナート(大阪府)内で液化天然ガス(LNG)を利用したCO2削減に取り組むなど環境対策にも踏み込む動きが目立ってきた。

2006年1月17日 化学工業日報

丸善石化、ナフサ分解炉をS&B

丸善石油化学は、五井工場(千葉県)の3号機エチレン設備(3EP)について、新たにエチレン年産7万5000トンのナフサ分解炉2基・合計同15万トンを建設する一方、年産2万5000トンの既存分解炉4基を廃棄するスクラップ&ビルド(S&B)を実施する。新分解炉は、既存の純水製造プラントを撤去して確保した用地に建設、2008年の次期定修時につなぎ込む。4炉の廃棄はその後順次実施する。投資額は総額で100億円弱の見通し。エチレン設備の競争力を左右する分解炉1炉当たりの生産能力を大幅に引き上げることで、生産効率を引き上げ、プラントの国際競争力を強化する。

日本経済新聞 2006/9/10

重油から石化製品量産 新日石、ガソリンからシフト 500億円投じ設備

新日本石油は国内の製油所で、重油を分解して石油化学製品を製造する装置を建設する。投資額は約500億円で、重油を1日に3千ー5千バレル処理する装置を2009年をメドに稼働する。重油は需要の減少で余剰感が強まっている。重油からの分解比率が高かったガソリンも国内市場は縮小に転じており、国際市況が好調な石油化学製品への生産シフトを加速する。

重油分解装置は仙台製油所(仙台市)、水島製油所(岡山県倉敷市)のいずれかに建設する。新技術を使うと、繊維やプラスチックの原料になるプロピレンを重油投入量の4割程度取り出せるほか、ほぼ同じ量のガソリンを作れる。従来型の分解装置は投入した重油の6割がガソリンになり、プロピレンは数%しか取り出せなかった。

新日石は従来の分解装置に比べ、高温で重油を反応させる時間を短くすることで、重油から製造できる石油化学製品の比率を高める技術の研究を1994年から始めた。根岸製油所(横浜市)内に実験施設を設置して、実用化に向けた研究を続けていた。

国内で重油を最も多く使う電力会社は発電用燃料をガスなどに転換しており、昨年度の重油販売量は10年前の7割弱にとどまっている。今年度も販売量は前年度割れが続いており、重油の在庫が増えて原油の処理量を減らしている元売りもある。

重油の分解で最も生産比率が高かったガソリンは、昨年度の国内需要が21年ぶに減少に転じて今年度も減少傾向が続いている。原油高の影響で収益率も低下しているため、国際市況が堅調な石油化学製品を増産した方が収益改善につながると判断した。順調な運転が確認できれば、さらに大規模な設備の建設も検討する。

日本経済新聞 2007/2/9

プラスチック原料 エタノールから合成 東工大 温暖化対策へ応用

東京工業大学の研究グループは、エタノールから汎用プラスチックの原料を高効率で合成する技術を開発した。独自の触媒で実現した。ガソリンの代替燃料として植物から作る「バイオエタノ一ル」を使い、プラスチック原料を製造できる可能性があり、地球温暖化対策技術として注目される。化学メーカーなどと共同で実用化を目指す。

資源化学研究所の岩本正和教授らの成果で、3月に神戸市で開催される触媒学会で発表する。食品包装材などに利用されるポリエチレンの原料「エチレン」や、車のバンパーなどに利用されるポリプロピレンの原料「プロピレン」をエタノールから作った。エタノールの99%以上をエチレン、プロピレンなどに変えることができる。

ナノメートルサイズの穴があいたセラミック微粒子にニッケルをくっつけた触媒を開発した。この触媒を詰めた容器にエタノールを入れると、エチレン、プロピレン、ブタンが同時に合成できた。それぞれの生成割合は温度などの条件を変えれば調節できる。また触媒を繰り返し利用しても劣化しにくいことを確認した。

現在のエチレン、プロピレンは主に、原油からとれるナフサを原料に生産されている。今回の手法は、製造コストもナフサを使った場合より安く抑えられるという。エタノールから作る技術は従来もあったが、反応効率が悪い、触媒の寿命が短いなどの問題があり、工業化は難しいとされていた。

2007/4/5 三菱化学

鹿島事業所プロピレン設備生産能力増強について

三菱化学株式会社(本社:東京都港区、社長:小林

喜光)は、当社鹿島事業所(所在地:茨城県神栖市、事業所長:鷲見

富士雄)の競争力強化のため、プロピレン生産能力の増強を決定いたしましたので、お知らせします。

今回の投資は、当社の中期経営計画「革進-Phase2」における国内コンビナート競争力強化策の一環として取り進められてきた計画であり、旺盛なプロピレン系誘導品需要に対応すべく自製化を図るものです。鹿島事業所においては、当社グループ企業である日本ポリプロ株式会社がポリプロピレン製造設備を現在建設中ですが、今回の対応により、競争力のある原料プロピレンの供給が可能となります。

具体的には、当社が有する3系列のエチレンプラントで生成したエチレンとブテン類をプロピレンに転換する設備を設置し、プロピレン生産能力の増強を図ります。これにより、プロピレン自製率の向上を図ると共に、エチレン、プロピレン生産のフレキシビリティーを大幅に向上させ、誘導品の需要に応じたオレフィンの生産供給体制を確立いたします。

当社は、これまで実施してきましたオレフィンプラントの原料多様化対応に加えて、今回のプロピレン生産能力増強を行うなど、今後も国内コンビナートの競争力強化のための施策を実施してまいります。

尚、今回のプロピレン生産能力の増強計画(予定)は以下の通りです。

| |

1. プロセス |

ABBルーマス社(米国) Olefin

Conversion Technology |

| |

2. 生産能力(増強分) |

150千トン/年 |

| |

3. 建設場所 |

当社鹿島事業所(茨城県神栖市) |

| |

4. 工事期間 |

着工:2007年12月

完成:2008年11月 |

化学工業日報 2007/8/16

東ソー、C4残渣留分の外販事業を拡大

東ソーは、スペント・スペントC4(SSC4)の外販事業を拡大する。今秋から来年にかけて、四日市事業所でエチレンや塩化ビニルモノマー(VCM)設備の燃料として新たに液化天然ガス(LNG)の使用を開始。これにより、これまで燃料として使っていたSSC4の外販量を大幅に拡大できる。主にメチルエチルケトン(MEK)原料としてMEKメーカーに販売する方向で販路開拓を進めていく。LNG使用とSSC4の外販拡大により、コンビナート競争力の強化につなげていく戦略。

東ソーでは、C4(BB)留分を同じ四日市コンビナート内に位置するJSRに主に供給。JSRが合成ゴム原料となるブタジエンを抽出した後、その残りであるスペント分(SC4)を引き取っている。04年には、未利用留分の有効活用の一環として、このSC4からメチルメタクリレート(MMA)原料となるターシャリー・ブチル・アルコール(TBA)を製造することを開始した。

今回、外販を増やすのは、TBA製造用にSC4からイソブチレンを抽出した後にさらに残る残渣分のSSC4。オレフィンコンバージョンユニット設備の原料として販売を図るほかは、自社のエチレンやVCM設備の燃料として従来は使用していた。

2007/9/5 昭和電工

大分石油化学コンビナートの設備改造工事について

-新鋭分解炉の設置により、エネルギー効率を改善-

昭和電工株式会社(社長:高橋

恭平)は、大分石油化学コンビナート(大分市、代表:佐藤

栄一)の環境負荷の低減とコスト競争力の強化を主目的とする大規模な設備改造工事を実施することを決定いたしました。

具体的には、現在の分解炉7基を廃棄し、最新の高効率分解炉(エチレン年産10万トン×2基)を新設します。あわせて、分解廃熱回収の強化と前蒸留系の改造を行い、エネルギー効率の改善を図ります。これにより、エネルギー効率は現状比で約6%向上するとともに、二酸化炭素の排出削減量も年間約67千トンといたします(全量ナフサ換算)。

加えて、本分解炉は、LPG等の軽質原料からNGL、灯軽油といった重質原料も使用可能とし、更なる原料多様化を推進いたします。この改造による生産能力の変更はありません(現状エチレン年産695千トン=定修スキップ年)。2008年に着工し、2010年に予定している定期修理時に完工を予定しております。

当社は2000年に従来2系列のエチレン製造設備を1系列に統合するとともに、分解ガスのコンプレッサー等をリプレースすることによりコストダウンとコンビナート内自消比率の向上を行いました。これにより、エチレンやプロピレンなどの石油化学基礎製品の需給バランスに左右されずに高稼働を維持する体制を構築しています。

今回、廃棄を決定した分解炉については1969年以来稼動をしているため、メンテナンスにより十分な性能を維持しているものの、老朽化による修理費用の増加や最新設備に比較しての低効率が課題となっています。あわせて、当社はグローバルな取り組みとして広がりを見せる地球温暖化対策として、今回の高効率生産設備の導入を決定したものです。当社グループは、本施策を含む諸対策を実施することにより、京都議定書での温暖化ガスの削減目標6%を自力で達成いたします。

なお、本設備改造工事は(独)新エネルギー・産業技術総合開発機構による平成19年度「エネルギー使用合理化事業者支援事業」として採択をされております。

2008年2月13日

出光興産/住友化学/三井化学

コンビナート副生分解C4留分の有効活用によるプロピレン生産システムの共同開発(研究設備の建設着工について)

出光興産株式会社(以下「出光」。本社:東京都千代田区、社長:天坊昭彦)、住友化学株式会社(以下「住友」。本社:東京都中央区、社長:米倉弘昌)および三井化学株式会社(以下「三井」。本社:東京都港区、社長:藤吉建二)の三社は、2006年4月より共同開発しております「コンビナート副生分解C4留分の活用による高効率プロピレン生産システム」の主要研究設備の建設に2月7日着工致しました。

1.背景、考え方

国内の石油精製、石油化学事業は、原油価格高騰のもとで、今後、中東や中国の新鋭超大型石油・石油化学プラントとの激しい国際競争に対応していくために、企業間の連携強化、コンビナート内での更なるインテグレーション等による競争力強化が望まれております。

出光・住友・三井は、千葉地区において、それぞれの工場が石油製品とオレフィン、アロマを原料とする誘導品の一大生産拠点となっており、複数のエチレン分解炉と流動接触分解装置(FCC)が近接立地し、パイプライン網も整備されております。そこで三社は、これらの立地条件も活用し、製油所および石油化学工場から発生する副生C4留分とエチレンを原料として、クリーン燃料ならびにプロピレンを高効率で生産するシステムを開発できれば競争力の強化に繋がるものと判断し、2006年4月より共同で「石油コンビナート高度機能融合技術開発事業(RINGⅢ事業)」の一環として開発に取り組んでおります。

このたび、主要研究設備の設計が終了し、関係官庁の認可が取得できましたので、建設に着手致しました。

2. 高効率プロピレン生産システムの概要

* プロピレン生産能力 : 年産15万トン目標

* 研究開発費 : 約100億円

(負担比率 : 出光 50%、住友

25%、三井 25%)

* 研究設備の立地 : 三井化学 市原工場内

* 研究設備の着工 : 2008年2月 (起工式

2008年2月7日)

* 実証試験の開始予定 :

2009年度第三四半期

このシステムが完成すれば、三社の千葉地区でのプロピレンのエチレンに対する生産比率は一般的なエチレン分解炉の0.6に対し、アジアのコンビナートでもトップクラスの0.9以上となり、より付加価値の高いプロピレン系製品への転換が促進されることを期待しております。

日本経済新聞 2009/5/16

三菱化学、旭化成とエチレン統合 過剰設備を解消 水島の1基停止

三菱化学と旭化成は岡山県の水島コンビナート(倉敷市)で、石油化学製品の基礎原料であるエチレン事業を統合することで基本合意した。両社のエチレン設備2基を一体運営する共同事業体を年内にも設立し、3年後をめどに1基を停止する。国内では自動車や電機向けに合成樹脂などの需要が縮小。中東などではコスト競争力の高い大規模設備の建設が相次いでおり、過剰設備の削減を通じ収益改善を目指す。

石油化学コンビナートの中核であるエチレン設備の停止は2001年に三菱化学が四日市コンビナート(三重県四日市市)の1基を停止・廃棄して以来で、過剰設備の解消に向けた動きが本格化する。

三菱化学はエチレン生産能力で国内最大手。鹿島コンビナート(茨城県神栖市)に2基、水島に1基の設備を持つ。旭化成は国内9位で水島に1基の設備がある。両社の折半出資で、エチレン設備を一体運営する事業会社またはLLP(有限責任事業組合)を設立する。

その後、どちらかのエチレン設備を停止し、残る1基の能力を5割程度増強する。国内にはエチレン設備が15基あり、年間生産能力(公称)は合計約730万トン。水島の設備の能力は現在の2基合計の89万トンかろ60万トンに減る。停止分は業界全体のおよそ4%に当たる。将来的には三菱化学の鹿島の設備も共同事業体に加える考え。

昨年半ばから内外需とも不振で、稼働率は8割程度に落ち込んでいる。09年3月期決算で両社の石油化学事業の営業損益はともに赤字に転落した。

三菱化学は11年に塩化ビニール樹脂事業から撤退するなど不採算の合成樹脂生産の縮小を進めており、原料となるエチレンの需要はさらに減る見通し。1基に集約することで生産稼働率を高めコストを下げる。両社はエチレンからつくる合成樹脂の中間原料の共同生産も検討する。

水島地区では来春に経営統合する予定の新日鉱ホールディングスと新日本石油が、エチレンの原料となるナフサ(粗製ガソリン)を旭化成と三菱化学にそれぞれ供給している。

住友化学が4月にサウジアラビアで世界最大級の石化合弁事業を稼働するなど、今後2-3年内に中東やアジアでは大型石化工場が相次ぎ立ち上がる。国内需要の低迷に加え、設備が古く生産規模の小さな日本の工場の競争力は相対的に低下する見通し。

出光興産と三井化学はこのほど、千葉コンビナート(千葉県市原市)にある石油精製設備とエチレン設備2基を一体運営する検討を始めた。川下の合成樹脂などと合わせ、事業の統合や設備廃棄の動きが広がりそうだ。