三井化学

非可食資源からの有用化学品製造技術の開発に関する共同研究の開始

2008/8/18 三井化学

メタンから芳香族化合物を製造する技術を開発

シンガポール科学技術研究庁(A*STAR、長官:Lim

Chuan Poh)及び三井化学株式会社(社長:藤吉建二)は、両社の共同研究の成果として、メタンからベンゼンおよび水素を製造できるゼオライト系触媒を開発いたしました。メタンは天然ガスの主成分であり、バイオマスから製造することもできます。この触媒は理論に近い転化率で90%以上の高い選択率を示し、さらにその高性能な特徴を長時間にわたり維持できます。

ベンゼンは、三井化学のコア事業であるフェノールおよびビスフェノールAなど重要な基礎化学品の主原料として重要な物質で、現在、ほぼ100%が原油由来の原料から製造されています。一方、水素は、将来の地球環境を解決するクリーンなエネルギー源として高い関心が寄せられております。

本触媒の開発により、現在、主用途が燃料であるメタンから、これらの有用な物質が生み出されることになります。また、昨今の原油高騰の状況下、事業の競争力確保にもつながります。

今回の成果は、A*STARの化学工学研究所(ICES)と、三井化学初の海外研究拠点である、三井化学アジアパシフィック技術センターとの共同研究によるものです。

今後は、ICESの世界最先端の触媒解析・触媒調製技術と三井化学のゼオライト触媒技術・プロセス技術のさらなる融合を通じて触媒の性能をブラッシュアップしていくとともに、触媒再生法の開発と同時に本触媒を用いるプロセス開発も進めて早期の実用化を目指します。

メタンから芳香族化合物製造技術の開発

6CH4 ー(ゼオライト系触媒)→ ベンゼン+9H2

現在までの成果

・高いベンゼン収率を与えるとともに、その高収率を長時間にわたり維持できる独自触媒の開発に成功

・適切な条件で行なうことで触媒再生が可能であることを確認

触媒再生法及び再利用について開発を継続中目標

触媒技術およびプロセス技術の早期確立

グリセリンからプロピレングリコール製造技術の開発

当社(社長:藤吉建二)は、これまでに蓄積してきた触媒技術を展開し、グリセリンからプロピレングリコールを製造する高性能触媒を開発いたしました。この新触媒は活性、選択性ともに高く、95%以上の収率でプロピレングリコールを得ることができます。

プロピレングリコールの世界需要は150万T(2007年)であり、主に不飽和ポリエステル原料や不凍液、液体洗剤の添加剤などに利用されております。また、年々生産量が増加するバイオディーゼル燃料を製造する際の副生物でもあるグリセリンは、再生可能な資源として近年注目を集めております。今後のバイオディーゼル燃料の生産拡大に伴って、副生グリセリンも増加すると予測されており、グリセリンからプロピレングリコールを製造する技術の開発が、世界で活発化しております。

現在、本技術開発は、実用化に向けて、触媒寿命試験および製造プロセス開発段階に進んでおり、今後、開発をさらに加速してまいります。

グリセリンからプロピレングリコール製造技術の開発

再生可能資源として注目されるグリセリン

植物油(パーム油、ナタネ油、大豆油・・・)→バイオディーゼル燃料+グリセリン

グリセリン +H2-H2O →プロピレングリコール

世界需要 150万トン(2007年)

用途 不飽和ポリエステル原料、不凍液、液体洗剤、食品/医薬品/化粧品、その他三井化学は高性能触媒の開発に成功

プロピレングリコール高収率(>95%)

参考 2007/4/13 Solvay、バイオディーゼル副生グリセリンを原料とするエピクロの生産開始

Dow もバイオディーゼル副生のグリセリンからエピクロ生産の独自の技術を持っており、Dow Epoxyが上海ケミカルパークで初めて工業化をする。

非可食資源からの有用化学品製造技術の開発に関する共同研究の開始

三井化学株式会社(社長:藤吉建二)は、シンガポール科学技術研究庁(A*STAR、長官:Lim

Chuan Poh)との間で、「シンガポールから獲得した微生物を活用した化学品製造の為の生体触媒開発」において共同研究を行うべく、現在、契約の締結に向けて最終調整を行っております。本共同研究は、A*STARの化学工学研究所(ICES)と、三井化学アジアパシフィック技術センターで行う3件目の共同研究テーマとなります。

原油価格の高騰および地球温暖化抑止の観点から、木質材料等の非可食バイオマスから有用化学品を製造する技術の開発は極めて重要であり、その中心技術である高性能生体触媒の開発が強く求められております。このような背景の中、三井化学は、得意とする遺伝子組換え技術を駆使することで生体触媒開発を進めております。ICESは生物資源豊富な東南アジアに位置しており、シンガポールに生息する微生物資源を探索し、化学品製造へ展開する技術を有しております。本共同研究において両者の技術によるシナジーを活かし、非可食バイオマスからアルコール類、フェノール類等の化学品を製造する生体触媒開発を目指します。

非可食資源(わら、木質材料)→糖(グルコース)ー(生体触媒で醗酵)→製品

アルコール類→オレフィンポリマー

フェノール類

乳酸→ポリ乳酸生体触媒 生体内で進行する化学反応を触媒する物質

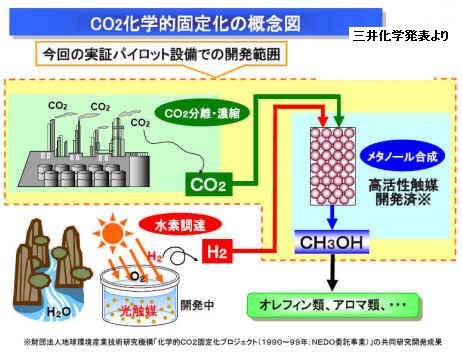

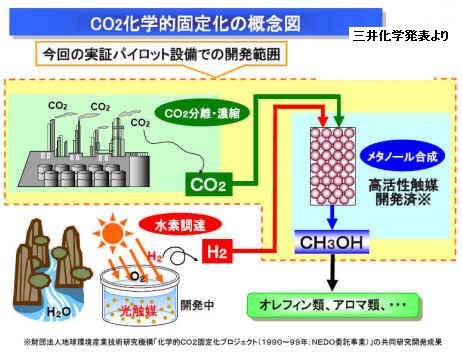

CO2からのメタノール合成プロセスの実証パイロット設備建設について

この内、環境軸においては「GHG大幅削減に資する革新的プロセスの開発」を基本戦略のひとつとしており、その具体的な取組みとして、工場等から排出されるCO2と水の光分解などから得られる水素からメタノールを合成し、その得られたメタノールから石化製品(オレフィン類、アロマ類等)を製造するという、いわゆる「CO2化学的固定化技術」の開発を進めております。

この度、「CO2化学的固定化技術」の工業化実現への第一歩として、CO2分離・濃縮及びメタノール合成工程を実用化技術として確立すべく、実証パイロット設備を建設することと致しました。

なお、当社は1990年〜1999年に財団法人地球環境産業技術研究機構「化学的CO2固定化プロジェクト(NEDO委託事業)」に参画し、その共同研究成果としてメタノール合成の高活性触媒を既に開発しており、現在その高活性触媒の更なる改良も進めております。

近年、CO2排出量の増加により地球温暖化が進んでいると言われており、地球環境保護が急務となっております。

「CO2化学的固定化技術」は、この温暖化の原因であるCO2そのものを原料として消費する、まさに究極の環境対応型技術であり、さらにその工業化が実現すれば大幅なCO2削減が可能となります。

また、昨今の原油高騰対策として原油以外の多様な資源から化学製品を製造する技術の開発が重要となっており、「CO2化学的固定化技術」の工業化により、原油代替原料の確保が可能となります。

当社は、「地球環境との調和」を企業グループの理念に掲げており、これからも「CO2化学的固定化技術」など地球環境に貢献する革新的な新技術の開発に邁進していく所存です。

〔実証パイロット設備の概要〕

・ 設置場所 三井化学大阪工場

・ 設備能力 約100トン/年(メタノール換算)

・ 投資額 約15億円

・ 建設スケジュール

着工:2008年10月、完工:2009年2月

(2010年3月を目処に実用化技術確立を目指します)

三井化学、CO2からメタノール合成実証設備が稼働

三井化学が推進する化学的CO2固定化技術開発の中心的なプロセスである、二酸化炭素(CO2)を原料とする世界初のメタノール合成プロセス実証パイロット設備が大阪工場で順調な稼働を開始した。同プラントは排ガスからCO2を回収して水素を反応させてメタノールを合成する実証プラントで、化石燃料に頼らない化学製品製造を可能にするとともに、CO2排出削減にも貢献する。10年3月まで実証を継続し、実用化に向けた検討に入ることにしている。

メタノールは通常、天然ガスのメタン成分から得られる一酸化炭素(CO)と水素から合成される。三井化学が実証に取り組んでいるプロセスはCOに替えてCO2を原料に用いるもので、化学、発電、鉄鋼プラントなどから大量に排出されるCO2を原料に用いることができる。

2009年5月23日。三井化学大阪工場の実証試験プラントで、世界初となる工場の排気ガスに含まれるCO2(二酸化炭素)を原料としたメタノールが合成されました。メタノールは各種の化学製品の原料となる物質。それをCO2から合成(固定化)できれば、結果的に化石資源に頼らず、環境を破壊するCO2のリサイクルが可能になります。

三井化学は、RITE*が1990年から1999年まで行った「化学的CO2固定化プロジェクト」に参加し、CO2と水素からメタノールを合成する触媒の開発を続けてきました。

「RITEプロジェクトでは、純粋なCO2を使いましたが、実証試験プラントでは実際に工場から排出されるガスが原料となります。窒素酸化物(NOx)や硫黄酸化物(SOx)など、触媒には大敵のガスが含まれているのです」。

実証試験プラントは、年間約100t のメタノール合成能力があります。試験では、触媒が4,500時間の連続稼働に耐えられるかどうかを検証するとともに、本格的な製造プラントに必要な設計データを収集します。三井化学はグループ全社で年間514万t のCO2を排出していますが、これらをすべて固定化すればCO2排出量がゼロになるだけでなく、年間370万tのメタノールを生み出すことができます。

メタノールからは、エチレンやプロピレンといったオレフィン類やアロマ類など、プラスチックの原料をつくることができます。これらのプラスチックを使用後に燃焼して、熱エネルギーとCO2を回収し、CO2からメタノールを合成すれば、CO2を原料としたリサイクルシステムが完成します。

2008/8/18 三井化学

メタンから芳香族化合物を製造する技術を開発

6CH4 ー(ゼオライト系触媒)→ ベンゼン+9H2

日本経済新聞 2010/2/27

CO2からメタノール 実用化へ

三井化学、燃料電池に応用も

工場などで排出される二酸化炭素(C02)から有用な工業用原料や材料を作り、C02を化学的に封じ込める「C02固定」の技術が実用化間近だ。三井化学は化成品原料のメタノールを作る試験が一段落し、事業化の検討に入った。帝人や住友化学は新しい樹脂材料の量産を目指す。

三井化学が大阪工場(高石市)でCO2と水素からメタノールを作る実証試験を始めて約1年。高木岳彦主席部員は「連続運転のメドがついた。さらに固定費を下げる改良を進める」と手応えをつかんでいる。試験では140トンのC02から100トンのメタノールを作れるのを確認。生産に必要なエネルギーを差し引くと、約70トンのCO2排出を減らせる計算だ。メタノールは天然ガスを一酸化炭素と水素に分解して作るのが一般的だが、C02から作れば原料のガスの節約にもなる。

メタノールの合成は銅や亜鉛の酸化物を主成分とする特殊な触媒を利用。触媒は地球環境産業技術研究機構、三菱化学などと開発した。実証試験では異物が混じった排ガスなども処理。アルミニウムやケイ素などの酸化物を添加すれば効率が上がるのも確かめた。

課題は生産コストの高さ。商用規模でも天然ガスから作るのに比べ約3倍かかる。高いコストに見合う付加価値を付けるため、三井化学はCO2由来のメタノールを燃料に使う燃料電池システムの事業化を検討。すでに燃料電池メーカーと話し合いを開始、温暖化ガスを大きく減らせるメリットを訴え、工場などに採用を働き掛ける考えだ。メタノールから付加価値の高い樹脂を作る構想も抱く。

C02から樹脂を作る研究には複数の企業が取り組んでいる。帝人や住友化学、住友精化、三菱商事は東京大学工学部の野崎京子教授らとCO2から新タイプのポリカーボネート樹脂を作る方法を開発した。高温で熱すると一気に気化するため、廃棄処理しやすい新材料として提案できる可能性もあるという。用途の開拓と量産技術の開発を急ぐ。

低コストで生産できる技術も芽生え始めた。徳島大学の三好徳和教授は関西電力と組み、C02を防腐剤の原料などに使う化合物に変える技術を開発。ストロンチウムの新触媒を使い、1つの工程でC02の約50%を化合物に変換する。同教授は「ストロンチウムは安価なため、生産コストも下げられそうだ」と話す。

C02の排出量を急に減らすのは難しい。本格的な実用化には課題もあるが、CO2を様々な部材に転用できれば地球温暖化問題の軽減へ大きく前進する。

無尽蔵の太陽光と水から直接水素を製造することができる光触媒技術は,人工光合成技術とも見なされ,究極的な水素製造技術の一つであろう。いわゆる太陽水素は,まだ夢技術である。その水素製造効率をみれば,まだ基礎研究の段階を出ていないが,将来的には最もインパクトの大きい技術の一つとなる可能性を秘めている。光触媒水分解による水素発生研究は,1960年代末に東京大学の本多健一先生と藤嶋昭先生により発見された本多・藤嶋効果を契機に研究開発が進められたと言っても過言ではない。当時は,オイルショック等のエネルギー危機にも遭遇し,世界的に太陽エネルギー開発が注目された時期でもあり活発に研究された。しかし,その技術的難易度が高いせいもあり,研究は下火となっていた。

ーーーーーー

電気化学の研究分野に半導体光電気化学がある。電気化学セルの電極に半導体を用い、半導体電極に光を当てたときの現象を研究する分野だ。この研究から後に新しいタイプの光触媒が誕生することになる。

電解質溶液中の二つの電極の片方に光を当てると、起電力が生じる現象をベクレル効果という。ベクレル効果の一つとして、酸化亜鉛(ZnO)電極に光を当 てると、光電流が流れる(光起電力が生じる)ことが、1960年代に知られていた。しかし、この光電流は、酸化亜鉛が光によって溶解するために起こる現象 だった。

350

本多・藤嶋効果を報じた新聞記事

(1974年1月1日)酸化亜鉛電極のかわりに酸化チタン電極を用いると、電極の光溶解は起こらず、光を当てた酸化チタン極から酸素が、対極の白金極から水素が発生す ることがわかった。これは、光によって水が水素と酸素に分解したことになる。酸化チタン光電極による水の光分解は、発見者の名前にちなんで本多・藤嶋効果 と呼ばれている。

本多-藤嶋効果

本多と藤嶋は半導体電極としてTiO2(ルチル型)、金属電極としてPtを用い、TiO2極に紫外光照射すると、TiO2極からO2が、Pt極からH2が発生することを見いだした。このときPt電極に-0.5V程度の外部バイアス電圧をかける必要があったが、水の理論電解電圧1.23Vよりもはるかに低い電圧で水がH2とO2に分解されることがわかった。このメカニズムを図7に示す。TiO2表面ではOH-の酸化が起こり、O2が生成する。電子は空間電荷層の電位勾配によってTiO2内部に拡散し、導線を通ってPt極でH+を還元してH2を生成する。

図7 TiO2光電極による水の光分解

−本多・藤嶋効果−H2O -> H2 + 1/2O2という反応は自由エネルギーが正の反応であり、室温で自然に(熱力学的に)は起こらない。したがって、この結果は光エネルギーによって水の分解が起こったことを意味し、光エネルギーが水素という形で化学エネルギーに変換されたことになる。この現象は本多-藤嶋効果と呼ばれている。この発見後、第一次オイルショックが起こり、光エネルギー の利用法として注目を集めた。また、SrTiO3を電極とするとバイアス電圧なしで水の光分解が起こることがその後わかった。

本多・藤嶋効果は、1969年に「工業化学雑誌」に発表されたが、注目されることはなかった。その後、1972年に「ネイチャー」(Nature)に発 表されると、大きな反響があった。そのきっかけの一つは、1973年に始まった第1次オイルショックだった。OPECによって原油価格が一挙 に4倍も引き上げられたので世界中がパニック状態になり、石油に替わるエネルギーを探し始めたのだった。

石油代替エネルギーの候補として、太陽エネルギーが考えられたが、光エネルギーは保存できないのが難点だった。これを解決するには、光によって水を分解 して水素をつくればよい。水素は貯蔵ができるし、燃やしても水になるだけだから、クリーンなエネルギーである。ということで、水を光分解できる方法として 本多・藤嶋効果が注目されてのだ。

しかしながら、酸化チタンによる水の光分解は、400nmよりも波長の短い紫外線しかできない。この紫外線は、太陽光中にエネルギーにしてわずか約3% しか含まれていないので、酸化チタンを使っている限り、太陽光を有効に利用できない。それで可視光を使える半導体の探索が世界中で行われたが、いまだに効 率の良いものは見つかっていない。

2009/3/20

グリーン市場、日本発の高機能材料「光触媒」に注目

日本発の高機能材料=光触媒の技術革新が進んでいる。パナソニック電工などは、室内灯の弱い光でも有害物質を分解する光触媒を開発し、実証実験を4月から本格化、2012年の実用化を目指す。

既に普及している光触媒は、日光に3%含まれる紫外線に反応する特性のため、紫外線の少ない室内等での利用は限られていた。

新しい光触媒は従来の酸化チタンに代わって、酸化タングステンを採用し、室内の光でも効率よく有害物質を分解する可視光型光触媒と呼ばれるものだ。

高性能な可視光型光触媒は、従来の光触媒では充分に効果が得られなかった室内において、空気浄化・防汚・抗菌・抗ウイルス等の機能を発揮できる。

パナソニック電工は、今後、室内の壁や天井などの材料に市場が広がるとみて実証実験を開始している。

一方で三菱化学などは水を分解し、水素を作る光触媒の技術に取り組む。

三菱化学と東京大学は、水中に入れ日光に当てると水を分解し、水素を作る可視光型光触媒を開発した。現在5%の光による分解効率を10%まで高め実用化に向けた検討を進めている。

水素は、燃料電池のほか、二酸化炭素から化学製品原料を作るときにも利用する。