http://www.tokuyama.co.jp/for_investors/doc/2001rc_report_j.pdf

VECニュース 2000/5/17

使用済プラスチック ガス化技術確立のための実証プラント建設

ダイセル化学工業株式会社(以下、ダイセル化学)ならびに新日本製鐵株式会社(以下、新日鐵)は、新エネルギー・産業技術総合開発機構(理事長:松井 秀行 NEDO)の委託を受けた財団法人クリーン・ジャパン・センター(会長:齋藤 裕)に協力し、塩ビを含む一廃系および産廃系の使用済プラスチックのリサイクル技術確立のための試験プラントを建設いたします。

このたび検討する技術は、塩ビを含む使用済プラスチックを高温で部分酸化分解し、一酸化炭素、水素及び塩化水素を主成分とする化学原料ガスを生成し、一酸化炭素と水素を反応させてメタノールを合成すると共に、塩化水素を塩酸として回収する一貫技術です。

なお、収集した使用済プラスチックを材料毎に分別する必要はありません。

メタノールには幅広い用途があり、ダイセル化学工業においては、既に工業的にメタノールを一酸化炭素と反応させて酢酸を製造しています。酢酸は原料として、有機溶剤、接着剤、ポリエステル繊維、酢酸セルロース等の中間製品類として用いられています。特に酢酸セルロースにおいては、アセテート繊維、たばこフィルター用等、写真フィルムベース等、末端商品に至るまで広範囲に用いられています。

本技術の開発ポイントのひとつは、使用済プラスチックの中の炭素分を一酸化炭素として活用し、地球温暖化に影響を及ぼすといわれている二酸化炭素の排出をできるだけ抑える点にあり、これは、新日鐵がすでに保有している部分酸化技術を、使用済プラスチックの処理に応用しようとするものです。

ダイセル化学は化学原料ガスを利用した研究を幅広く手がけており、一酸化炭素を二酸化炭素にすることなく、メタノールや酢酸等の化学製品として有効利用できます。

さらに、使用済プラスチック中の塩ビ等に含まれる塩素分は塩酸として回収し、製鉄業あるいは化学工業等で活用できます。

今回建設する実証プラントでの使用済プラスチック処理能力は 5トン/日程度の規模であり、2000年7月から建設に着手し、2001年初頭より技術確立に向けての試験運転を開始します。

塩ビ高炉原料化の実用化実証設備が運転開始

塩ビ工業・環境協会(会長:金川千尋 信越化学工業社長)、NKK(下垣内洋一社長)、プラスチック処理促進協会(会長:幸田重教 三井化学会長)の三者は、

新エネルギー・産業技術総合開発機構(NEDO:松井秀行理事長)の助成を受け、塩ビの高炉原料化リサイクルの技術開発を進めていますが、このたび実用化に向けての最終的検討を行うための5,000トン/年規模の設備がNKK京浜製鉄所内に無事竣工しました。この技術開発は、世界でも初めての画期的試みであり、4月中旬より、使用済み塩ビ製品を対象に、本格的な運転を開始します。

塩ビ業界は、循環型経済社会の実現を目指して、リサイクル拠点の整備をはじめ、各種リサイクルの技術開発、用途開発、実用化を積極的に進めています。

その中のひとつとして、1997年8月よりNKK、プラスチック処理促進協会とともに塩ビの高炉原料化リサイクル技術の共同研究を開始し、1998年4月には試験設備をNKK京浜製鉄所内に設置、性能の確認および評価を行い、良好な結果を得て基礎的な技術を確立しています。

今回の設備は、塩ビから効率よく脱塩素を行い、脱塩素物は高炉においてコークス代替の原料として使用するものです。また、脱塩素時に発生する塩化水素は塩酸として回収してリサイクルすることを目標に設計・製作された設備で、以下の項目を中心に技術の確立を進めていきます。

①高濃度塩ビからの脱塩素技術、高炉原料化技術の確立

②高純度塩酸の回収・利用実用化技術の確立

③一貫設備 ( 破砕・造粒、脱塩素・高炉原料化、塩酸回収、高炉吹き込み等の

一連の工程を行う諸設備 )による連続操業技術の確立

④塩ビ濃度の変動に対応した安定操業技術の確立

さらに、これらの試験結果から、実用化の評価を行い、2001年4月以降は、実用プラントとしての運用も視野に入れて技術の確立を図っていきます。

VECニュース 2000/3/31

『塩ビ電線被覆廃材高炉原料化』の試験終了

社団法人電線総合技術センター(JECTEC)では、NEDO(新エネルギー・産業技術総合開発機構)から2年間の共同研究・委託「電線被覆材燃料化技術開発」を受託していたが、所期の成果を達成し、平成12年3月31日をもって研究を終了しました。

この研究は、塩ビ電線被覆廃材を石油代替エネルギーとして再利用することを可能とするため、

①塩ビ電線被覆材の熱分解挙動の研究

②燃料化阻害物質(塩素、鉛)の除去技術の開発

③燃料化のための造粒物性の研究

を目的とするものであり、このテーマの一つに塩ビ電線被覆ナゲット材の高炉原料化があります。

JECTECでは塩ビ電線被覆廃材の最適脱塩素条件、造粒条件を把握するための高炉原料化試験をNKK京浜製鉄所に外注し、1998年度に高炉原料化試験の基礎研究を行い、その結果を基に、1999年度に2回にわたって高炉投入試験を実施しました。

1回目は、塩ビ電線被覆ナゲット材を年間12,000トン処理することを想定した投入を実施し、高炉操業上問題のないことを確認、更に2回目は年間20,000トン処理を想定し、実験を行いました。

その結果、塩ビ電線被覆ナゲット材を産業用廃プラスチック同様に高炉原料として、問題なく適用できることを明らかにしました。これによって、(マテリアル・リサイクルに加え)現在、埋め立てに回されている塩ビ電線被覆廃材を高炉原料として実用化できる見通しが得られ、今後の新たなリサイクルのルートを開拓しました。

この他、JECTECでは、この高炉原料化にあたって、電線被覆ナゲット廃材から銅を0.2%以下まで連続的に除去できる一貫システムを開発しました。このシステムの処理能力は 約1トン/時間 であり、日本で最大級設備となっています。

使用済み農ビをゴム原料にリサイクル

塩ビ工業・環境協会(VEC)、日本ビニル工業会は、(財)化学品検査協会の協力を得て、使用済み農業用塩ビフィルム(以下、農ビ)をゴムにブレンドする実用化技術の開発に成功しました。

今回の技術開発は、使用済み農ビを約130℃以上でゴムにブレンド・混練するもので、使用済み農ビのゴムに対するブレンド量は、10%~50%、対象とするゴムは、天然ゴム、合成ゴム、熱可塑性エラストマーと種類を問いません。使用済み農ビをブレンドして得られたゴムは、耐候性、耐油性、接着性などの品質面での向上が認められ、また、今回の検討から、再びマテリアル・リサイクルすることも可能と思われます。

なお、使用済み農ビの原料価格はゴムの1/3程度が見込まれ、コストダウンも期待できます。

ブレンド対象となるゴムの市場規模は、年間約50万トンと想定され、使用済み農ビの使用量は年間5万トン以上が見込まれます。現在、農ビは年間約10万トンの排出があり、5万トン弱が、床材、靴底、消しゴムなどにリサイクルされていますが、今回の技術開発により、使用済み農ビのリサイクルが大幅に進展することが見込まれます。

日本経済新聞 2001/11/21

廃プラリサイクル 新日鉄、新たに国内2製鉄所で

新日本製鉄は20日、新たに国内2カ所の製鉄所で使用済みプラスチツク(廃プラ)のリサイクルを開始すると発表した。約40億円を投じて廃プラ処理設備を製鉄所内に建設。処理能力を国内最大規模の年約12万トンに引き上げる。

リサイクルを始めるのは八幡製鉄所(福岡県北九州市)と室蘭製鉄所(北海道室蘭市)。自治体から集めた廃プラから異物を除去し、破砕、脱塩素などの前処理を施す設備を置く。廃プラの処理能力はそれぞれ年2万トンで来年度4-6月に稼働予定。

廃プラは財団法人、日本容器包装リサイクル協会の入札に応じて調達する。処理料は1トンあたり8万円程度といわれる。前処理後の廃プラをコークス炉に投入。約20%はコークスに、約40%はガス化して回収、残り40%も油化して化学工場で再利用する。

Chemnet Tokyo 2000/9/12

新日鉄、廃プラのコークス炉原料化に着手へ

10月1日に名古屋で年4万トン能力設備を稼動

新日本製鉄は10月1日から名古屋工場で廃プラスチックのコークス炉原料化活動をスタートさせる。

これは、容器包装リサイクル法に基づいて中京地域の市町村が家庭から分別収集するプラスチック製容器包装を造粒してコークス炉に装入し、最高1200度Cの高温乾留によってコークスとタール・軽油とコークスガスの3成分に分解してそれぞれ有効利用するというもの。世界的にも例のない経済合理性に富んだ新しいケミカル・リサイクル法としてかねてからその実用化が注目されてきた。

同社では、名古屋と君津の両工場内にそれぞれ年間4万トンの廃プラスチック処理能力を持つ専用設備を設置して試運転してきたが、先ずは名古屋の一連の設備を先行させることにしたもの。君津での原料化も11月中にスタートさせたいとしている。

今年度中の廃プラスチックの処理量は、名古屋が1万2,000トン、君津が1万トンとなる見込み。

なお、鉄鋼メーカーによる家庭系廃プラスチックの有効利用は今年4月からのNKKの高炉還元材利用に次いで今回の新日鉄のコークス炉原料化が2件目。

2002/9/12 トクヤマ

廃棄物リサイクル事業の拡大強化について

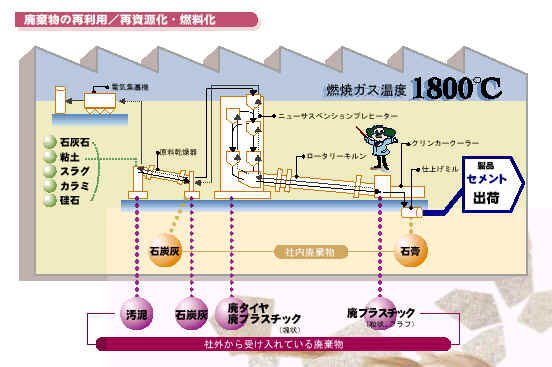

― セメント原燃料化への再資源化を拡大 ―

当社は本年10月より徳山製造所内のセメント工場(南陽工場:山口県新南陽市)において、「廃プラスチック(廃プラ)燃料化プラント」の第3期工事に着手する。すでに本年6月より着工している「高含水汚泥処理設備」の増設と合わせ、廃棄物のセメント原燃料への再資源化を通じて、リサイクル事業をさらに強化する。

当社では、セメント工場と化学工場を併せ持つという特徴を生かし、かねてより廃棄物・副生物をセメント製造の原料および燃料としてリサイクルしてきた。社内だけでなく、社外からも廃プラ、廃タイヤ、石炭灰、下水汚泥、ごみ焼却灰などを積極的に受け入れており、セメント工場における2001年度の社外からの廃棄物・副生物の受け入れ量は159万トンに達している。セメント工場でのリサイクルは、大規模処理が可能、投資が比較的少なく経済性が高い、処理による環境負荷が極めて少ない、再資源化率が高いなどの特長があり、廃棄物再資源化産業としてさまざまな分野で脚光を浴びるようになってきた。その中で当社は早くから廃プラの再資源化に取り組み、1999年に稼動を開始した年間処理能力1.5万トンの廃プラ燃料化プラントに続き、2001年には3万トンのプラントを増設して受け入れ量の拡大を図ってきた。その後も受け入れ拡大の要請は強く、今回さらに第3期分として4万トンの設備能力を増強する。稼動予定は2003年7月で、これにより廃プラ燃料化プラントは合計8.5万トンの能力となる。将来的には第5期まで計画しており、年間16.5万トンの能力を目指す。

また、セメント原料である粘土などの代替として再利用してきた高含水汚泥の受け入れも拡大強化していく方針で、すでに第2期工事に着工している。2003年3月完工予定で、年間処理能力を3万トンから8.5万トンまで引き上げる。

これらの投資金額は合わせて約20億円となる予定。なお、第3期廃プラ燃料化プラントについては、すでに新エネルギー・産業技術総合開発機構(NEDO)の「エネルギー使用合理化事業者支援事業」として補助を受けることが決定している。

当社は、2002年4月の組織改正で資源環境事業グループを事業主体とし、環境分野への取り組みを全社的な事業として位置付けた。今後も、セメント工場を社会から発生する大量の廃棄物を再資源化する事業の拠点とし、持続可能な社会づくりに貢献していく。

2003年08月13日 トクヤマ

第3期廃プラスチック燃料化プラント稼動開始

― 廃棄物リサイクル事業の拡大 ―

当社では、徳山製造所内のセメント工場(南陽工場:山口県周南市)において昨年10月より建設を進めていた「廃プラスチック(廃プラ)燃料化プラント」の第3期工事を完了し、試運転を経て8月より本格稼動に入った。

当社は早くから廃プラの再資源化に取り組み、1999年に年間処理能力1.5万トンの廃プラ燃料化プラントを建設したのに続き、2001年には3万トンのプラントを増設して受け入れ量の拡大を図ってきた。その後も受け入れ拡大の要請は強く、今回の第3期分4万トンの増強に至った。これにより、廃プラ燃料化プラントの年間処理能力は合計8.5万トンとなった。将来的には第5期まで計画しており、年間16.5万トンの能力を目指す。

尚、本プラントについては、すでに新エネルギー・産業技術総合開発機構(NEDO)の補助金が認定されている。

当社は、昨年4月より資源環境事業グループを事業主体とし、全社的な事業として環境事業に取り組んでいる。

今後も、セメント工場を社会から発生する大量の廃棄物を再資源化する事業の拠点とし、持続可能な社会づくりに貢献していく。

<参考>

本技術は、経済産業省が主催する「資源循環技術・システム表彰」において、平成14年度経済産業省産業技術環境局長賞を受賞している。

http://www.tokuyama.co.jp/for_investors/doc/2001rc_report_j.pdf

塩化ビニル環境対策協議会 PVC

News 1999年9月 No.30

大きく前進、トクヤマとの「塩ビリサイクル技術開発」

塩化水素の再利用と脱塩化水素樹脂のセメント原燃料化へ、実証プラント竣工

総合化学メーカーの㈱トクヤマ(三浦勇一社長:本社=東京都渋谷区)と(社)プラスチック処理促進協会、および塩ビ工業・環境協会(VEC)、当協議会(JPEC)の4者が、昨年5月から共同で取り組んでいる「廃塩ビのリサイクル技術開発」に関するプロジェクトが、いよいよ本格的に動きはじめました。山口県徳山市の㈱トクヤマ徳山製造所東工場内に塩ビリサイクル実証プラントが完成し、去る7月8日に関係者を集めて竣工式を挙行。高炉原料化と並ぶ注目の塩ビリサイクル技術は、実用化に向けて大きく前進することとなりました。

● 循環型リサイクルめざす、国内初の試み

共同開発を進めている「廃塩ビのリサイクル技術」は、

① 塩ビを粉砕・熱分解して塩化水素を分離する脱塩化水素技術

②

回収した塩化水素を塩ビモノマーの製造原料に再利用するオキシ塩素化原料技術

③

残りの脱塩化水素樹脂をセメント製造の燃料および原料として再利用する原燃料化技術

の3つを柱とした、文字どおり循環型リサイクルの完成をめざすもので、中でも、回収した塩化水素を再び塩ビモノマーの原料に利用する技術開発は、塩ビのフィードストックリサイクルを進める上で画期的な試みと言えます。

また、脱塩化水素後の樹脂(残渣)をセメントの原燃料として用いるのも、国内では初の試みで、廃塩ビの有効利用のみならず、セメントの製造に使われる石炭などの資源節約という点でも大きな意味を持っています。

● 9カ月間かけて種々のデータ採取

このほど完成した実証プラントは、昨年11月に建設を開始したもので、処理能力は1日1.5トン(年500トン)。処理フローは図に示したとおりで、パイプ、窓枠などの硬質塩ビやフィルム、シートなどの軟質塩ビを15㎜以下に破砕して、脱塩化水素炉で350℃で加熱した後、塩化水素は様々な処理を経て塩ビモノマーの製造工程で再利用されます。一方、脱塩化水素後の樹脂(残渣)は、セメント原燃料としてそのまま利用されることになります。

実証プラントは当面昼間のみの運転で、来年3月まで9カ月間をかけて、効率的な脱塩化水素技術の開発や回収した塩化水素の成分分析などを中心に、セメント原燃料として塩ビを利用するための技術の確立、システム全体の性能や経済性、安全性の確認など、実用化へ向けて種々の取り組みが続けられる予定です。

● 竣工式でプロジェクトの進展を祈念

8日朝に行われた実証プラントの竣工式には、関係者およそ40人が参列し、トクヤマの三浦社長を始め、VECの佐々木専務理事、プラスチック処理促進協会の蕨岡専務理事、当協議会の橋本運営委員会副委員長、工事を担当した月島機械の田原社長らが次々に玉串を奉納して、プロジェクトの順調な進展を祈念しました。

また、式の後に開かれた懇親会では、三浦社長が「塩ビのリサイクル技術開発のパートナーとして当社をご指名いただき、光栄に思うと同時に大変な責任を感じる。実証プラントの完成はプロジェクトの第2段階と言えるが、ここ数年、当社のセメント工場では大量の廃棄物を受け入れ、原燃料として有効利用しており、こうした利点を今後の技術開発にも生かしていきたい」と挨拶。続いて、佐々木専務理事も「現在国は住宅解体後の廃材についてリサイクルの法制化を検討中だが、セメント原燃料化はその際のフィードストックリサイクルの一環としても期待できる。塩ビについては一部にまだ誤った情報が流布されているが、そうした誤解を正すためにも、セメント原燃料化について積極的に情報提供していきたい」と述べ、全員でプラントの無事完成を祝い合いました。

● 塩ビ含め年10万トンの廃プラ受入れ

トクヤマは、従来から廃タイヤ、石炭灰、汚泥などをセメント製造用の原燃料として有効に利用するなど、資源のリサイクルに積極的な方針を取ってきました。特に、平成7年からは塩ビ以外の廃プラスチックの利用も進めてきており、先の三浦社長の言葉どおり、こうした技術の蓄積が塩ビの原燃料化にも大いに役立てられることになります。

塩ビ以外の廃プラスチックについては、別途建設が進められている年1万5,000トン規模の廃プラスチックリサイクル燃料化プラントが8月には稼働の予定で、今回の塩ビリサイクルのプロジェクトが完成すれば、将来は塩ビの脱塩化水素後の樹脂も含めて年10万トンの廃プラスチックの受け入れをめざす計画。

実証プラントの企画、建設に中心的な役割を果たしてきた経営企画室の梶山裕久氏(企画グループ主幹)は今後の見通しについて、「プロジェクトでは来年3月まで様々な技術的問題を確認しなければならないが、実用化に向けては、廃塩ビの収集も検討課題になる。どの程度の品質のものがどれだけコンスタントに集まるのか、原料の安定確保に目処をつけたいが、JPECをはじめ協会の協力が不可欠だ」と話しています。

今回の共同研究により、その実用化の可能性が確認されれば、近い将来、塩ビのリサイクルは他のセメントメーカーなどへも普及していくことが期待されます。

日本経済新聞 2003/7/25

塩ビを製鉄原料に再生 神鋼/理研/早大 電磁波照射

塩素を除去

神戸製鋼所は理化学研究所、早稲田大学と共同で、電線の被覆材や温室シートなど幅広く使われている塩化ビニール樹脂を、製鉄の原料として再利用できるようにする新技術を開発した。溶鉱炉に樹脂を投入する際、電子レンジの原理を応用して樹脂の塩素分を取り除く。塩素によって炉を傷める難点を解消できる。5年後をメドに実用化する計画だ。

開発した技術は電子レンジと同じ周波数の電磁波を塩ビに照射すると、化学結合が切れて塩素が分離する仕組み。塩ビだけが反応する性質を利用した。約10分間照射するだけで9割以上の塩素を除去できるという。塩ビやポリエチレンなどいろいろな種類のプラスチックが混在していても利用可能。

塩ビなど廃プラスチックは製鉄に欠かせないコークスの代わりになり、資源の有効活用につながる。しかし廃プラに塩ビが含まれていると塩素が発生し、溶鉱炉の材料である金属を腐食する。塩素を効率的に取り除く技術の確立が求められていた。

塩素を事前に取り除いた廃プラは、コークスと同じように鉄鉱石を鉄にする還元剤として利用できる。除去した塩素は塩化水素の形でガスとして発生するため、水に溶かし、工業原料となる塩酸に変えて再利用する。

ダイオキシンなど有害物質を発生させずに塩ビを分解するには、セ氏千度以上に加熱する必要があり、溶融炉など大規模な設備で処理する。電波を使う方法が実用化できれば、加熱用の大型施設が不要になる。神鋼は今後、大量の塩ビを扱えるように連続処理する技術の確立を目指す。 廃プラは年間発生量は1千万トン。半分は再利用されているが、残りは焼却するか埋め立て処理されている。日本鉄鋼連盟では2010年度に年間百万トンの廃プラを製鉄の原料として利用する計画をまとめているが、利用実績は20万トンにとどまる。塩ビを分別せずに安価に利用できれば、廃プラ利用が加速すると期待されている。

化学工業日報 2003/8/19

東京農工大が新システム、廃PVCを効率リサイクル

廃ガラスで低コスト処理 メタンガスなど、エネ回収も可能

東京農工大学大学院生物システム応用科学研究科の堀尾正靭教授、野田玲次助手、成臭鎮院生らは、廃PVC(ポリ塩化ビニル)に含まれる塩素を塩化ナトリウムとして捕捉、無毒化するとともにメタンガスやチャーなど再利用可能な物質を回収するリサイクルシステムの構築に成功した。この方法は、新たに多量のエネルギーを投入せず、エネルギーポテンシャルを得ることができるため廃PVC処理というだけでなく、エネルギーが回収でき、有用性が高いリサイクルシステム。このため、同グループでは本格システムを構築し、実用化を目指す。

東京農工大の堀尾教授らが考案したのは、使用ずみのPVCとガラスを反応させ、塩素ガスをナトリウムやカリウム、カルシウムを中和的に捕捉するシステム。ガラスピースで行った実験では、約700度Cで反応させることでガラス中に含まれるアルカリ土類金属と溶融、ガラスピース表面に塩化ナトリウムなどとして析出した。

排ガスを吸収させた溶液には塩素が検出されなかったことから、塩素はすべてガラスピースでトラップできたと考えられ、その他のガス成分は塩素が全く含まれないメタンや一酸化炭素などだった。また、加熱して残存する固体成分のチャーにも塩素を検出することができなかったことからガスだけでなく、チャーを燃料として利用することも可能。

PVCは、電解法で多量のエネルギーを投入して食塩から分離した塩素を用いている。しかし、廃棄処理としてナトリウムと塩素を再び会合し、中和されているものはごくわずかで、単に加熱するだけではダイオキシンなど有害ガスを発生させてしまうため大半は埋め立て処理され、分離の際に投入したエネルギーの大半は回収できずにいる。

また、廃PVCの再利用技術としては、さらにエネルギーの供給が必要な脱塩化プロセスを必要とし、回収された塩酸は一部が製鉄プロセスの酸洗浄に利用される以外はその処理に困窮している。また、エネルギーを投入して製造した合成ガスから塩化水素を分離するため力性ソーダなどのアルカリを利用する方法もあるが、これらの方法は高コストで、かつ物質循環のクローズド化が不可能だった。

堀尾教授らのシステムは、廃PVCの塩素をすべて塩化ナトリウムなどとして捕捉し、塩素以外のものは再度利用できる物質に変換され、熱エネルギーの回収もできる。塩素をトラップするガラスには廃ガラスを利用すればよく、塩化ナトリウムから作られる廃PVC、廃ガラスをともに効率良く処理・リサイクルするマテリアルリサイクルの一環にもなる。装置も小型のものから大型のものまで処理能力に応じて組み立てることができるため、PVCの効果的なリサイクルシステムとして実用化が期待できる。

化学工業日報 2003/8/27

神鋼、PVC再生事業に本格参入へ

神戸製鋼所は環境事業を加速する。その一環として塩化ビニル樹脂(PVC)のリサイクル事業を関東地区で2005年末に開始する計画を内定した。業務提携先であるベルギーのソルベイが開発した有機溶媒を用いたPVCのマテリアルリサイクルプロセス「ビニループ(Vinyloop)」を用いたプラントを設置、当面、関東地区を中心に使用ずみ塩ビ電線、農業用塩ビを再生品に処理する予定。施設規模は、製品(再生PVC)ベースで年1万トンとなる見通し。立地場所は沿海部となる模様で近く、立地場所を含め詳細計画を正式決定し実施に移す。

化学工業日報 2003/11/4

神鋼、マイクロ波による廃PVC脱塩素技術、08年に実用化

来年度にも実証試験、処理コスト大幅減

神戸製鋼所は、マイクロ波を用いて廃塩化ビニル樹脂(PVC)から塩素を除去する技術の開発を加速する。理化学研究所、早稲田大学との共同研究でこれまでに、外熱加熱方式など既存方式に比べ、低コストな脱塩素技術として開発にめどをつけた。これを受けて、プロセスの運転条件、排出されるガスのデータなどを解析し、早ければ来年度にも本格的な実証試験を実施する方向で検討に入った。同時に、自社工場内での処理事業化、もしくは地方自治体における分散型処理などについてケーススタディーを進め、これらを踏まえ5年後の2008年頃には実用化する方針。

神戸製鋼所は、マイクロ波を照射しPVCから塩素を抜く方法を考案、4-5年前から技術開発本部の化学環境研究所(神戸市西区)を中心に、電子技術研究所も加わり研究に着手。その後、理化学研究所産学連携制度、2002年度文部科学省産学連携イノベーション創出事業として、理化学研究所、早稲田大学との三者で共同研究を進めている。

新技術は、PVCが他のプラスチックに比べ、誘電損失係数が0.4と2ケタから3ケタ高い点に着目。他の樹脂を含むプラスチック混合物にマイクロ波を照射した場合、誘電損失係数が大きいPVCが選択的に加熱、脱塩素処理される。

従来の廃プラスチック全体を加熱する方法に比べ、処理コストを大幅に低減できる。マイクロ波の周波数は、工業用に割当てられた周波数2.45ギガヘルツ。

神戸製鋼・化学環境研究所での実験は、マイクロ波発振器からマイクロ波を導管により30cm角の箱型キャビティー(処理容器)に導いて行った。可塑剤や安定剤、無機フィラーなどが含まれる軟質PVCコンパウンド・ペレット、硬質PVCコンパウンド・ペレット、フィルム、PVC/ポリプロピレン(PP)混合物などにマイクロ波を約10分間照射した。この結果、80-95%以上の有機塩素の除去に成功した。除去率をほぼ100%にすることも可能という。排ガス中の塩素は中和処理した。実機では塩酸などとして回収できる。

来年3月までは、プロセス運転条件の確立、円筒型を含めたキャビティーの最適な形状の選定、メカニズムデータの詳細解析、ガス成分の詳細分析などを進める予定。

これらを、第2ステップとして計画中の実機の10から21分の1スケールのプラントを用いた本格的な実証試験につなげる予定で、現在、具体化に向け検討中。

さらに実機のケーススタディーでは、同社工場の遊休地を活用し処理量1トン/日程度を建設、塩酸回収と脱塩素プラスチックの高炉原料化を実施するとの想定。この場合、神戸製鋼が事業主体になるとみられる。一方、地方自治体、企業・工場などに、小型処理装置を設置するという分散型の構想などもある。今後、比較検討する予定。

神戸製鋼は、マイクロ波によるPVCからの脱塩素技術の研究開発のほか、ベルギーのソルベイ社と提携し、混合廃プラスチックに有機溶剤を使用し純度100%の塩ビを再生する「ビニループ・プロセス」を日本で事業展開する計画。日本では、年間約1500万トンのプラスチックが生産され、約1000万トンの廃プラスチックが毎年排出されている。そのうち、PVCは焼却処理の場合、塩化水素が発生、焼却炉などを傷める原因となるほか、環境汚染物質の排出などが懸念される一方で、資源の有効活用が求められている。

容器包装リサイクル法に基づき分別回収された廃プラスチックのうち約10%が廃PVCと推定され、廃プラを油化や液化処理するうえでも、炉の損傷を防止する脱塩素処理が必要とされている。このため、ロータリーキルン法や二軸押出機による脱塩素方法が開発されているが、装置コストを含め処理コストが高く、より安価な前処理法が求められている。

日刊工業新聞 2003/11/13

独創研究集団「理研」の最前線

マイクロ波による廃プラからの脱塩素技術の開発

ビーム分配技術開発室先任研究員、丑田公規

塩ビの誘電吸収率に着目、混合プラでも効率処理

塩ビって悪者?

ポリ塩化ビニル(通称塩ビ)は、普通の焼却炉で燃やすとダイオキシンの発生源になると言われている。ならば、塩ビを使わない方がよいかも知れないが、燃えにくいプラスチックとして優れた塩ビをすぐに使用中止にはできない。しかも人類は、海水から大量のナトリウムを汲み上げているから、同量生産される塩素の使い道として塩ビが有用な面もある。不用意に焼却したり、不法投棄したりするなどはもってのほかであるが、完全に管理してリサイクルすれば、これからも環境汚染や炭酸ガス排出を減らせる余地がある。

廃プラの再生事情

家庭でもプラゴミを分別する習慣が定着し始めているが、その種類まで分かる人はほとんどいないだろう。主要プラには塩ビのほか、ポリエチレン、ポリプロピレン、ポリスチレンがあって全体のほぼ4分の3を占めている。家庭ゴミなどは、混合したまま集積されるし、製品には塗料や不純物があるし、最初の原料プラそのものにも添加剤が含まれているので、そのままの再生は難しく、他の化合物と反応させてケミカルリサイクルするのが次善の策である。

最近では、製鉄所の溶鉱炉で鉄鉱石と反応させ、石炭やコークスの代用とするのが重要なリサイクル法で、現在すでに鉄鋼各社が取り組んでいる。しかし主要プラの中で塩ビだけが塩素を含み、そこから発生する塩酸が設備に悪影響を与えるため、事前に塩素を除去する必要がある。現在行われているように窒素ガスの中で廃プラを蒸し焼きにすればよいが、未選別廃プラ全体を加熱してしまってはエネルギーの無駄も多い。

塩ビだけ効率処理

われわれは神戸製鋼所や早稲田大学と共同で、家庭用電子レンジと同じ波長のマイクロ波を用いた加熱方法を研究しており、実証試験も視野に入れている。主要プラの中で、塩ビだけが数百倍の効率でマイクロ波を吸収するので、塩ビだけをねらった集中加熱が可能だ。実際混合プラでも窒素ガスの中で効率よく脱塩素できる。

この効果には、実は誘電率というごくありふれた物理量が関係しているのだが、純物質でない塩ビのマイクロ波誘電率は物性科学としても未解明だった。理研の小型装置で精密分析とメカニズム解析を行いつつ、神戸製鋼で実用化を目指した大型処理装置を運転するスムーズな連携研究で着実に改良が進んでいる。

電源の断続でオンデマンドな運転が容易。コンパクトで効率のよい加熱である上に、酸素を遮断した完全閉鎖系の処理も可能なので、有害物の排出を最低限にできる方向性も見えてきた。グリーンケミストリーへの切符をもう1枚手にする日も近いかもしれない。

日本経済新聞 2003/11/21

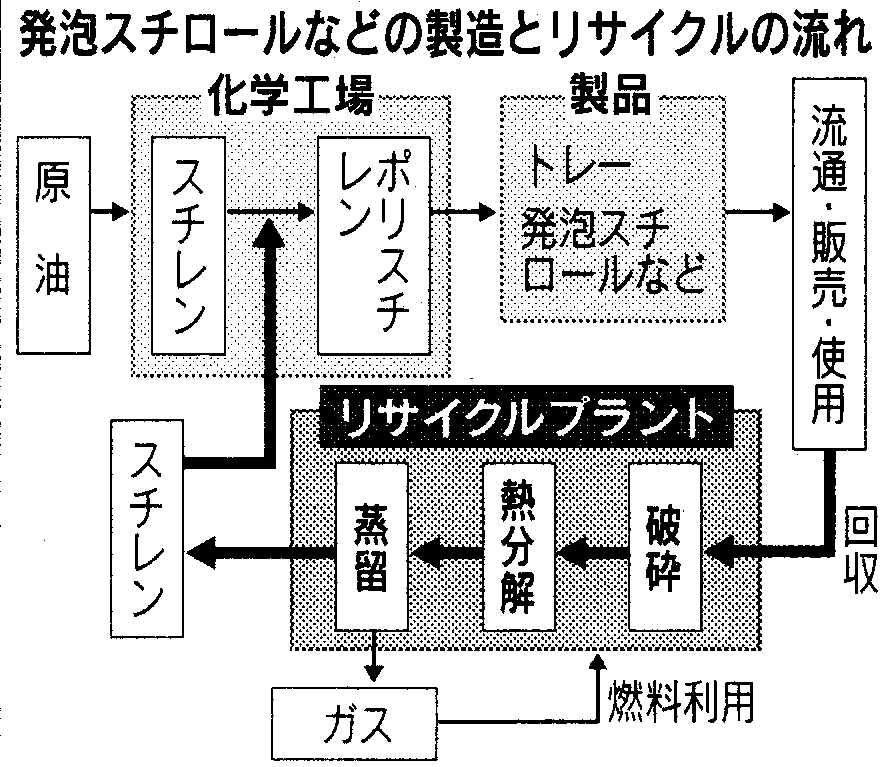

東芝プラント 発泡スチロ-ル再び原料に 高品質、廃棄より割安

東芝プラント建設は廃発泡スチロールなどポリスチレン製品を処理し、元のスチレン原料を取り出すリサイクル技術を開発した。約6割を原料、残り大半を燃料ガスとして回収する。再生したスチレンから再び発泡スチロールを作ることもできる。コストも引き合うとみており廃棄物処理業界などに導入を働きかける。

廃ポリスチレンを破砕し、セ氏400度以上の減圧した容器内で熱分解する。発生したガスを二度蒸留して他のガス成分を取り除き、スチレンを回収する。蒸留などの条件を工夫、年間750トンを処理する試験プラントで性能を確認した。

回収したスチレンは石油からの製品とほぼ同じ品質。回収ガスはプラントの動力をまかなうのに十分な量が得られる。

リサイクルの費用は、年間3千トンの処理施設から50キロ圏内の発泡スチロールの回収費用や再生原料の売却益などを勘案し、1キログラム当たり約10円と試算。産業廃棄物処理費の5分の1以下だ。エネルギー消費量もスチレンを原油から作る場合と比べ3割少ない。

廃発泡スチロールは焼却したり、加熱してペレット状にしてフィルムなどの低品質材料に加工するのが一般的。特殊な液体で体積を小さくする技術などはあるが、元の原料に戻すのは難しかった。

東芝プラント建設は処理業には進出せず、年処理量500-3000トンのプラントを中心に、青果市場などで使う廃発泡スチロールを処理する事業者などに販売する。回収した化学原料を付加価値の高い化学品に仕上げる技術開発も今後進める。

ポリスチレン製品の年間出荷量は約100万トンでこのうち約40万トンが発泡スチロール。有効な再利用法が求められていた。

樹脂などのリサイクルでは帝人が廃ポリエチレンテレフタレート(PET)ボトルから原料を再生する工場を稼働。この原料から再びPETボトルを作れる。石油起源の容器包装ごみなどを化学原料に戻す試みが注目されている。

フッ素樹脂のリサイクル技術実用化に世界で初めて成功

http://www.agc.co.jp/news/2004/0318.html

旭硝子(株)(本社:東京都千代田区、社長:石津進也)は、日鉄化工機㈱(本社:東京、社長:

渡辺昌治 )と共同で、使用済みフッ素樹脂を分解し、フッ素樹脂製造にリサイクルする技術の実用化に世界で初めて成功しました。本年6月より当社千葉工場(千葉県市原市)内に分解・リサイクルプラントを稼動させる予定です。なお、当面は

自社工場内製造工程から発生する分を主に回収して行きますが、将来は客先から回収したものも分解処理できる規模へ増強していく計画です

。

耐熱電線の被覆材や半導体製造材料、電子部品などに使われるフッ素樹脂は、熱分解時に発生するガスの取り扱いが難しいため、リサイクルすることは極めて困難とされ、再生利用不可能なものについては、これまでは産業廃棄物として処理されていました。当社はフッ素樹脂メーカーとしての責務から、2001年より使用済みフッ素樹脂のリサイクル技術を検討してきましたが、日鉄化工機㈱と共同で分解設備の材料の開発などに成功した結果、今般実用化に至りました。回収したフッ素樹脂は分解した後にフッ化カルシウムとして取出し、フッ素樹脂原料として再利用します。

当社は、経営と環境の両立による企業価値の向上を目標とし、

環境マネジメントシステムの統合化、廃棄物の削減・リサイクル、環境に配慮した技術・設備の開発などを通じて持続可能な社会の構築を目指しています。リサイクル関連技術としては、従来より、家電リサイクル工場からのフロン類やCRT(ブラウン管)用ガラスバルブの再利用を実施しており、また、自動車用ガラスの再資源化および回収システムの開発などに取り組んでいます。

<ご参考>

フッ素樹脂について

フッ素樹脂は耐熱性・耐薬品性・不燃性に優れた特性を持ち、日本では年間約2万トンが出荷されています。主な用途は耐熱電線の被覆材、理化学及び電子部品、半導体製造装置部材などです。

(回収のシステム図)

FujiSankei Business i. 2004/6/9

新日鉄が大分に廃プラ処理設備、来年度から稼動

http://www.business-i.jp/news/ene/art-20040608211403-ZWQYPXKUHF.nwc

新日本製鉄は、今秋にも大分製鉄所(大分県大分市)に廃プラスチックを高炉用燃料に再利用するための廃プラ処理設備を構築、来年度から本稼働する。

同社は室蘭、君津、名古屋、八幡の4製鉄所に同様の設備を導入しており、大分の設備が稼働する来年度の処理能力は現行の年間16万トンから22万トンに拡大。2003年度の国内での廃プラ再資源化量25万トンに匹敵する処理能力を1社で備えることになる。

鉄鋼メーカーの廃プラスチック再資源化は、高炉還元法とコークス炉化学原料化法があり、新日鉄は後者を採用。ポリ袋やカップ、ボトル(PETボトルを除く)などプラスチック容器を回収後、選別して破砕し、圧縮。造粒物に固形化して燃料としてコークス(蒸し焼きした石炭)炉に石炭とともに投入する。

無酸素状態で熱分解されたプラスチック造粒物は約2割がコークスの原料となり、そのほかは燃料ガスやプラスチック再加工用原料となる。

新日鉄は00年に君津と名古屋(処理能力は各毎時8.4トン)、02年に室蘭と八幡(同4.2トン)の4製鉄所にそれぞれ廃プラ処理設備を導入。合計処理能力は年間16万トンに達している。

大分製鉄所は世界最大の容積を持つ第2高炉改修工事が終了し、稼働したばかり。25年ぶりとなるコークス炉新設も計画しており、廃プラのコークス炉燃料への活用を推進することで、原料高騰への対応と生産効率向上をめざす。

大分に導入する設備の処理能力は未公表だが、八幡製鉄所と同等の見通し。本稼働するのは05年4月からの予定だが、既存設備の増強と合わせて新日鉄の廃プラ処理能力は「年間22万トンになる」(平尾崇副社長)見込みだ。

日本容器包装リサイクル協会によると、03年度に燃料やプラスチック原料などに再資源化された廃プラは25万5000トンで、そのうち新日鉄は12万8000トンと5割を占めた。自治体の分別回収が普及してきたことから今後も廃プラ発生量が増加する見通しで、鉄鋼各社の再資源化設備増強が進みそうだ。