化学経済 2000/11月号

3.PVC生産技術の展開(上)

1.はじめに

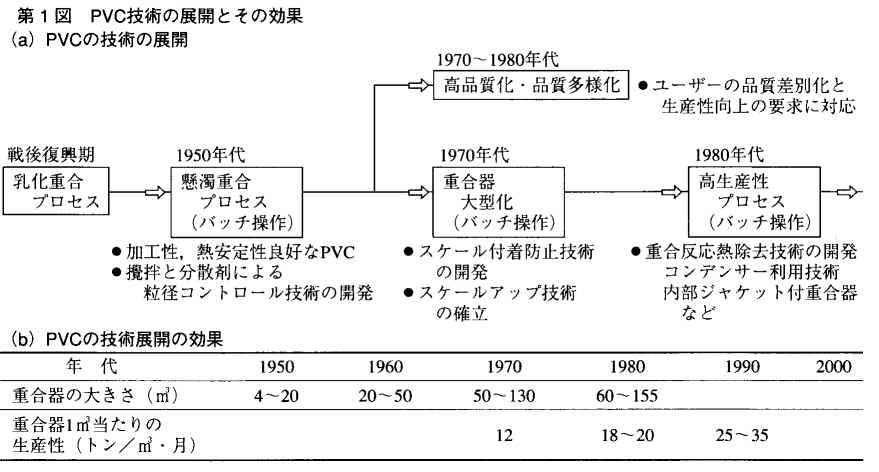

わが国におけるポリ塩化ビニル(以後PVC)の生産技術の展開については,本シリーズの1の第2図(2000年8月号)にその概要を示し,展開の主要なポイント7項目をあげた(1)。この3においてはPVCの製造プロセスについて,上記の主要なポイントに沿って技術的な展開の過程をみることにする。PVC生産技術だけに限って,わが国の展開過程を示すと第1図のようになる。

2.懸濁重合プロセス

2-1 PVC製造プロセスの懸濁重合法への収斂

前号2(2000年10月号)で述べたように,わが国のPVC工業の製造プロセスは乳化重合法ではじまったが,日本ゼオンと三菱モンサントの米国からの懸濁重合法の技術導入を契機にして,PVCとして品質的に優れた懸濁重合法の開発が,わが国のPVCメーカで一斉に行われた。この懸濁重合法への転換は,業界の再編をもたらすほどの重要な歴史的なポイントの1つであった。

実際に1951年(昭和26年)以降,第1表に示すように,各社が懸濁重合法を確立し,わが国のPVCの製造プロセスは懸濁重合法に収斂して行った。この表から分かるように技術導入したのは上記2社のみで,基本的には各社自社技術,あるいは日本窒素肥料(現チッソ)の技術で確立したことになる。新しい技術はすべて海外からの導入技術の時代であったの対して,珍しいケースである。戦後すぐの復興期にPVCの国産化が開始されたのと,戦争中の日本窒素肥料の自力による技術開発の波及効果であろう。

----------------------------------------

第1表 懸濁重合法の企業化状況

企業名 転換時期

鐘淵化学工業 26年2月大阪の100トン/月を転換(自社技術)

新日本窒素肥料 26年8月水俣の150トン/月を転換(自社技術)

モンサント化成工業 27年1月四日市の100トン/月で採用(米・モンサント技術)

日本ゼオン 27年6月蒲原の250トン/月新設で採用(米・グッドリッチ技術)

鐵興社 27年12月酒田の既存設備を転換(自社技術)

電気化学工業 29年7月渋川の既存設備を転換(自社技術)

日本カーバイド工業 30年3月魚津の既存設備を転換(自社技術)

住友化学工業 30年4月菊本の25トン/月で採用(自社技術)

三井化学工業 30年9月名古屋の320トン/月を転換(自社技術)

日信化学工業 31年1月武生の400トン/月新設で採用(新日本窒素肥料技術)

呉羽化成 31年10月錦の500トン/月新設で採用(自社技術)

信越化学工業 32年3月直江津の500トン/月新設で採用(新日本窒素肥料技術)

東亜合成化学工業 38年10月徳島の500トン/月新設で採用(自社技術)

(出所)「塩化ビニル工業30年の歩み」から

----------------------------------------

2-2 重合様式の選択

ここで乳化重合や懸濁重合などの重合様式について,簡単に説明しておく。原料モノマーに触媒を加えて,加温すると触媒が活性化されて重合反応が開始する。PVCの場合,この触媒は重合反応の開始に寄与するために,一般に開始剤と呼ばれている。このようにモノマーと触媒だけの重合反応の様式を塊状重合と呼んでおり,最も基本となる重合様式である。PVCでは後で述べるフランスの

Saint-gobain 社の塊状重合法がある。

しかし重合反応は発熱反応であり,この熱をどう除去するかが,工業化するにあたっての非常に重要な問題となる。重合反応する場がすべて活性なモノマーばかりの塊状重合では,反応熱の除去が不十分な場合,この熱によって反応は加速促進され,遂には暴走反応となり爆発する危険性がある。したがって,塊状重合をそのまま工業化することは,非常に困難であった。

そこで水を媒体にして,油性であるモノマーをその水に分散させるためにせっけんのような界面活性剤を用いると,せっけんは水中で親油基を内側にしてミセルを形成する。油性のモノマーはこのミセルの親油基に侵入し,さらに水溶性の開始剤のラジカルも同時にミセルに侵入して,このミセル内において重合反応がおこる。重合反応熱はミセルのまわりの水によって吸収除去される。これによって重合反応の暴走反応が抑制できるようになり工業化が可能になる。すでに当時,せっけんが油の保護粒子を水中につくることが知られていたので,この方法が合成ゴムやPVCの重合反応の工業化に用いられた。これが乳化重合である。乳化重合では,重合反応後のポリマーはせっけんで保護されたラテックス状で得られる。これからポリマーを分離するには,塩析などの特殊な技術が必要になる。したがって,製品ポリマーにはせっけんや塩分などの不純物が残留することになる。わが国で最初に工業化されたのがこの乳化重合法であり,不純物が多く,熱安定性などの品質が劣るものであった。しかし,現在でも微粒子を特徴とするペーストPVCの生産量の約半分は乳化重合法によっている。

乳化重合をもっと簡単にしたのが懸濁重合である。媒体に水を用い,まず油性のモノマーを攪拌で水中に小さな油滴とし,油溶性の開始剤を用い油滴の中で重合反応させる。重合反応中に油滴のお互いの合体をさけるために,ゼラチンやポリビニルアルコールなどの分散剤を用いて油滴を保護する。粒径のコントロールは攪拌と分散剤の量と種類で行う。重合後は水スラリーになるので,ポリマーを遠心分離器などで容易に分離できる。これが懸濁重合であり,世界的にPVC製造プロセスの主流の重合様式である。

反応熱除去の媒体として有機溶剤を用いるのが溶液重合である。触媒が水と反応して水を媒体として使えない場合などに選択される重合様式で,PVCでは米国のUCC社の塗料用PVCなどは溶液重合法によって製造された。

こうした4種類の重合様式は,ポリマー製造プロセスの形(パターン)を決めるので,製造プロセスとしてどの重合様式を選択するかは工業化にとって非常に重要になる。

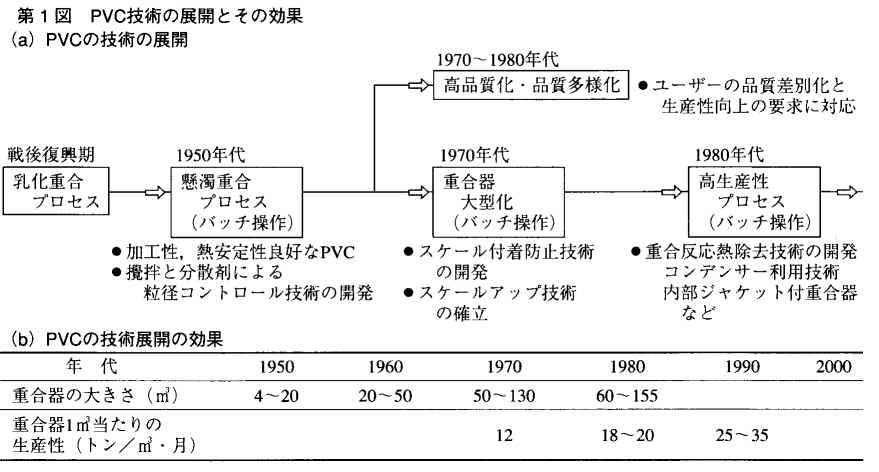

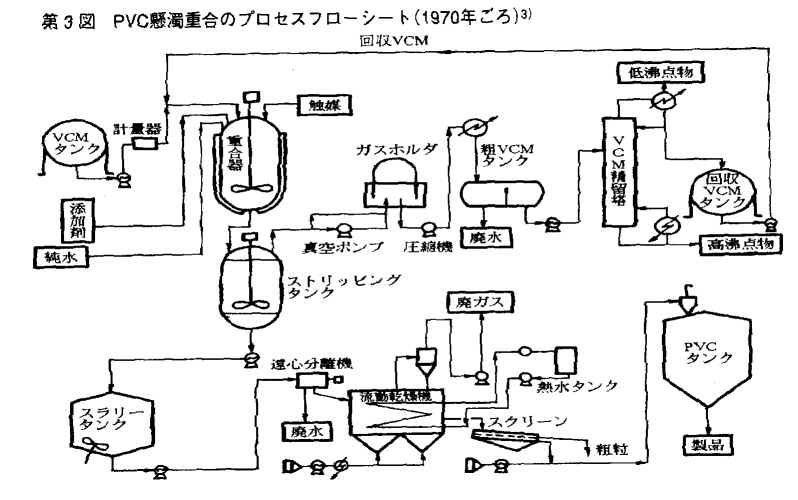

第2図に4種類の重合様式とそれらの製造プロセスとしてのパターンを示す。

ポリマー製造プロセスは,原料の調整などの原料工程,触媒の製造,あるいは調整する触媒工程,重合反応をさせる重合工程,重合後の反応系からポリマーを分離する分離工程,未反応モノマーや溶媒などを回収する回収工程,そしてポリマーを乾燥したり,包装したりする後処理工程の6つの工程からなるが,それぞれの工程は,その重合様式によってプロセスでの役割が異なり,重合様式によって1つのパターンを形成する。

各プロセスにおける工程の重要性をブロックの大きさで表したのが第2図である(2)。製造プロセスとしては,モノマーと触媒以外に何も用いない塊状重合プロセスが,重合工程以外は簡単で,最も単純なプロセスとなる。次に懸濁重合プロセス,そして乳化重合プロセスとなる。媒体として有機溶剤などを用いる溶液重合プロセスは,分離や回収が厄介な工程となり,最も複雑な(各工程がすべて重要な)プロセスとなる。プロセスの単純性は,設備費,製造コストなどの経済性,プロセスからの廃棄物発生などに大きくかかわってくる。したがって,製造プロセスは基本的には単純なほど,経済的,環境的に合理的なプロセスと言うことができる。

2-3 PVC懸濁重合プロセス

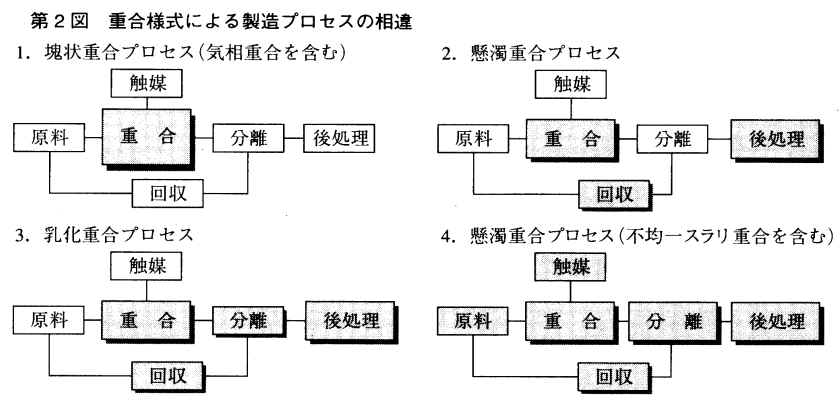

PVCの製造プロセスのフロシートを第3図に示す。

これは1970年ごろまでに確立された基本的なPVC製造プロセスである。1970年代に入ると,重合器の大型化や生産性の向上,さらに塩ビモノマーの発ガン性問題などの環境対策が必要になり,1970年代,80年代を通して,いろいろなものが付加され,新しいプロセスヘと展開している。これについては,次回4(連載5回目)の「環境対応の技術」において最新のプロセスとして紹介する。

第3図のフローシートに従って1970年ごろの操業の方法を説明する。重合器に脱イオン・脱気された純水とVCM,そして分散剤が仕込まれ,同時に攪拌を開始し,モノマーが水中に分散した系にする。加温して所定の温度になったところで開始剤(重合触媒)が添加され,重合反応が開始する。仕込み量は重合の処方(Recipe:レシピー)に従って行われる。重合処方の1例を第2表に示す(4)。

---------------------------------------

第2表 PVC懸濁重合の重合処方(Recipe) (4)

重合度 1000 の場合

VCM 100部

水(脱イオン,脱気) 120部

分散剤(主としてPVA) 0.05~0.10部

開始剤 0.03~0.06部

(主として有機パーオキサイド)

重合温度 57℃

重合率(転化率) 85%

重合終了圧力 5㎏/c㎡

重合時間 8時間

---------------------------------------

重合の反応熱は重合器のジャケットの冷却水によって除熱する。所定の重合率になったところで重合を終了し,PVCの粒子が水に分散したスラリー状となる。これをストリッピングタンクに移送し,未反応モノマーを回収する。スラリー取り出し後の重合器は,洗浄し,残留モノマーを除去した後,人が重合器内に入り壁に付着したスケール(PVCの重合物)を手作業,あるいは重合器のマンホールから高圧洗浄機(ジェットクリナー)を用いて除去する。その後洗浄・脱気して,次の仕込みを行う。このスケール除去作業をバッチごとに行わねばならず,入缶準備やスケール除去に時間がかかり,非常に大変な作業であった。

ストリッピングタンクからのスラリーはスラリータンクに蓄えられ,以後,連続操作で遠心分離機によって脱水され,流動乾燥機で乾燥され,スクリーンで粗粒を除去して製品ホッパーに入れられ,製品検査の後,出荷される。

回収されたモノマーは精製され,圧縮液化されて再利用される。廃水は凝集沈殿などにより処理される。スケールや各種の廃PVCは低グレードの製品にしたり,あるいは埋めたて処分される。

ここで,PVC懸濁重合プロセスの問題点は,

・回分(バッチ)操作であり,毎回重合器への仕込み,取り出しが必要である。

・懸濁重合はスケール付着があり,これは重合器の熱除去能力を低下させ,フィッシュアイなどの製品の品質を低下させるので,バッチごとにスケール除去が必要になる。

などであり,これら問題点の改良が強く望まれた。

2-4 PVC懸濁重合による粒子構造の形成

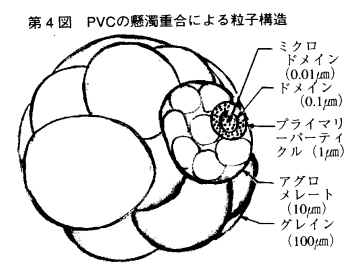

懸濁重合は水中の油滴の中で重合反応が進行するが,この過程で粒子の生成,成長,凝集が起り,重合率85~90%のところで,製品の粒子(グレイン:100~150μm)になる。それをモデルで示すと,第4図のようになる。(5,6)

実際の構成粒子の大きさはある幅をもったものであるが,P.H.Geil

は図に示すように,それぞれ1けた違いの大きさで表している(5)。

PVC懸濁重合での油滴の大きさは,40μmくらいであり,この中で重合反応が進行するが,PVCのポリマーはモノマーに溶けないので析出して,モノマー油滴中で粒子となる。

*ミクロドメイン:重合反応が進んで,ポリマーが50個くらい絡まって粒子となったもの。確認される最小の粒子。粒径は0.01~0.02μm(図では0.Olμmと表現)で,重合率0.1%以下で生成する。*ドメイン:ミクロドメインが1000個くらい凝集してできたもの。粒径はO.1~0.2μ(図では0.1μm)のもので,重合率1%以下で生成。

*プライマリーパーティクル:ドメインが成長して0.6~0.8μm(図では1μm)となったもので,10億個のPVC分子からなり,重合率2%以下で生成。成形加工時などの溶融流れの基本単位となる。

*アグロメレート:プライマリーパーチイクルが凝集してできたもの。粒径は1~lOμm(図ではlOμm)。重合率5%以上で形成される。

*グレイン:アグロメレートがさらに凝集して最初の油滴の大きさに相当する40μmになり,さらに凝集は進んで,l00~200μm(図では100μm)の懸濁重合での最終の粒径となる。

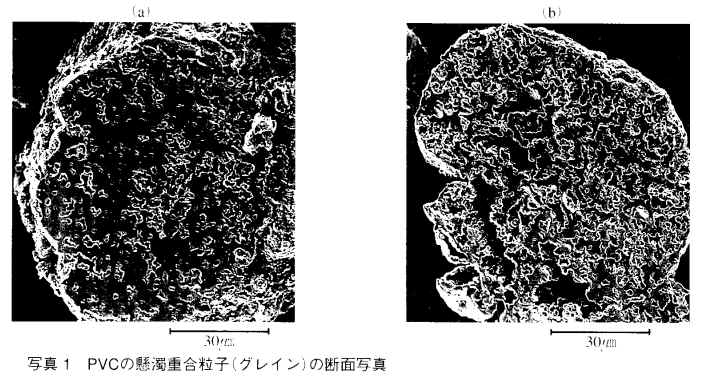

PVCグレインの断面を写真1に示す。

(a)と(b)の粒子構造の違いを見ることができる。こうした粒子構造をもち,これをコントロールできることがPVC懸濁重合の特徴である。PVCの製品としての,嵩比重,可塑剤吸収性(粒子のポロシティー:空隙率),フィッシュアイなどの品質をコントロールすることになる(14)。

3.重合器の大型化

3-1 大型化への動きとその問題点

1952年に日本ゼオンが米国から技術導入した重合器の大きさは4m3のステンレス製であった。これは当時のPVC重合器の標準的なものであり,4m3であればマンホールから人が中に入ってスケールを除去することは容易であった。

その後重合器は第1図に示すように大型化して行った。1960年代の高度成長期に,20m3から50m3くらいまでになり,1970年以降は過剰設備の中で,増設の機会もなく停滞状態にあった。その中で,信越化学工業は1960年代の後半に,一挙に130m3という重合器の大型化に成功した。それとほぼ同時にドイツのHuels社が200m3の大型化の開発を行っている。その後1980年代に入ると,三井東圧化学と電気化学工業は合弁で日本ピーヴイーシーを設立し,150m3の重合器を建設した。

大量に生産し,経済性をあげるには生産設備の大型化が必然的な要求となる。とくに,PVC懸濁重合のようにバッチ操作の場合,1バッチごとの生産量を大きくするには大型化へ進むことになる。大型化のメリットは,重合器,計装設備(コンピューター含み),配管,工事費などの設備費用が,Williamsの0.6~0.7乗則に従って大型化によって割安になる。また操業の運転員の数が少なくなり,結局大きな経済効果をうることができる。

Huels社は200m3と20m3の比較を行っている。PVC生産量16万トン/年の場合,200m3の場合は4基,2m3は40基が必要となる。そこで20m3に対して200m3では,建設費75%,敷地65%,ユーティリティー90%,マンパワー50%,補修費35%になるとして,大型化の経済効果を評価している(8)。

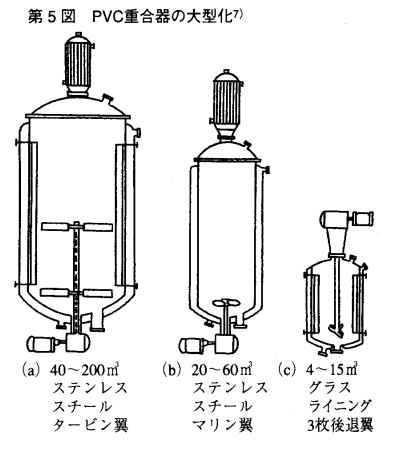

重合器大型化への移行を具体的に示したのが,第5図である(7)。

(c)から(a)へ展開している。小型の場合,攪拌軸は上部からであったが,35m3以上になると軸振れの問題から,底からの攪拌が主流となった。メカニカルシールの技術進歩もこれを支えている。重合器が大型化すると,次節で述べるように容量に対して壁面積が少なくなり,重合器の外部からのジャケット冷却では除熱面積が不足するようになり,頭部にコンデンサーが付けられ,モノマーの蒸発潜熱によって,除熱能力を補強する必要が起ってくる。除熱については次節で改めて述べる。

PVC懸濁重合において重合器の大型化における大きな問題点は,すでに述べたようにスケール付着とその除去であった。4m3であれば容易に人が入缶して,クリーニングできるが,20~50m3になると,入缶が非常に難しくなる。

これに対して,高圧洗浄技術が開発され,300㎏/c㎡の高圧水で,重合器の中に入らずにマンホールから高圧洗浄器を挿入して洗浄する技術が開発された。バッチごとにこの高圧洗浄を行い,数回に1度,入缶クリーニングをするなどの組み合せが行われた。

しかし,このような方法では50m3以上の重合器では,高圧洗浄機も大きくなり,人が持って操作することは無理となり,また入缶してのクリーニングでは重合器内に足場を組むようなことが必要になり,スケール除去の問題は大型化の障害となった。ここでどうしてもスケール付着防止の抜本的な技術開発が必要になる。スケール問題の根本的解決が大型化のポイントとなった。

3-2 スケール付着防止技術

PVC懸濁重合におけるスケールの生成については多くの研究がなされている。分散したモノマー油滴の中で重合反応が進行し,しだいに油滴が粘調になってきたところで,攪拌によって重合器壁面に圧着させられたり,攪拌翼やバッフルのデッドスペースなどにこれらが付着し,そこでさらに重合が進んでスケールになるものである。この粘着性の油滴になるのが重合率10~30%くらいであり,それ以上になると油滴は硬くなって付着しなくなる。したがって,この重合率の間に油滴の付着を防止することが,スケール防止の基本的な対策となる。

まず,スケール付着防止は重合器の材質の改良から行われた。1960年代新設のPVC重合器はほとんどがグラスライニングを採用している。グラスライングによってスケール付着は少なくなるが,一方ガラスの伝熱係数が小さいためジャケット付き重合器の除熱能力は低下することになる。またグラスライニングは加熱炉に入れて焼付けるために製造上の制約があり,45m3以上の大型化は不可能とされた。しかし,その後50~70m3くらいのものも幾つか製作されている。

大型化にともなって重合器の材質はステンレスクラッド鋼が一般的になり,それを電解研磨で仕上げることがスケール防止に効果があるとされた。しかし,これらの改良ではスケール付着防止には限界があった。したがって,50m3以上の大型化には,ステンレスクラッド鋼を用い,電解研磨を行ったとしても,なお重合器の壁面を保護してスケールの付着を防止する何らかの薬剤の開発が要望された。

信越化学はN,S,O原子を含む極性有機化合物を,重合器や攪拌翼にあらかじめ塗布しておき,さらに重合系中にこれらの物質を数~100ppm添加しておくと,スケール付着はほとんどなくなるという特許をとっている(10)。また染料や顔料を塗布するというものもある(11)。この他一連のスケール防止についての特許が出されている(12)。

まさにこれらスケール防止剤の発見が,信越化学のPVC用130m3重合器の開発をもたらしたものである。後日談によると,たまたま重合器にマジックインキで記入されたマークに,スケールが付着していなかったことが,発見の動機であったといわれている。特許のなかにはマジックインキそのものの例もある(11)。

Huels社における200m3重合器の開発に当たっても,高圧洗浄技術とともにスケール防止剤の開発が行われている(8)。

1970年代初期におけるこうした一連のPVC大型重合器の開発は,一挙に世界に広がり,世界中でスケール防止剤の開発と,それによる大型化も含めてPVC製造プロセスの合理化が図られるようになった。信越化学もPVC130m3の技術については,1970年高分子学会・反応工学研究会の世界一周講演ツアーの目玉として,世界に向かってアピールしている。

そうした多くのスケール防止剤の開発によって,重合器や攪拌翼に塗布するタイプのスケール防止剤のもつべき機能が分かってきた。これをまとめると第3表のように3つの機能をもつことから成立っている。

---------------------------

第3表 PVCスケール防止剤の基本的機能

1.VCM油滴が重合器壁面に付かない

2.VCM油滴が付着しても重合しない

3.重合器壁面に接着する

---------------------------

スケール防止剤として代表的な芳香族フェノールと芳香族アミンとの熱縮合物は,フェノール類は親水性の塗膜として,壁面を水によく濡らして,重合中の粘着性のあるVCM油滴を付着させない作用をする。フェノール類,アミン類とともにラジカルキャッチャーとして,付着してしまった油滴に対して重合禁止剤の作用をする。また縮合物はポリマーであり壁面への安定した接着の役割をもつことになる。スケール防止剤の発見と開発は,PVCの技術史上の画期的なものと位置づけられる。

3-3 スケール除去技術

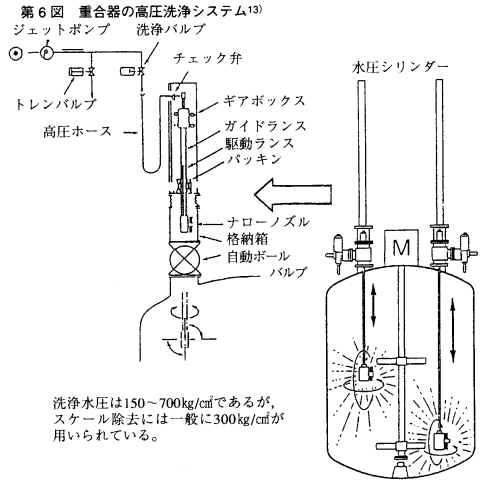

スケール防止剤の開発によってもスケールをまったくなくすことは,やはり不可能である。攪拌翼や液面との境の壁面にはスケールが付着する。これを除去するのには,すでに述べた高圧洗浄技術が用いられる。バッチ数を重ね重合器の汚れを認めると,マンホールを開けて、高圧洗浄を行う。

重合器が大型化すると,重合器の数が,すでに

Huels社の例でみたように非常に少なくなる。したがって,高圧洗浄機を各重合器に固定してそれぞれに付けることが,経済的に可能となる。第6図は重合器に内包された高圧洗浄システムを示すものである(13)。

こうしてスケール防止剤と高圧洗浄機を組み合わせることによって,重合器のマンホールを開けることなく(無開缶重合と呼んでいる)長期間運転が可能となる。無開缶重合が100バッチ,あるいは1ヵ月間以上といったことが行われるようになった。

高圧洗浄機を内包した100m3以上の重合器とスケール防止技術が1つのシステムとして確立されたものが,現在のPVC製造プロセスの先端プロセスである。

<参考文献〉

1)佐伯康治,化学経済,47,8月号,12(2000)

2)佐伯康治,「新ポリマー製造プロセス」(佐伯康治,尾見信三編著),p.40,工業調査会(1994)3)冨島義生,野島康弘,2)の文献,p.149,

4)佐伯康治,「高純度化技術体系一第3巻高純度物貰製造プロセス」(大矢晴彦監修),p.650,「ポリ塩化ビニール」,フジ・テクノシステム(1997)

5)P.H.Geil.J.Macromol.Sci.一Phys.,B14(1),171(1977)

6)M.W.Allsopp,Purc&Appl.Chem.Vol.53,p.449,Pergamon

Press Ltd.(1981)

7)M.Langsam,"Encyclopedia

of PVC” Second Edison,p.69,Marecel

Dekker Inc.(1985)

8)B.Terwiesch,Hydrocarbon

Processing,55.Nov, 117(1976)

9)下村幸雄,塩化ビニールとポリマー,8,〔6〕,13(1968)

10)信越化学,特公昭45-30,343(1970.10.1)

11)信越化学,特公昭45-30,835(1970.10.6)

12)信越化学,特公昭45-3,100(1970.2.2),特公昭44-15,659(1969.7.11)など一連の特許

13)スギノマシン技術資料

14)立花博光,宇野泰三,「ポリ塩化ビニールーその基礎と応用」(近儀化学工業会),p.213日刊工業新聞社(1988)