新聞雑誌名:化学経済

月日:2001/2

連載 ポリ塩化ビニル工業の歴史と21世紀の方向 佐伯康治

3.PVC生産技術の展開(下)

前号の3(上)では,PVC製造プロセスとして懸濁重合法が主流であること,乳化重合や懸濁重合のような重合様式について簡単な解説を行い,PVC懸濁重合プロセスについての説明と粒子構造の形成などその特徴について述べた。またPVC重合器の大型化の経緯を述べ,それは懸濁重合の最大の問題点であったスケール防止技術の開発が,その成功がもたらしたことを説明した。

4.生産性の向上

4-1 PVC製造プロセスにおける生産性

同じ製造プロセスで生産性を上げることは,設備の増設なしに生産量を上げられることになり,そのプロセスの経済性を高めることになる。PVCの生産性の指標にトン/m3・月という単位を用いている。重合器1m3当たり,1ヵ月,何トンのPVCを生産できるかを表したものである。バッチ操作であるPVC懸濁重合の生産性をよく表した指標である。

これは本連載のlO月号でも述べたように,わが国のPVC業界はカルテルによる生産抑制や設備廃棄などを行ってきた歴史をもつが,この場合,各社の生産能力を推定する必要がある。そのために,まず各社の保有する重合器の全容量(トータルm3数)を登録しておき,これに業界の平均的な生産性,いわゆるトン/m3・月を掛けると,その会社の標準的な生産能力を算定できることになる。したがって,これは日本独自のPVCに限っての生産性の指標であり,欧米ではこのような生産性の指標は用いていないようである。

このトン/m3・月は前号の第1図に示したように,しだいに大きくなっている。1970年代には12トン/m3・月であったものが,1980年代には18~20トンとなり,1990年代には25~35トン/m3・月と上昇し,生産性が向上してきたことを示している。この指標は重合器の単位容積当たりの生産量で表現しているが,バッチ操作であるために,原料の仕込み時間,重合反応時間,重合器からの排出時間,重合器のクリーニング時間など,バッチ操作のサイクルタイムが生産性を決めることになる。また月単位であることは,年間11ヵ月(1ヵ月定期修理期間)としての値である。年間生産量からPVC製造プロセスの生産性を求める場合は,

年間生産量(トン)/11ヵ月×重合器の全容量m3

となる。

4-2重合器の大型化との矛盾

重合器の大型化はトン/m3・月で表される生産性とは逆行することになる。それは重合器の大きさと反応熱除去の能力とが矛盾するからである。生産性を上げるには,1バッチのサイクルタイムの中で最も時間をとっている重合時間を短縮することである(サイクルタイムの一例は,あとで示す第4表を参照)。

重合時間の短縮は,重合の反応速度を上げることになるが,PVCの重合は発熱反応であるために,反応速度を上げると時間当たりの反応熱が大きくなり,この反応熱をいかに除去するかが問題となる。PVC重合器の大型化は,いつもその除熱能力の限界が大型化の限界となってきた。

第7図に1970年ごろの20~30㎡のグラスライング重合器を示す(15)。

下部からの3枚後退翼D型バッフル付きで当時の典型的な重合器である。重合器の大きさ(体積)と除熱能力の関係をみてみる。

下部からの3枚後退翼D型バッフル付きで当時の典型的な重合器である。重合器の大きさ(体積)と除熱能力の関係をみてみる。

まずは重合器の除熱面積の問題である。反応熱の除去は同図に示すように重合器の外側についたジャケットに冷水を通して行う。したがって冷却能力はジャケットが付いている重合器の壁面積(伝熱面積)に依存することになる。重合器の大型化はこの壁面積を相対的に小さくする。それは相似形でスケールアップする場合,容量は径の3乗に比例し,面積は2乗にしか比例しないからである。したがって,槽型重合器で体積に対して,伝熱面積を大きくするには,筒型にして,できるだけ胴の長い重合器にすれば有利になるが,攪拌との兼ね合いが問題となる(15)。

もう1つは,重合器の壁厚と伝熱の問題である。大型化すると重合器の壁厚は当然厚くなる。それによって,外部ジャケットからの伝熱が小さくなり,除熱能力を落とすことになる。第8図は重合器の壁厚(板厚)とその重合器の伝熱能力を表す総括伝熱係数との関係を示したものである(16)。同図の点線がそれを示している。

容量が10m3であれば壁厚は20mmで,総括伝熱係数は550kcal/hr℃であったのが,lOO㎡では壁厚は40mmとなり,総括伝熱係数は400kcal/hr℃まで低下する。

4-3 反応熱除去技術の開発

ここで重合器の大型化に伴って,重合反応熱の除去方法の技術開発が重要になる。まずは,重合器のあらゆる部分に冷却水を通して除熱能力を高めようとするもので,第7図ではD型バッフル(バッフルは攪拌の効果を上げるために重合器内に付けられるもの)も冷却面として利用しようとしたものである。重合器の底部などにもジャケットを付け,攪拌翼中にも通水して,冷却能力を上げる工夫がなされている。

次の方法は,既存の重合器にリフラックスコンデンサーを取り付けて,未反応VCMの蒸発潜熱によって熱を除去し,蒸発したモノマーはコンデンサーで冷却されて重合器に戻るといもので,除熱能力を大きくして,生産性向上をもたらすものである。第5図(前号)の大型重合器の頭部に示されている。

しかし,リフラックスコンデンサーを用いるには,モノマーの蒸発に伴う発泡や,発泡に付随する粒子の付着によるコンデンサーでのスケール生成,モノマーの蒸発や還流による粒子形成の乱れ,不活性ガスの蓄積による伝熱係数の低下と温度制御の不調など,多くの問題点があり,1970年代後半のころにはあまり使いこなされてはいなかったが,その後の技術開発によって,1980年代の後半にはほぼ確立された技術となった。これらについては多くの特許が出されているが,上述した問題点の解決に対する特許が多い(3)。

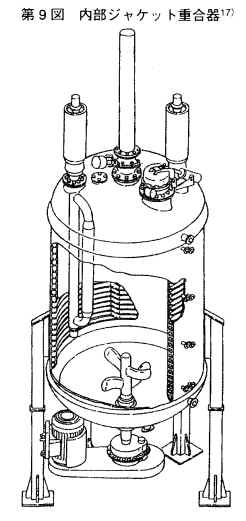

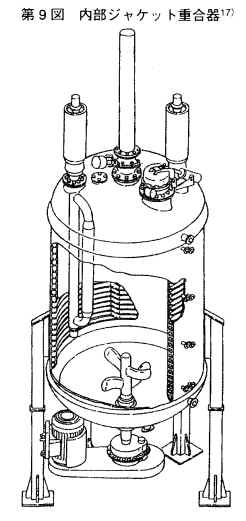

最終的には重合器自体の改良が行われた。すでに第8図で述べたように,大型化すると壁厚が大きくなり,重合器の外からの冷却では総括伝熱係数が低下する。そこで重合器の内側にジャケットを付けて,壁厚の問題を解決しようとした重合器が,神鋼ファウドラ一(現神鋼パンテック)と呉羽化学工業で開発された。内部ジャケット重合器と呼ばれている。

この重合器の概要を第9図に示す(17)。 重合器の内側に冷却ジャケットが付けられている。ジャケットの板厚は第8図の実線で示すように,重合器の大きさにほとんど関係なく薄く,約10mm程度となる。したがって総括伝熱係数も1000kcal/hr℃と大きくなる。第10図は従来の重合器と内部ジャケット重合器の総括伝熱係数の比較を示したものであり,ジャケットの汚れを考慮した稼働年数との関係も示されている。重合器の総括伝熱係数からみると,従来の外部ジャケットに比較して2倍の除熱能力をもつことになる。これは従来の重合器よりも2倍の反応速度で重合が可能ということである。

重合器の内側に冷却ジャケットが付けられている。ジャケットの板厚は第8図の実線で示すように,重合器の大きさにほとんど関係なく薄く,約10mm程度となる。したがって総括伝熱係数も1000kcal/hr℃と大きくなる。第10図は従来の重合器と内部ジャケット重合器の総括伝熱係数の比較を示したものであり,ジャケットの汚れを考慮した稼働年数との関係も示されている。重合器の総括伝熱係数からみると,従来の外部ジャケットに比較して2倍の除熱能力をもつことになる。これは従来の重合器よりも2倍の反応速度で重合が可能ということである。

また,内部ジャケットにリフラックスコンデンサーを併用すると,さらに大きな除熱能力をもたせることが可能である。これらはすでに旧共販会社の第一塩ビグループで研究開発され,実用化された。高速反応ではフィッシュアイなどの品質が劣るとされているが,開始剤や分散剤の適切な選定と組み合わせ,撹拝強度の調整で品質問題をクリアーし,多くの特許を得ている(24)。現在リフラックスコンデンサー付きの150m3の重合器も稼働しており,高生産性を達成している。

同じような考え方で,住友重機械工業も重合器の内部に冷却ジャケットを取り付けた重合器を開発し,実用化している(20)。

5.経済性の向上

5-1 サイクルタイムの短縮

重合器の大型化も,生産性の向上も,すべての製造プロセスの改良はまずは経済性の向上が目的である。1970年代の2回の石油ショックによる省資源・省エネルギーの課題も経済性を目標においた。しかし1970年以降VCMの発ガン性問題など環境問題が重要な課題になってからは,経済性を抜きに環境対応の技術開発が行われてきた。これについては次号でまとめることにする。

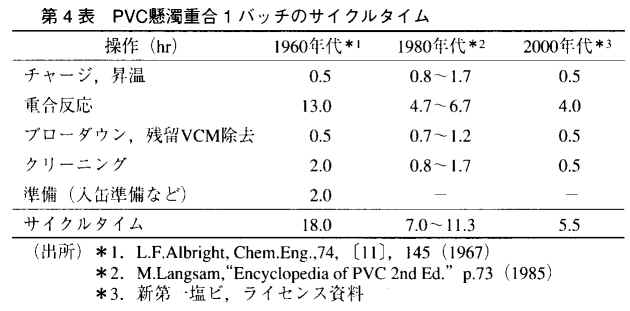

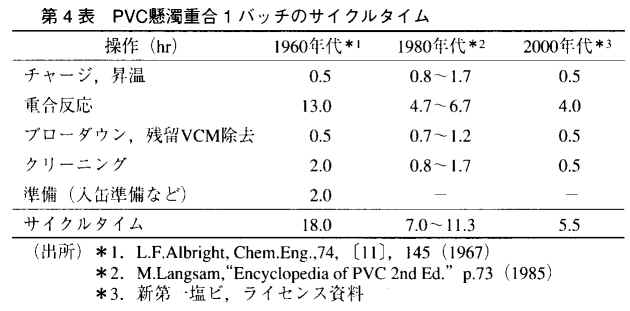

まず重合器の除熱能力の向上によって,PVC懸濁重合の1バッチのサイクルタイムが大きく変化した。これを第4表に示す。

1960年代,1980年代そして2000年の現在のサイクルタイムを示す。汎用のPVC製品についてのデータであり,同表に示す文献からのものであるが,2000年については新第一塩ビのりフラックスコンデンサー付き内部ジャケットでのライセンス用データである。

まず,サイクルタイムの中で主な部分を占める重合反応の時間が大きく短縮され,13時間であったものが4時間までになっている。さらにスケール除去の作業が,1960年代には入缶して人手で除去するため,その準備などで約4時間を必要としたが,これがすでに述べたようにスケール防止剤や高圧洗浄技術との組み合わせで,ほとんど時間を必要としなくなったことにより,サイクルタイムは18時間から5.5時間までに大幅に縮小されている。

こうしたことによって,生産性は向上してきたが,第4表のサイクルタイム5.5時間になると,ほぼ40トン/m3・月に近い生産性となる。

5-2 極限の製造コスト

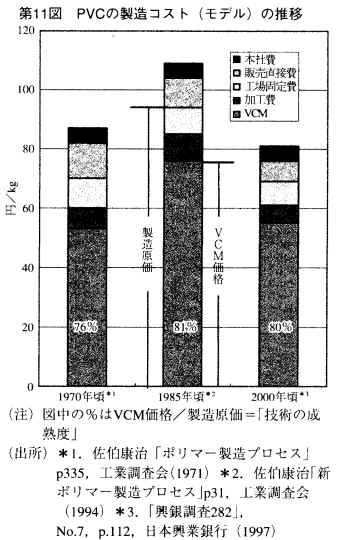

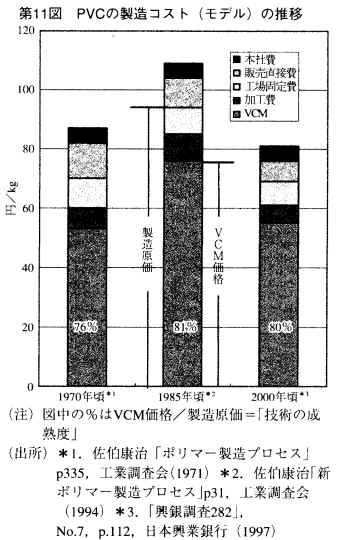

あるモデルに従って計算したPVC製造コストの推移をみたのが第11図である。 コストの絶対値はそのときの原料やエネルギー価格,人件費などによって変化する。VCMの価格とPVC製造のための薬剤や用役などの加工費,設備償却費,人件費,管理費などの工場固定費,これらの合計がPVC製造のためのコスト(製造原価)になる。さらにこれを売るための運賃や商社マージンなどの販売直接費,本社の管理費,研究開発費などの本社費,これらの総合計が総コスト(総原価)になる。1985年ごろの総コストが高いのは,第2次石油ショック後で石油がまだ高く,1970年よりも円高になっており,VCMの価格が非常に高くなっていたからである。

コストの絶対値はそのときの原料やエネルギー価格,人件費などによって変化する。VCMの価格とPVC製造のための薬剤や用役などの加工費,設備償却費,人件費,管理費などの工場固定費,これらの合計がPVC製造のためのコスト(製造原価)になる。さらにこれを売るための運賃や商社マージンなどの販売直接費,本社の管理費,研究開発費などの本社費,これらの総合計が総コスト(総原価)になる。1985年ごろの総コストが高いのは,第2次石油ショック後で石油がまだ高く,1970年よりも円高になっており,VCMの価格が非常に高くなっていたからである。

製造原価からモノマーVCMの価格を引いたものは,VCMからPVCを製造するためのコストである。これは小さいほどPVCの製造技術は進んでいるとみてよい。筆者はこれを「製造技術費」と呼んでいる。したがって,製造原価に占める原料(ここではVCM)の割合は,「技術の成熟度」を表すことになる(22)。各種のポリマーの比較検討から,この値が70%以上になっているポリマー製造技術は,技術の成熟度は高く,以後のコストダウンによる大きな経済効果はあまり期待できないものである。

PVCは1970年ごろからすでに76%となっており,PVC懸濁重合プロセスは技術として完成に近いものであった。しかし,今まで述べてきたように大型化,生産性の向上などによって,80%までになっている。完全な成熟段階に入った,あるいは極限に近い技術になっているとみてよい。したがって,プロセスの設備更新など新たな投資を行うと,直ちにその償却費がコスト増となって表れるような状態になっているのが,わが国における現在のPVCの製造コストである。

6.品質の向上

6-1 ユーザーの要求への対応

前号2000年11月号の第1図に示したように,1970年から1980年代にかけて,各社はPVCの高品質化,品質多様化をユーザーの要求に対応して行った。品質の多様化は生産性にとってはマイナスであるが,ユーザーニーズに従って,まさにユーザー1社に1品種に近いところまでの品質の多様化を行ってきた。これはユーザー側が,加工製品の品質の国内外における差別化とコスト競争力をもつための加工生産性の向上を,極限まで追求しようとしたためで,それにPVCメーカーが対応してきたことによる。

6-2 残留モノマーの削減

これは当然ユーザーの要求でもあるが,規制によってPVCの製品中の残留モノマーを削減した。1974年1月に米国のB.F.Goodrich社は,スケール除去に携わっていた労働者の中からVCMが原因とみられる肝臓血管肉腫で10人を超える死者が発生したことを発表した。これによって塩ビモノマーの発ガン性が認識され,VCM問題は労働衛生,食品衛生,そして一般環境の問題として世界的にクローズアップされた。

それまではVCMは安全なガスとして,ヘアスプレーなど一般に広く使われていたものである。しかし,1974年にはこれらはすべて世界的に使用禁止となった。

VCMやPVCの製造工場では,労働の安全衛生上からも,製品中の残留VCMからも,PVC製造プロセスについてのVCM削減対策に取り込んだ。新しい技術開発も必要であった。これらについては次号の「環境対応の技術」で述べることにする。

PVC製品については,食品包装材料としては食品衛生法で材料中1ppm以下と規制された。汎用PVCについては,わが国ではとくに法的な規制は行われなかったが,次第に少なくなり現在では食品包装用と同じ1ppm以下となっている。

6-3 フィッシュアイとポロシティー

フィッシュアイとポロシティー(空隙率)はいずれも,懸濁重合によるPVCの粒子構造によっている。前号の第4図や写真1に示したように,1つの粒子(グレイン)の中がポーラスで空隙が多いか少ないかで,可塑剤の吸収性が異なり,大きい方が加工性はよくなる。したがって,農業用ビニルフィルムのような軟質製品の加工時における重要な品質となる。また硬質の場合は粒子がほぐれて,加工時にきれいに溶融流動するかどうかなどにかかわってくる。

フィッシュアイは薄い軟質フィルムや硬質のシート,あるいは自動車のサイドモールドのような軟質押し出し製品に,加工時に加熱溶融しないで,小さな“ぶつ”として残るもので,加工製品の品質にかかわるものである。これも基本的にはPVCの粒子構造によるが,スケールや異物の混入による場合もある。

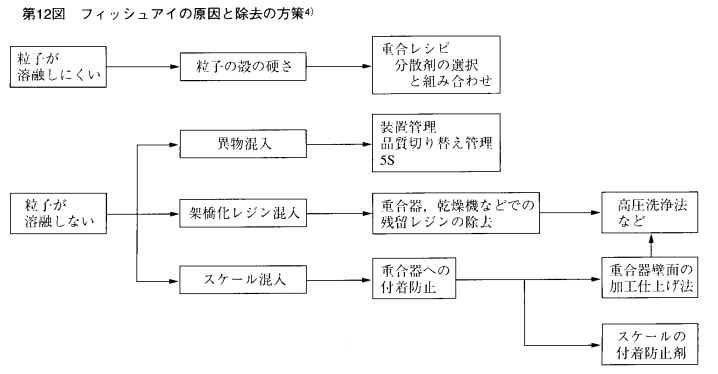

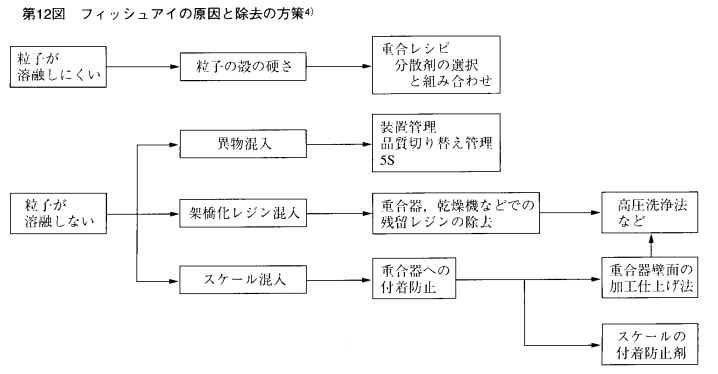

フィッシュアイの原因とその除去の方策を示したのが第12図である。

ここで粒子が加工時に溶融しない場合は,ほかからの異物類の混入の原因となるので,その対策は混入防止とクリーニング以外にない。とくに重合後のPVCスラリーからの脱モノマーのためのモノマーストリッピング塔における残留PVC,乾燥機などに滞留する粒子などが異物の原因となるので,これらに対する防止のための装置設計とそのクリーニングが操業上重要になる。

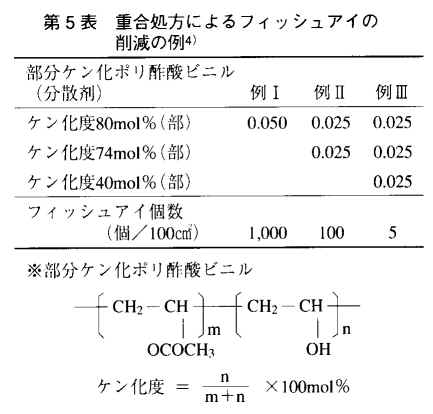

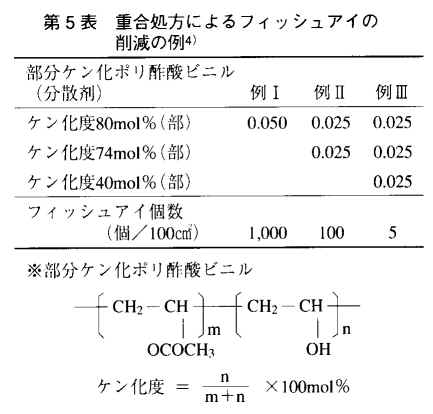

一方,PVC粒子が溶融しにくいものが原因の場合は,時間をかけて溶融加工すれば消失するものであるが,これを改良するには,重合処方(レシピ)自体の変更によって,粒子構造の改良を図らねばならない。第5表にはフィッシュアイ削減を分散剤の種類の組み合わせで行った重合処方の例である。懸濁重合の分散剤としてはポリビニルアルコールが用いられるが,これはポリ酢酸ビニルを部分ケン化したもので,ケン化度を80,74,40mol%にしたものを混合して用いる例である。ケン化度の低いものを混合して用いたものはフィッシュアイがよくなっている。

ケン化度の定義は第5表の下に示した。 ケン化度の高いものはポリビニルアルコールに近く,水溶性が大きくなり,VCMの油滴の分散に作用する主分散剤である。これに対して補助分散剤(第2分散剤)としてケン化度のより低いものと組み合わせて,粒子構造をコントロールする。ケン化度が低いと次第に油溶性になり,油滴の中に入り込み,油滴の中に生成しているプライマリーパーティクル(前号の第4図)の凝集を緩やかにし,粒子の殻の生成を妨げ,空隙率を大きくして,加工時の溶融性を容易にしてフィッシュアイを少なくするものと考えられる。

ケン化度の高いものはポリビニルアルコールに近く,水溶性が大きくなり,VCMの油滴の分散に作用する主分散剤である。これに対して補助分散剤(第2分散剤)としてケン化度のより低いものと組み合わせて,粒子構造をコントロールする。ケン化度が低いと次第に油溶性になり,油滴の中に入り込み,油滴の中に生成しているプライマリーパーティクル(前号の第4図)の凝集を緩やかにし,粒子の殻の生成を妨げ,空隙率を大きくして,加工時の溶融性を容易にしてフィッシュアイを少なくするものと考えられる。

分散剤としてはセルローズエーテル(メトセル)などセルローズ系分散剤もPVC粒子構造のコントロールに用いられる。

6-4 嵩(かさ)比重(バルクデンシティ)

PVCの製品の規格に嵩比重があり,これは加工時に重要な意味をもっている。重合度1000の汎用PVCの場合,一般に嵩比重は0.50~0.52くらいである。これに対してパイプ用のPVCは,1980年代に入ると次第に高くすることが要求されるようになり,0.55~0.60が求められた。これはパイプ用の配合は粉体配合であり,安定剤や滑剤などは粉体のままPVCに混合され,そのままパイプ押し出し機のホッパーに投入される。この場合粉体の嵩比重が大きい方が,押し出し機のスクリューへの食い込みが多くなり,パイプの生産性を上げることが可能になるからである。

これがパイプ用高嵩比重PVCの開発への要求となった。わが国のPVCメーカーは一斉にこれに対応して,技術開発を行った。これも粒子構造のコントロールによって行われた。嵩比重を上げるためには,ポロシティーを上げるのとは逆の方策になる。高ケン化度の分散剤を用いて,攪拌をやや緩くすることなどで高嵩比重の粒子の生産が可能となる。

こうしてパイプ用グレードが新しい品種として加わることになったが,ユーザーによって少しずれた嵩比重が要求されたりすることから,PVCの品種はますます多くなっていった。また,空隙率を大きくした低フィッシュアイ用のものは当然嵩比重が小さくなり0.46~0.50くらいのものとなる。

7.塊状重合プロセス

7-1 サンゴバン社の塊状重合プロセス

PVCの塊状重合プロセスが実用化されているのは,フランスのサンゴバン社(Saint-Gobain社,現在のAtoFina社)のプロセスだけである。現在全世界での重合様式のシェアの割合は,懸濁重合プロセスが80%(そのうち5%がペーストPVCのためのマイクロ懸濁重合法),塊状重合プロセスが8%,乳化重合プロセスがペーストPVC用として12%といわれている。塊状重合は1社のプロセスで世界の8%とシェアが大きい。

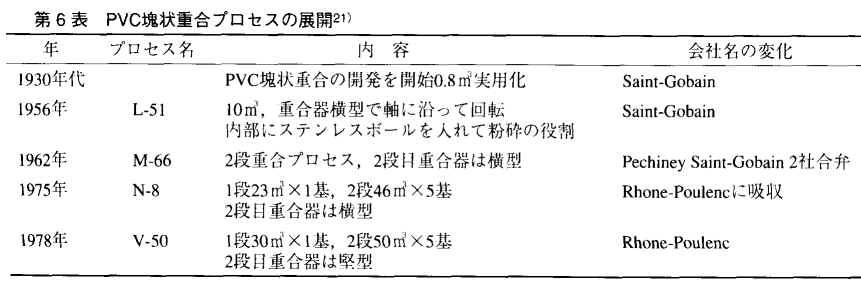

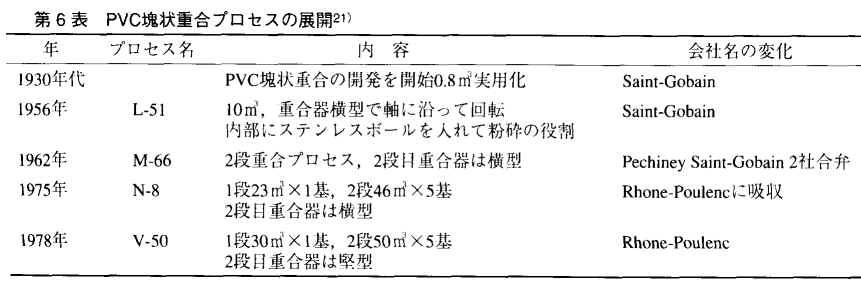

第6表に示すように,サンゴバン社は1930年代からPVC塊状重合法の開発を始めた。1939年には200ガロン(0.8m3)までのスケールアップを行ったが,本格的な開発は1950年代になってからである。1956年には重合器は横型で軸に沿って重合器が回転するもので,その中にボールミルのようにステンレスのボールを入れて,粉砕の役割をもたせていた。わが国では1957年このプロセスを東亜合成が導入し,1961年に500トン/月で工業化した。

1962年には2段重合プロセスを開発した。これがM-66プロセスとして,世界中に普及し始めた。2段目の重合器はリボンブレンダータイプの攪拌翼をもった横型であった。2つの重合器の反応熱除去はジャケット冷却とリフラックスコンデンサーによって行われる。さらに生産性を上げるために1段重合器の1基に対して,2段重合器を5基にして,重合器の大きさは,1段を23m3,2段の5基を46m3にした。これがN-8である。1978年には2段重合器に竪型の重合器を使うように改良されたV-50を開発した。横型では塊状重合の最終段階で粉状になったPVCを,重合器からの排出することなどが難しいことから,竪型で攪拌を改良したもので,重合器も1段が30m3,2段が50m3となっている。この間,元のSaint-Gobain社はPechiney社と合併し,それがRhone-Poulenc社に吸収され,さらにAtochem社となったが,現在ではAtoFina社となっている。

1962年には2段重合プロセスを開発した。これがM-66プロセスとして,世界中に普及し始めた。2段目の重合器はリボンブレンダータイプの攪拌翼をもった横型であった。2つの重合器の反応熱除去はジャケット冷却とリフラックスコンデンサーによって行われる。さらに生産性を上げるために1段重合器の1基に対して,2段重合器を5基にして,重合器の大きさは,1段を23m3,2段の5基を46m3にした。これがN-8である。1978年には2段重合器に竪型の重合器を使うように改良されたV-50を開発した。横型では塊状重合の最終段階で粉状になったPVCを,重合器からの排出することなどが難しいことから,竪型で攪拌を改良したもので,重合器も1段が30m3,2段が50m3となっている。この間,元のSaint-Gobain社はPechiney社と合併し,それがRhone-Poulenc社に吸収され,さらにAtochem社となったが,現在ではAtoFina社となっている。

7-2 塊状重合プロセスの概要

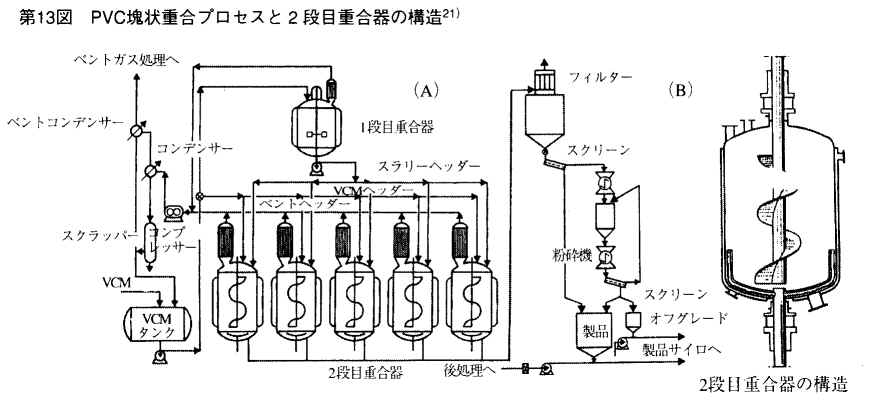

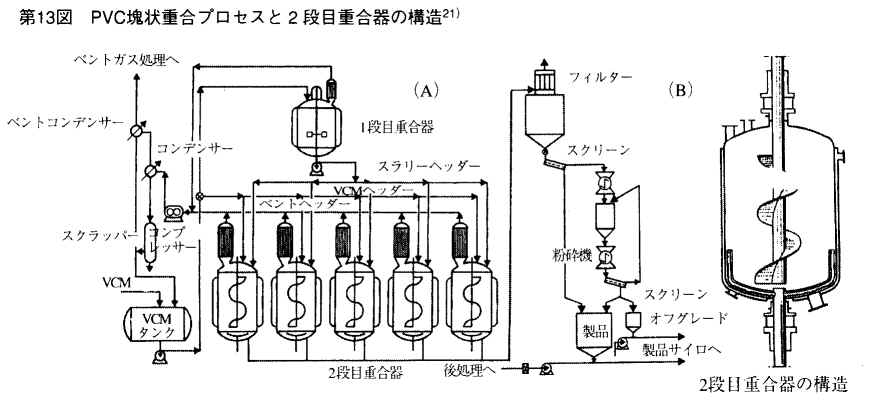

最新のV-50プロセスのフローシートと2段目の重合器を第13図に示す。1段重合器には,使用する全モノマーの約2分の1のVCM,開始剤,少量の粒子コントロール剤を仕込む。63~75℃の重合温度,高速攪拌,冷凍水で冷却しながら,約20分で10%まで重合反応を行いPVCシードをつくる。ここでPVCの粒径とその分布が決まる。反応熱の60%はりフラックスコンデンサーで除去する。1段目の重合率のコントロールが製品の性質に大きく影響する。また暴走反応をしないように,分解速度の速い開始剤を用いて,20分で寿命がなくなり,自然に重合が停止するようなDead-Stop Polymerizationというコントロール法をとっている。

2段重合器には,1段目の重合器からスラリー状のシードと残りのVCM,それに均一反応になるように調整した多成分の開始剤を加えて,55℃の重合温度で,65~80%の重合率まで反応させる。重合率とともに粉体となるので,重合器のジャケット冷却では粉体と冷却壁面の接触が悪くなり,熱除去が難しくなる。そこでリフラックスコンデンサーによる除熱が必要となる。

重合器の攪拌は第13図に示すように2種類の攪拌機があり,両者は回転数も異なる。ヘリカル型の攪拌はPVC粉体の攪拌,アンカー型は壁面のクリーニングの役割をもつ。

問題は残留VCMの除去である。2段目の重合器で除去することになるが,水のような媒体がなく,粉末状であるため,未反応モノマーの除去が非常に難しくなる。温度を上げて窒素加圧と減圧の繰り返しで,除去することが必要になる。少量の水やスチームを添加してモノマー除去を助けるなどの方法も開発されている。V-50プロセスでは,別にモノマーストリッピング装置は付加されていない。

7-3 日本にはない塊状重合プロセス

前号の第2図の重合様式の比較で示したように,塊状重合プロセスは最も単純で合理的なプロセスである。設備も少なく,操作も簡単,廃棄物も基本的にはないことになる。ただ,暴走反応による爆発の危険があるために,反応熱の除去が最も重要な問題となる。1段目の重合器の Dead-Stop

Polymerizationなどもその工夫の1つである。

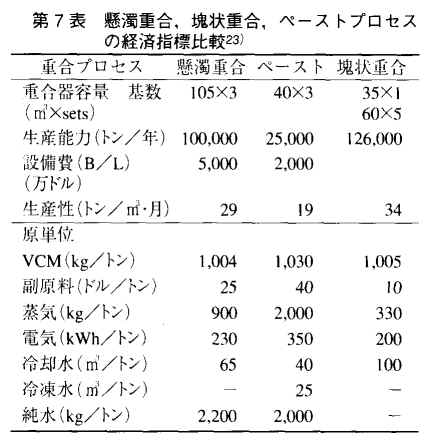

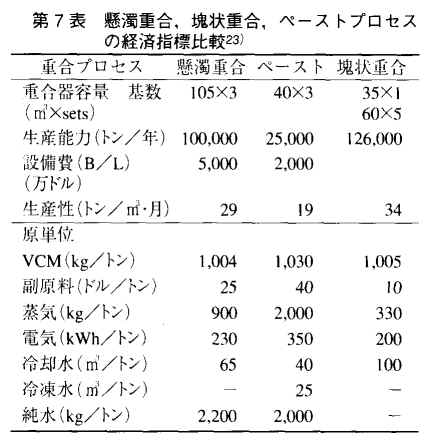

第7表に,懸濁重合,塊状重合そして特殊PVCのペーストについての経済指標の比較を示す。単位的には塊状重合プロセスの方が有利であることが分かる。

また生産性は,表のデータでは34トン/m3・月であり,一般的に懸濁重合よりも高いとみてよい。ただ残留VCMの除去をどうするか,今後規制が厳しくなると重要な問題となる。

わが国では前に述べたように,最も古いタイプのプロセスが東亜合成によって実用化されたが,その後どこにも採用されないで現在に至っている。ただ1960年代から1970年代にかけて,日本ゼオンはじめ多くのPVCメーカーはSaint-Gobain社と仮の契約を結び,いつでも導入できる体制は準備していたようである。

不純物が少なく透明性に優れているといわれながらも,わが国ではどうしても塊状重合品でなければならない大きな市場がなかったことが採用されなかった原因の1つである。しかしさらに主要な原因は,懸濁重合での粒径や粒形をベースにして粉体成形法が確立され,それがPVC加工業界の主流になってしまったために,塊状重合PVCの粉体特性が適合しなくなってしまったためであろうと思われる。塊状重合でも懸濁重合とできるだけ同じ粒径や粒形のものをつくるための技術開発が行われたが,やはり特殊PVCの1つであり,汎用PVCとは認められなかった。このため日本では採用されるチャンスがないままとなった。東亜合成もM-66以降の新型のプロセスヘの転換は行わず,古いプロセスはスクラップされた。

また,塊状重合プロセスは単純で合理的なプロセスであり,環境対策に適し,製造コストが安いということが特徴であったが,第11図で検討したような極限に近いコストになってしまった懸濁重合に対して,塊状重合も第8表に示す程度では,それほどのメリットがなく,むしろ特殊PVCに今さら投資することはない,というのがわが国の実状であったと思われる。

上下2回に分けて,PVC技術の展開について述べた。わが国のPVCの8%を占めるペーストPVCについては誌面の都合で割愛せざるをえなかった。ほかの機会に改めて検討することにしたい。

く参考文献〉

15)佐伯康治,「ポリマー製造プロセス」,p.153,工業調査会(1971)

16)今中照雄,菊地雅彦,化学装置,37,〔8〕,71(1995)

17)井上一夫,化学装置,34,〔2〕,15(1992)

18)神鋼ファウドラー,特開昭57-147502(1982.9.11)

19)化学工学,55,〔6〕,35(1991)1990年度化学工学会技術賞受賞

20)西見晴行,井上智夫,和田誠,三島守,化学工学,62,〔2〕,102(1997)

21)7)の文献 p.127

22)H・Zi㎜erman, J.Vinyl&Additive

Technology,2,No.4,Dec.,287(1996)

23)3)の文献 p.167

24)日本ゼオンなど4社,特開平5-5007(1993.1.14),特開平5-5∞8(1993.1.14)など25)N.Sarkar,W.L.Archer,J.VinyI

Technology,13,No.1,March,26(1991)

→ 5へ

下部からの3枚後退翼D型バッフル付きで当時の典型的な重合器である。重合器の大きさ(体積)と除熱能力の関係をみてみる。

下部からの3枚後退翼D型バッフル付きで当時の典型的な重合器である。重合器の大きさ(体積)と除熱能力の関係をみてみる。

重合器の内側に冷却ジャケットが付けられている。ジャケットの板厚は第8図の実線で示すように,重合器の大きさにほとんど関係なく薄く,約10mm程度となる。したがって総括伝熱係数も1000kcal/hr℃と大きくなる。第10図は従来の重合器と内部ジャケット重合器の総括伝熱係数の比較を示したものであり,ジャケットの汚れを考慮した稼働年数との関係も示されている。重合器の総括伝熱係数からみると,従来の外部ジャケットに比較して2倍の除熱能力をもつことになる。これは従来の重合器よりも2倍の反応速度で重合が可能ということである。

重合器の内側に冷却ジャケットが付けられている。ジャケットの板厚は第8図の実線で示すように,重合器の大きさにほとんど関係なく薄く,約10mm程度となる。したがって総括伝熱係数も1000kcal/hr℃と大きくなる。第10図は従来の重合器と内部ジャケット重合器の総括伝熱係数の比較を示したものであり,ジャケットの汚れを考慮した稼働年数との関係も示されている。重合器の総括伝熱係数からみると,従来の外部ジャケットに比較して2倍の除熱能力をもつことになる。これは従来の重合器よりも2倍の反応速度で重合が可能ということである。

コストの絶対値はそのときの原料やエネルギー価格,人件費などによって変化する。VCMの価格とPVC製造のための薬剤や用役などの加工費,設備償却費,人件費,管理費などの工場固定費,これらの合計がPVC製造のためのコスト(製造原価)になる。さらにこれを売るための運賃や商社マージンなどの販売直接費,本社の管理費,研究開発費などの本社費,これらの総合計が総コスト(総原価)になる。1985年ごろの総コストが高いのは,第2次石油ショック後で石油がまだ高く,1970年よりも円高になっており,VCMの価格が非常に高くなっていたからである。

コストの絶対値はそのときの原料やエネルギー価格,人件費などによって変化する。VCMの価格とPVC製造のための薬剤や用役などの加工費,設備償却費,人件費,管理費などの工場固定費,これらの合計がPVC製造のためのコスト(製造原価)になる。さらにこれを売るための運賃や商社マージンなどの販売直接費,本社の管理費,研究開発費などの本社費,これらの総合計が総コスト(総原価)になる。1985年ごろの総コストが高いのは,第2次石油ショック後で石油がまだ高く,1970年よりも円高になっており,VCMの価格が非常に高くなっていたからである。

ケン化度の高いものはポリビニルアルコールに近く,水溶性が大きくなり,VCMの油滴の分散に作用する主分散剤である。これに対して補助分散剤(第2分散剤)としてケン化度のより低いものと組み合わせて,粒子構造をコントロールする。ケン化度が低いと次第に油溶性になり,油滴の中に入り込み,油滴の中に生成しているプライマリーパーティクル(前号の第4図)の凝集を緩やかにし,粒子の殻の生成を妨げ,空隙率を大きくして,加工時の溶融性を容易にしてフィッシュアイを少なくするものと考えられる。

ケン化度の高いものはポリビニルアルコールに近く,水溶性が大きくなり,VCMの油滴の分散に作用する主分散剤である。これに対して補助分散剤(第2分散剤)としてケン化度のより低いものと組み合わせて,粒子構造をコントロールする。ケン化度が低いと次第に油溶性になり,油滴の中に入り込み,油滴の中に生成しているプライマリーパーティクル(前号の第4図)の凝集を緩やかにし,粒子の殻の生成を妨げ,空隙率を大きくして,加工時の溶融性を容易にしてフィッシュアイを少なくするものと考えられる。 1962年には2段重合プロセスを開発した。これがM-66プロセスとして,世界中に普及し始めた。2段目の重合器はリボンブレンダータイプの攪拌翼をもった横型であった。2つの重合器の反応熱除去はジャケット冷却とリフラックスコンデンサーによって行われる。さらに生産性を上げるために1段重合器の1基に対して,2段重合器を5基にして,重合器の大きさは,1段を23m3,2段の5基を46m3にした。これがN-8である。1978年には2段重合器に竪型の重合器を使うように改良されたV-50を開発した。横型では塊状重合の最終段階で粉状になったPVCを,重合器からの排出することなどが難しいことから,竪型で攪拌を改良したもので,重合器も1段が30m3,2段が50m3となっている。この間,元のSaint-Gobain社はPechiney社と合併し,それがRhone-Poulenc社に吸収され,さらにAtochem社となったが,現在ではAtoFina社となっている。

1962年には2段重合プロセスを開発した。これがM-66プロセスとして,世界中に普及し始めた。2段目の重合器はリボンブレンダータイプの攪拌翼をもった横型であった。2つの重合器の反応熱除去はジャケット冷却とリフラックスコンデンサーによって行われる。さらに生産性を上げるために1段重合器の1基に対して,2段重合器を5基にして,重合器の大きさは,1段を23m3,2段の5基を46m3にした。これがN-8である。1978年には2段重合器に竪型の重合器を使うように改良されたV-50を開発した。横型では塊状重合の最終段階で粉状になったPVCを,重合器からの排出することなどが難しいことから,竪型で攪拌を改良したもので,重合器も1段が30m3,2段が50m3となっている。この間,元のSaint-Gobain社はPechiney社と合併し,それがRhone-Poulenc社に吸収され,さらにAtochem社となったが,現在ではAtoFina社となっている。