壔妛宱嵪丂丂2001/5

係丏俹倁俠惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉壔

侾丏惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉壔

丂侾俋俈侽擭戙偵擖偭偰丆懡偔偺惢憿僾儘僙僗偐傜偺攑婞暔偵傛傞娐嫬偺墭愼偑丆偄傢備傞乽岞奞乿偲偟偰幮夛偺戝偒側栤戣偲側偭偰偒偨丅偦偙偱惢憿僾儘僙僗偐傜偺攑僈僗丆攑悈丆攑塼懱丒屌懱偺攑婞暔傪偱偒傞尷傝攔弌偟側偄傛偆偵丆攑婞暔偵偮偄偰僾儘僙僗慡懱傪暵嵔宯乮僋儘乕僘僪壔乯偵偡傞乽惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉乿偲偄偆丆怴偟偄僾儘僙僗偵偮偄偰偺峫偊曽偑惗傑傟偨(1)丅

丂侾俋俇侽擭戙屻敿偐傜丆悈枔昦偑悈嬧偵傛傞奀梞墭愼偑尨場偱偁傞偙偲偑柧傜偐偵側傞偵偮傟偰丆悈嬧朄偵傛傞怘墫揹夝偐傜偺悈嬧娷桳攑婞暔偺楻塳乮傠偆偊偄乯偑丆慡崙揑偵岞奞栤戣偲偟偰憶偑傟偼偠傔偨丅侾俋俈侽擭戙偵擖傞偲僜乕僟嬈奅偼悈嬧揹夝僾儘僙僗偐傜偺悈嬧攔弌杊巭偺媄弍奐敪傪嫟摨偱峴偆偙偲傪寛傔丆乽僋儘乕僘僪僔僗僥儉挷嵏愱栧埾堳夛乿傪慻怐偟丆揹夝僾儘僙僗偐傜偺悈嬧偺攔弌傪偱偒傞尷傝彮側偔偡傞僾儘僙僗偺奐敪傪峴偭偨丅偙偺偲偒偵乽僋儘乕僘僪僔僗僥儉乿偲偄偆尵梩偑嵟弶偵巊傢傟偨丅偟偨偑偭偰乽惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉乿偲偄偆奣擮偼丆傢偑崙偱嵟弶偵惗傑傟偨傕偺偱偁傞丅

丂偦偺栺俀侽擭屻偺侾俋俋係擭丆俧丏僷僂儕偵傛偭偰乽僛儘僄儈僢僔儑儞乮攑婞暔僛儘乯乿偲偄偆奣擮偑弌偝傟丆崙楢戝妛偵偍偄偰採彞偝傟丆偙偺峫偊曽偼悽奅偵峀偑偭偨丅偙偺乽僛儘僄儈僢僔儑儞乿偺峫偊曽傪屄暿偺惢憿僾儘僙僗傊揔梡偟偨傕偺偼丆乽惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉乿偲峫偊曽偼摨偠偱偁傞丅傎傏摨偠傛偆側峫偊曽偱乽僋儕乕儞僾儘僟僋僔儑儞乿丆偁傞偄偼乽僋儕乕儞僥僋僲儘僕乕乿側偳偺尵梩偑巊傢傟傞傛偆偵側偭偨丅

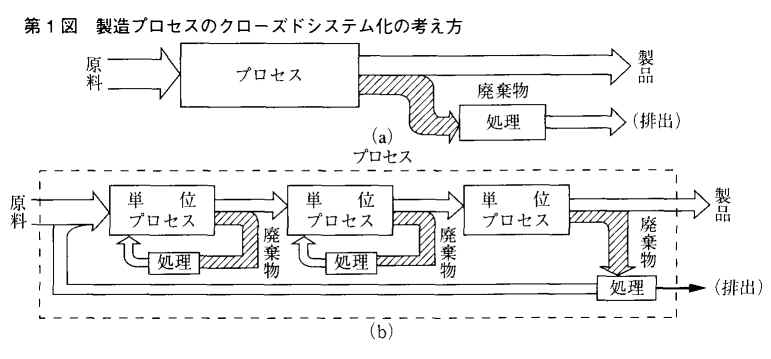

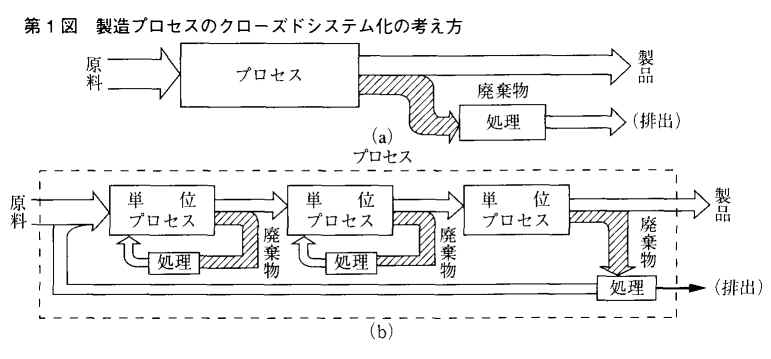

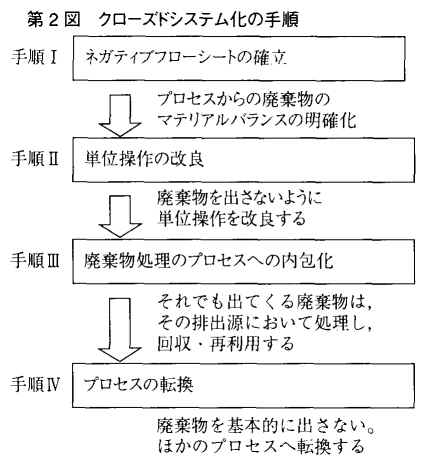

丂僋儘乕僘僪僔僗僥儉偺峫偊曽傪帵偡偲戞侾恾偺傛偆偵側傞丅

岞奞栤戣偑尠嵼壔偡傞傛偆偵側傝丆惢憿僾儘僙僗偐傜偺攑婞暔偑栤戣偵側傝偼偠傔傞偲丆攑悈張棟傗攑僈僗張棟偺媄弍偑僾儘僙僗偵庢傝擖傟傜傟傞傛偆偵側偭偨偑丆偦傟偼戞侾恾偺乮倎乯偵帵偡傛偆偵丆僾儘僙僗偐傜弌偰偒偰偟傑偭偨攑婞暔傪丆偳偆張棟偡傞偐偲偄偆傕偺偱偁偭偨丅偙傟偱偼乽巹偼偮偔傞恖乿乽偁側偨偼攑婞暔傪張棟偡傞恖乿偲側傝丆惢憿僾儘僙僗偲攑婞暔張棟偲偑暘抐偝傟偨傕偺偲側傞丅偙傟傪墷暷偱偼乬倕値倓

倧倖 pipe"偺峫偊曽偲偄偭偰偄傞丅

岞奞栤戣偑尠嵼壔偡傞傛偆偵側傝丆惢憿僾儘僙僗偐傜偺攑婞暔偑栤戣偵側傝偼偠傔傞偲丆攑悈張棟傗攑僈僗張棟偺媄弍偑僾儘僙僗偵庢傝擖傟傜傟傞傛偆偵側偭偨偑丆偦傟偼戞侾恾偺乮倎乯偵帵偡傛偆偵丆僾儘僙僗偐傜弌偰偒偰偟傑偭偨攑婞暔傪丆偳偆張棟偡傞偐偲偄偆傕偺偱偁偭偨丅偙傟偱偼乽巹偼偮偔傞恖乿乽偁側偨偼攑婞暔傪張棟偡傞恖乿偲側傝丆惢憿僾儘僙僗偲攑婞暔張棟偲偑暘抐偝傟偨傕偺偲側傞丅偙傟傪墷暷偱偼乬倕値倓

倧倖 pipe"偺峫偊曽偲偄偭偰偄傞丅

丂偙傟偵懳偟偰僋儘乕僘僪僔僗僥儉偺峫偊曽偼丆乮倐乯偵帵偡傛偆偵丆僾儘僙僗偺攑婞暔偺奺敪惗尮偵拲栚偟偰丆攑婞暔帺懱傪偄偐偵僾儘僙僗偐傜敪惗偝偣側偄傛偆偵偡傞偐偲偄偆傕偺偱丆攑婞暔傪僾儘僙僗帺懱偺栤戣偲偟偰偲傜偊傞傕偺偱偁傞丅

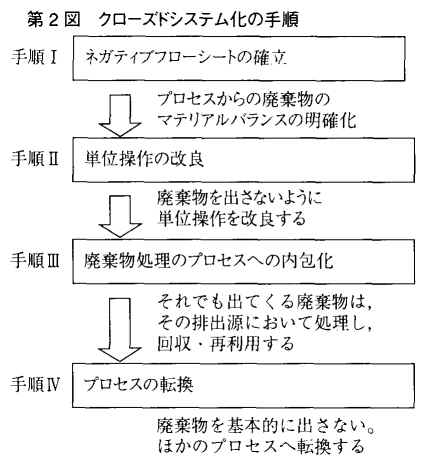

丂嬶懱揑側僾儘僙僗偺僋儘乕僘僪僔僗僥儉偺庤弴乮曽朄乯傪帵偡偲戞俀恾偺傛偆偵側傞丅

丂庤弴堦侾偼丆僾儘僙僗偺偳偙偐傜偳偺傛偆側攑婞暔偑攔弌偝傟偰偄傞偐傪柧妋偵抦傞偙偲偱偁傞丅攑婞暔偵偮偄偰偺僼儘乕僔乕僩傪僱僈僥傿僽僼儘乕僔乕僩偲屇傇丅侾俋俈侽擭戙偵偼丆偙偺僱僈僥傿僽僼儘乕僔乕僩偑柧妋偵側偭偰偄傞惢憿僾儘僙僗偼丆傎偲傫偳側偐偭偨偲偄偆偺偑幚忬偱偁偭偨丅

丂庤弴亅嘦偼丆僱僈僥傿僽僼儘乕僔乕僩傪傒偰丆偳偙偑検揑偵懡偄偐丆偳偺攑婞暔偺張棟偑擄偟偄偐側偳傪専摙偟丆斀墳偵梡偄傞栻昳傪揮姺偟偨傝丆憖嶌朄傪夵慞偟偨傝丆楻塳傗偙傏傟偺杊巭朄偺媄弍奐敪側偳僾儘僙僗偺扨埵憖嶌傪夵椙偡傞偙偲偵傛偭偰丆僾儘僙僗攑婞暔傪偱偒傞尷傝彮側偔偡傞偙偲偱偁傞丅偙傟偵偼尰応偺夵慞採埬揑側夵椙傕廳梫偱偁傞偑丆偝傜偵斀墳傪尒捈偡側偳媄弍偺婎杮偵偐偐傢傞夵椙傕偁傞丅

丂庤弴堦嘨偼丆偦傟偱傕弌偰偔傞攑婞暔偵偮偄偰偼丆偦偺敪惗尮乮偱偒傞偩偗攑婞暔偑扨弮偱偁傞帪揰乯偱張棟偟偰丆嵞棙梡傪恾傞偙偲偱偁傞丅偙傟偼攑婞暔張棟愝旛傪僾儘僙僗偺堦晹偲偟偰庢傝崬傓偙偲偵側傝丆攑婞暔張棟傪僾儘僙僗傊撪曪壔偡傞偙偲偵側傞丅

丂埲忋偺庤弴偱婛懚偺僾儘僙僗偺僋儘乕僘僪僔僗僥儉壔傪恾傞偙偲偵側傞丅偟偐偟丆偝傜偵恑傔傞偵偼丆攑婞暔偑婎杮揑偵彮側偄丆尨棟揑偵堎側傞懠偺僾儘僙僗偵揮姺偡傞偙偲偵側傞丅偙傟偑庤弴堦嘩偺僾儘僙僗偺揮姺偱偁傞丅廳崌僾儘僙僗偱偁傟偽丆梟塼廳崌僾儘僙僗側偳偐傜丆婎杮揑偵攑婞暔偑偱側偄夠忬廳崌僾儘僙僗僿偺揮姺側偳偑丆偦偺椺偱偁傞丅崅枾搙億儕僄僠儗儞偑丆梟塼廳崌偐傜婥憡廳崌僾儘僙僗傊揮姺偡傞偲丆僾儘僙僗攑婞暔偼嬌傔偰彮側偔側傞丅偟偐偟丆偙傟偵偼廳崌怗攠偺崅妶惈壔側偳偺媄弍恑曕偑昁梫偲側傞丅

丂廳崌條幃偵傛傞億儕儅乕惢憿僾儘僙僗偺扨弮惈偺斾妑偼丆楢嵹俁偺乮忋乯戞俀恾偵帵偝傟偰偄傞丅婎杮揑偵偼扨弮側僾儘僙僗傎偳僾儘僙僗攑婞暔偼彮側偔側傞丅

俀丏墫價儌僲儅乕栤戣偺敪惗

丂俹倁俠偺惢憿僾儘僙僗偵偍偗傞僋儘乕僘僪僔僗僥儉壔偼丆墫價儌僲儅乕乮倁俠俵乯偺敪僈儞惈栤戣偑弌敪揰偲側偭偰偄傞丅倁俠俵偼暒揰儅僀僫僗侾俁亷偺忢壏偱偼僈僗偱偁傞丅朏崄惈傪傕偪丆廘婥偺姶抦擹搙偑俀俆侽乣係侽侽侽倫倫倣偲斾妑揑偵崅擹搙偱偁傝丆撆惈偼側偔丆擄擱惈偱偁傞偙偲偐傜埨慡側僈僗偲傒傜傟偰偄偰丆僿儎乕僗僾儗乕傗嶦拵嵻側偳偺僗僾儗乕梡偺僈僗偲偟偰梡偄傜傟偰偄偨丅

丂倁俠俵傗俹倁俠偺惢憿尰応偵偍偄偰偼丆倁俠俵偺僈僗敋敪偵偮偄偰偼拲堄偑暐傢傟偰偄偨丅偟偐偟丆敋敪壓尷擹搙偑嬻婥拞係亾偱偁傞偙偲偐傜丆倁俠俵偺僞儞僋傗廳崌婍偺撪晹偺傛偆偵崅擹搙偵側傞壜擻惈偺応崌傪彍偄偰丆堦斒偺嶌嬈娐嫬偵偍偄偰偼傑偭偨偔埨慡偲傒傜傟偰偄偨丅

丂侾俋俇俆乣侾俋俇俋擭偛傠偵丆暷崙偵偍偄偰挿擭俹倁俠偺廳崌偺僗働乕儖彍嫀偵廬帠偟偰偄偨楯摥幰偺拞偵丆庤巜偺巜抂崪偑嵶偔側傞捒偟偄昦婥偱偁傞俙們倰倧亅倧倱倲倕倧倢倷倱倝倱偺姵幰偑敪惗偟偨偙偲偑曬崘偝傟丆倁俠俵偺桳奞惈偑拲栚偝傟偨丅暷崙偺俥俢俙乮俥倧倧倓丂倎値倓丂俢倰倳倗丂俙倓倣倝値倝倱倲倰倎倲倝倧値乯偼丆侾俋俈俁擭傾儖僐乕儖惈堸椏偵偼俹倁俠梕婍傪梡偄傞偙偲傪嬛巭偟偨丅

丂侾俋俈係擭侾寧丆暷崙偺俛丏俥丏俧倧倧倓倰倝們倛偼俶俬俷俽俫乮俶倎倲倝倧値倎倢

俬値倱倲倝倲倳倲倕 倧倖 俷們們倳倫倎倲倝倧値

俽倎倖倕倲倷 倎値倓 俫倕倎倝倲倛乯偵丆俹倁俠偺惢憿偵偐偐傢偭偨廬嬈堳偑丆僈儞偲偟偰偼傑傟側俙値倗倝倧倱倎倰們倧倣倎偵傛偭偰悢恖偑巰朣偟偨偑丆偙偺僈儞偼倁俠俵偺崅擹搙偺旐偽偔偲娭學偑偁傞偺偱偼側偄偐偲曬崘偟偨丅偙傟偼丆悽奅拞偺俹倁俠娭楢嬈奅偵徴寕傪梌偊傞偲偲傕偵丆倁俠俵偼敪僈儞惈偺暔幙偲偟偰嬞媫偵懳墳偡傋偒悽奅揑側壽戣偲側偭偨丅摉帪偺忬嫷偲偦偺宱堒傪戞侾昞偵帵偡乮俁乯丅

戞侾昞丂VCM栤戣偺宱堒

| 擭戙 |

丂 |

倁俠俵栤戣偺帠崁 |

| 侾俋俇俆乣俇俋 |

丂 |

俙們倰倧倧倱倲倕倧倢倷倱倝倱偺敪惗 |

| 侾俋俈俁 |

丂 |

俥俢俙丆傾儖僐乕儖惈堸椏偵俹倁俠梕婍巊梡嬛巭 |

| 侾俋俈係丏侾 |

丂 |

俛丏俥丄俧倧倧倓倛們倛丆廬嬈堳偺俙値倗倝倧倱倎倰們倧倣倎偵傛傞巰朣傪敪昞 |

| 丂丂丂丂丂係 |

丂 |

俥俢俙丆倁俠俵宯偺僗僾儗乕偺巊梡嬛巭 丂 |

| 丂丂丂丂丂俆 |

丂 |

俷俽俫俙丆楯摥娐嫬倁俠俵擹搙丂丂巄掕婯惂俆侽倫倫倣 |

| 丂丂丂丂侾俀 |

丂 |

楯摥娐嫬倁俠俵擹搙婎弨丂侾倫倫倣 |

| 侾俋俈俆丏俋 |

丂 |

俥俢俙丄怘昳梡峝幙丒敿峝幙偺嫋壜惂偺婯惂採埬 |

| 丂丂丂丂侾俀 |

丂 |

俤俹俙丆攔弌岥擹搙婯惂侾侽倫倫倣傪採埬 丂

擔杮岤惗徣怘昳梕婍曪憰俹倁俠嵽椏丂倁俠俵丂侾倫倫倣

|

丂偙傟傪宊婡偵夁嫀偵偝偐偺傏偭偰悽奅揑偵塽妛挷嵏偑峴傢傟偨丅偦偺寢壥侾俋俈俆擭偛傠傑偱偵暷崙偱侾侽恖丆僇僫僟侾侽恖丆惣僪僀僣俇恖側偳俆俀偺俙値倗倝倧倱倎倰們倧倣倎偺徢椺偑敪尒偝傟偰偄傞乮侾侽丆侾侾乯丅偦偺屻侾俋俉俆擭偺曬崘偱偼侾侾俉審偺徢椺偑偁傝丆擔杮偵傕俀恖偺徢椺偑偁偭偨偲偝傟偰偄傞乮侾俀乯丅偙傟傜俙値倗倝倧倱倎倰們倧倣倎偵偐偐偭偨恖偨偪偼丆偡偱偵惢憿媄弍偺崁偱弎傋偨傛偆偵丆廳崌婍偺拞偵擖偭偰崅擹搙偺倁俠俵偵朶業偝傟側偑傜僗働乕儖彍嫀傪愱栧偲偡傞僆儁儗乕僞乕偑傎偲傫偳偱丆偦偺暯嬒偺廇楯擭偼侾俈擭娫偲偄傢傟偰偄傞丅擔杮偱偺俀審偺徢椺偼俹倁俠偺戝婯柾惗嶻崙偲偟偰偼旕忢偵彮側偄寢壥偱偁傞丅偙傟偼丆傢偑崙偱偼僗働乕儖彍嫀嶌嬈傪愱栧偲偡傞傛偆側廇楯懱惂偼側偔丆僗働乕儖彍嫀嶌嬈偼怴擖僆儁儗乕僞乕偺弶婜孭楙偺侾偮偲偟偰丆侾乣俀擭偩偗偺婜娫偱偁偭偨偙偲偵傛傞傕偺偱偁傞丅

丂俧倧倧倓倰倝們倛偺曬崘埲棃丆戞侾昞偵帵偡傛偆偵暷崙偺俥俢俙偼係寧偵偼丆倁俠俵僈僗傪梡偄偨僗僾儗乕偺巊梡傪嬛巭偟偨丅懕偄偰悽奅奺崙偱嬛巭偑寛傔傜傟丆傢偑崙偱傕俇寧偵偼巊梡傪嬛巭偟丆倁俠俵巊梡偺僗僾儗乕惢昳偺夞廂偑峴側傢傟偨丅

丂楯摥娐嫬偵偮偄偰暷崙俷俽俫俙乮侽噒倳倫倎倲倝倧値

俽倎倖倕倲倷 倎値倓 俫倕倎倢倲倛

俙倓倣倝値倢倱倲倰倎倲倝倧値乯偼丆巄掕婎弨偲偟偰俆侽倫倫倣偲偟偨偑丆偺偪偵侾倫倫倣偵夵掶偟偨丅僇僫僟偼侾侽倫倫倣丆惣僪僀僣偼俀侽倫倫倣偐傜弴師壓偘偰俆倫倫倣丆擔杮偼俀倫倫倣偲偟偨丅

丂侾俋俈俆擭俋寧偵偼丆俥俢俙偼怘昳梡偺峝幙丆敿峝幙偺俹倁俠梕婍偵偮偄偰偼暘愅抣傪偮偗偨擣壜惂偲偟偨丅擔杮偱偼岤惗徣偑怘昳梡偺俹倁俠嵽椏拞偺巆棷倁俠俵傪侾倫倫倣偲偡傞偙偲傪寛掕偟偨丅

丂堦斒抧堟娐嫬偺婯惂偲偟偰偼丆暷崙偺俤俹俙乮俤値倴倝倰倧倣倕値倲倎倢

俹倰倧倲倕們倲倝倧値

俙倗倕値們倷乯偑侾俋俈俆擭侾俀寧偵丆僾儘僙僗偺攔弌岥偱偺擹搙傪侾侽倫倫倣偲偡傞婯惂埬傪敪昞偟偨偑丆婯惂傑偱偵偼帄傜側偐偭偨丅偟偐偟丆偙傟偑悽奅偺婎弨偲偟偰擣幆偝傟傞傛偆偵側偭偨丅

俁丏俹倁俠惢憿僾儘僙僗偺僱僈僥傿僽僼儘乕僔乕僩

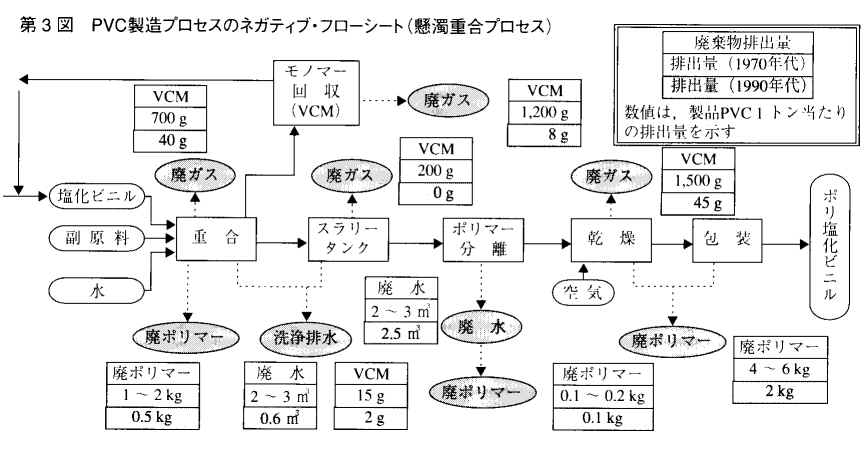

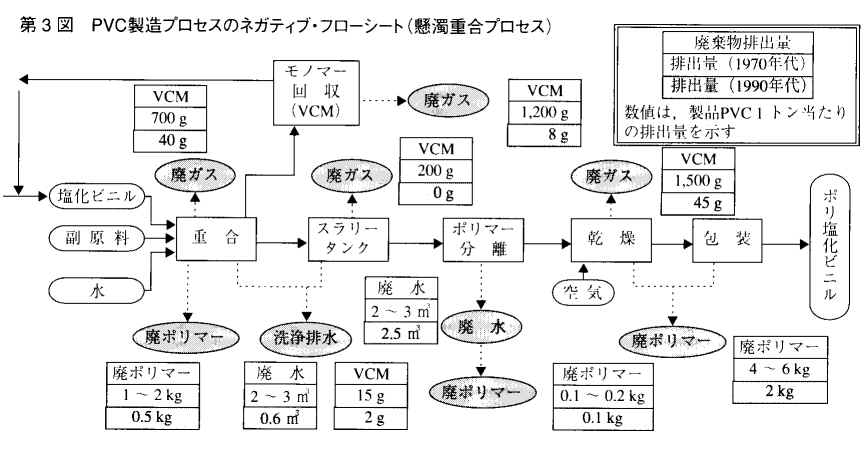

丂偙偆偟偨悽奅偺忬嫷偺拞偱丆俹倁俠偺惢憿僾儘僙僗偵偍偗傞倁俠俵懳嶔偑傢偑崙偱傕嵟傕嬞媫偺壽戣偲側偭偨丅奺婇嬈偁傞偄偼嬈奅慡懱偲偟偰恀寱側懳嶔偑専摙偝傟偨丅侾俋俈侽擭戙偺俹倁俠寽戺廳崌僾儘僙僗偐傜偺倁俠俵偺攑僈僗丆攑億儕儅乕丆攑悈偺敪惗尮傗偦偺検傪帵偟偨僱僈僥傿僽僼儘乕僔乕僩傪戞俁恾偵帵偡丅 偙偺恾偵偼夵慞屻偺侾俋俋侽擭戙偺抣傕帵偝傟偰偄傞偑丆忋抜偵帵偡抣偑侾俋俈侽擭戙偺昗弨揑側攑婞暔偺攔弌検偱偁傞丅

偙偺恾偵偼夵慞屻偺侾俋俋侽擭戙偺抣傕帵偝傟偰偄傞偑丆忋抜偵帵偡抣偑侾俋俈侽擭戙偺昗弨揑側攑婞暔偺攔弌検偱偁傞丅

丂偙偺悢抣偼侾俋俈俆擭偵丆崅暘巕妛夛偺斀墳岺妛尋媶僌儖乕僾偑丆戝妛偲婇嬈偺嫟摨尋媶偵傛偭偰丆擭嶻侾侽枩僩儞偺俹倁俠寽戺廳崌僾儘僙僗偺儌僨儖傪憐掕偟乮偙偺僔儕乕僘嘊偺戞俁恾偺僼儘乕僔乕僩乯乮俀乯丆壔妛岺妛揑側寁嶼傪儀乕僗偵丆惢憿僾儘僙僗偐傜偺攑婞暔偺敪惗偵偮偄偰偺僼儘乕僔乕僩傪嶌惉偟偨傕偺偱丆傢偑崙偱偼偠傔偰岞昞偝傟偨億儕儅乕惢憿僾儘僙僗偺僱僈僥傿僽僼儘乕僔乕僩偱偁傞乮俁乯丅

丂偙偺僱僈僥傿僽僼儘乕僔乕僩偐傜倁俠俵偺攔弌偺敪惗尮傪傒傞偲丆姡憞岺掱偐傜偺攑僈僗丆儌僲儅乕夞廂岺掱偐傜偺攑僈僗丆僗働乕儖彍嫀偺偨傔偵廳崌婍傪奐娛偡傞帪偵攔弌偡傞倁俠俵丆僗儔儕乕僞儞僋偺僗儔儕乕偺憹尭偵敽偆僞儞僋偺屇媧僈僗偵娷傑傟傞倁俠俵側偳偱偁傞偙偲偑暘偐傞丅偙偺拞偱検揑偵懡偄偺偑姡憞岺掱偲夞廂岺掱偺攑僈僗偐傜偺倁俠俵偱偁傞丅

丂傑偨丆攑億儕儅乕偵偮偄偰偼廳崌婍偐傜偺僗働乕儖丆姡憞岺掱偱偺偙傏傟昳傗晅拝儗僕儞丆攑悈偵娷傑傟傞旝棻巕儗僕儞側偳偑偁傞丅攑悈偵偮偄偰偼墦怱暘棧婍偐傜廳崌偵梡偄偨僾儘僙僗悈丆廳崌婍傗僞儞僋偺愻忩悈側偳偑偁傞丅

係丏倁俠俵偵偮偄偰偺懳嶔

丂傑偢嵟傕攔弌検偺懡偄姡憞岺掱偐傜偺攑僈僗偺倁俠俵偵偮偄偰偼丆師偺俁偮偺曽朄偑峫偊傜傟傞丅 丂嘆姡憞攑僈僗傪妶惈扽側偳偱倁俠俵傪媧拝彍嫀偡傞曽朄

丂嘇姡憞攑僈僗傪擱從偟偰倁俠俵傪彍嫀偡傞曽朄

丂嘊姡憞偵擖傞慜偵俹倁俠偺僗儔儕乕偐傜倁俠俵傪彍嫀偡傞曽朄

丂傑偢峫偊傜傟傞偺偼丆弌偰偒偨攑僈僗傪張棟偡傞曽朄偱偁傞乮乬倕値倓

倧倖 倫倝倫倕乭偺敪憐偱偁傞偑乯丅嘆偺姡憞攑僈僗偺妶惈扽媧拝朄偵偮偄偰丆墫價嬈奅偼僄儞僕僯傾儕儞僌夛幮偲嫟摨偱偦偺奐敪傪帋傒偨丅棳摦憌僾儘僙僗偲屌掕彴僾儘僙僗偺椉幰偵偮偄偰丆僷僀儘僢僩僾儔儞僩傑偱偺尋媶偑峴傢傟偨乮係乯丅

丂姡憞岺掱偐傜攔弌偝傟傞侾俆侽侽倗乛僩儞俹倁俠偺倁俠俵偼丆姡憞嬻婥乮侾丏俈亊侾侽係俶倣俁乛倛倰乯偱婓庍偝傟偰丆侾侽侽倫倫倣偺倁俠俵擹搙偲側傞丅偙偺傛偆側婓敄側倁俠俵攑僈僗傪妶惈扽偱媧拝張棟偡傞偙偲偼丆攑僈僗張棟憰抲傕戝偒偔丆僐僗僩傕崅偔側偭偰宱嵪揑偵晄棙偵側傞偙偲偑暘偐傝丆寢嬊丆幚梡壔偼峴傢傟側偐偭偨丅

丂傑偨丆嘇偺從媝張棟朄傕丆擔揝壔岺婡偺悈拞擱從朄傗擔杮僛僆儞偺擱從堦墫巁夞廂朄偑奐敪偝傟偨偑乮俆丆俇乯丆偙傟傕妶惈扽張棟偲摨偠偔丆婓敄僈僗偺張棟偱偼宱嵪揑偵晄棙偵側傝姡憞攑僈僗偺張棟偱偼幚梡壔偝傟側偐偭偨乮偙傟傜偺媄弍偼儌僲儅乕夞廂岺掱偐傜偺攑僈僗張棟偵偼梡偄傜傟偰偄傞乯丅

丂偙偙偱丆忋婰嘊偺曽朄偺姡憞岺掱偵擖傞慜偵丆俹倁俠偺僗儔儕乕忬懺偱丆巆棷倁俠俵傪彍嫀偡傞媄弍奐敪偑偳偆偟偰傕昁梫偵側偭偨丅偙偙偱栤戣偲側傞偺偼丆俹倁俠偺壛擬偵傛傞儗僕儞偺拝怓栤戣偱偁傞丅丂俹倁俠偼侾侽侽亷偵嬤偄壏搙偐傜丆扙墫巁偺擬暘夝偑偼偠傑傝僺儞僋偐傜妼怓偺拝怓儗僕儞偲側傞丅拝怓儗僕儞偺俹倁俠惢昳傊偺崿擖偼丆愨懳偵旔偗側偗傟偽側傜側偄偙偲偱偁偭偨丅偟偨偑偭偰丆僗僠乕儉僗僩儕僺儞僌偵傛偭偰俹倁俠僗儔儕乕傪壛擬偟偰扙倁俠俵偡傞偙偲偼丆旕忢偵擄偟偄媄弍偲峫偊傜傟偰偄偨丅偙偺偨傔弶婜偺抜奒偱偼丆宱嵪揑偵偼晄棙偱偁傝丆乬倕値倓

倧倖

倫倝倫倕乭揑側敪憐偱偁傞偙偲偼棟夝偟側偑傜傕丆姡憞攑僈僗偺妶惈扽媧拝側偳偺媄弍偑恀寱偵専摙偝傟偨偺偱偁傞丅  丂

丂

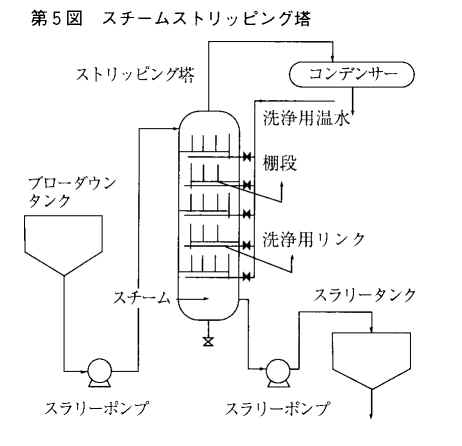

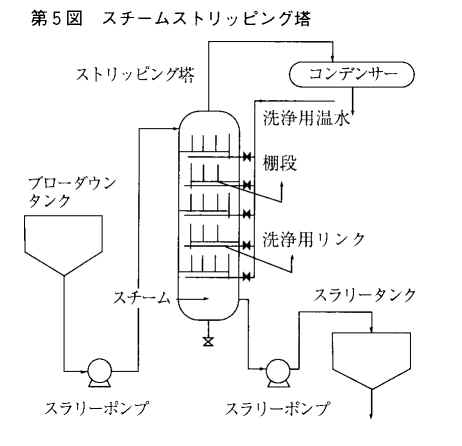

丂僗僠乕儉僗僩儕僢僺儞僌媄弍偵偮偄偰偼丆廳崌斀墳屻偺廳崌婍傪偦偺傑傑梡偄偨傝丆僗僩儕僢僺儞僌憛傪梡偄偰丆奾攓乮偐偔偼傫乯偟側偑傜僗僠乕儉偲愙怗偝偣偰丆扙倁俠俵傪恾傞曽朄側偳懡偔偺媄弍奐敪偑峴傢傟偰偄偨丅偟偐偟丆寢嬊偼僆乕僜僪僢僋僗側僗僩儕僢僺儞僌搩偵傛傞扙倁俠俵偑庡棳偲側偭偨丅搩曽幃偱傕廩揢搩側偳偺奐敪傕峴傢傟偨偑丆嵟廔揑偵偼扞抜曽幃偑庡偵嵦梡偝傟偰偄傞丅扞抜曽幃偱偼搩撪偺堦晹偵僗儔儕乕偺懾棷晹暘偑偁傞偲丆擬棜楌傪庴偗偰拝怓儗僕儞偲側傞偺偱丆懾棷杊巭偑搩愝寁偺億僀儞僩偲側傞丅扞偵巆棷偡傞儗僕儞偺愻忩偺曽朄丆懾棷偟側偄傛偆側摿庩側峔憿偺懡岴斅偺扞丆扞帺懱傪娫寚揑偵夞揮偝偣傞側偳偺媄弍偑奐敪偝傟丆懡偔偺摿嫋偑弌婅偝傟偰偄傞丅

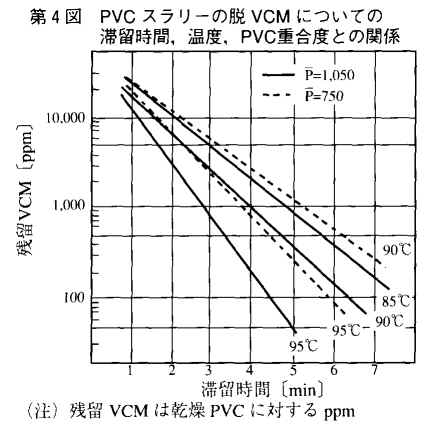

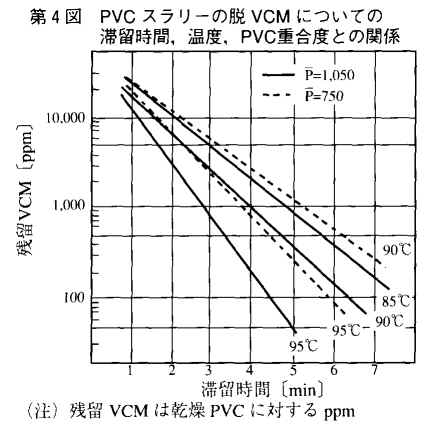

丂僗僠乕儉僗僩儕僢僺儞僌壏搙丆搩偱偺懾棷帪娫丆俹倁俠偺廳崌搙偲扙倁俠俵偺婎杮揑側娭學傪帵偟偨偺偑丆戞係恾偱偁傞乮俈乯丅俹倁俠傊偺倁俠俵偺媧拝傗奼嶶偵偮偄偰偼俛倕倰倕値倱側偳偺堦楢偺尋媶偑偁傞丅恾偐傜懾棷帪娫偵懳偟偰巆棷倁俠俵偼巜悢娭悢揑偵尭彮偟丆壏搙偼崅偄傎偳扙倁俠俵懍搙偼戝偒偔側偭偰偄傞丅偙傟傜偺寢壥偼俛倕倰倕値倱偺寢壥偲傛偔堦抳偟丆俹倁俠棻巕偐傜偺扙倁俠俵偼奼嶶棩懍偱偁傞偙偲傪帵偟偰偄傞丅廳崌搙偼崅偄曽偑扙倁俠俵偼憗偔側偭偰偄傞丅

丂僗僩儕僢僺儞僌搩偺侾椺傪戞俆恾偵帵偡乮俋乯丅墎斅乮偊傫偽傫乯傪傕偮懡岴斅偺扞偱丆忢帪偁傞偄偼娫寚揑偵壏悈偱扞傪愻忩偡傞傛偆偵岺晇偝傟偰偄傞丅忋晹偐傜俹倁俠僗儔儕乕丆壓偐傜僗僠乕儉傪擖傟偰丆俆乣俇抜偺懡岴斅偱僗儔儕乕偲僗僠乕儉傪愙怗偝偣丆倁俠俵傪彍嫀偡傞丅

丂

僗儔儕乕偼俉侽乣侾侾侽亷偱丆懾棷帪娫偼栺侾侽暘偱偁傞丅奺抜偵偼儕儞僌忬偺愻忩娗偑偮偗傜傟丆僗儔儕乕壏搙傛傝亇倢俷亷偺壏悈傪嵶岴偐傜暚幩偟偰愻忩偟丆扞抜偵儗僕儞偑巆棷偟側偄傛偆側岺晇偑側偝傟偰偄傞乮俋乯丅

僗儔儕乕偼俉侽乣侾侾侽亷偱丆懾棷帪娫偼栺侾侽暘偱偁傞丅奺抜偵偼儕儞僌忬偺愻忩娗偑偮偗傜傟丆僗儔儕乕壏搙傛傝亇倢俷亷偺壏悈傪嵶岴偐傜暚幩偟偰愻忩偟丆扞抜偵儗僕儞偑巆棷偟側偄傛偆側岺晇偑側偝傟偰偄傞乮俋乯丅

丂偙偺傛偆偵廳崌屻偺僗儔儕乕傪僗僠乕儉僗僩儕僢僺儞僌偡傞偡傞偙偲偵傛偭偰丆僗儔儕乕拞偵侾俆侽侽倫倫倣偁偭偨巆棷倁俠俵傪悢廫乣悢倫倫倣乮姡憞俹倁俠偵懳偟偰乯傑偱偵彍嫀偡傞偙偲偑偱偒傞傛偆偵側偭偨丅偦偺寢壥丆姡憞攑僈僗偺倁俠俵擹搙傕俹倁俠惢昳拞偺巆棷倁俠俵傕戝暆偵掅壓偟偨丅偦偺寢壥偼戞俁恾偺壓抜偵帵偝傟偰偄傞傛偆偵丆係俆倗偲側偭偰偄傞丅偙傟偼姡憞攑僈僗擹搙偵姺嶼偡傞偲俁倫倫倣偲側傞丅

丂姡憞攑僈僗偵師偄偱倁俠俵攔弌検偑懡偄偺偼丆儌僲儅乕夞廂岺掱偱偁傞丅侾俋俈侽擭戙偵偼侾俀侽侽倗偺倁俠俵偑攔弌偝傟偰偄偨丅偙傟偼廳崌婍側偳偐傜偺枹斀墳倁俠俵傪夞廂偟偰丆廳崌岺掱僿儕僒僀僋儖偡傞応崌丆拁愊偝傟傞旕嬅弅僈僗傪偦偺傑傑戝婥偵曻弌偟偰偄偨偐傜偱偁傞丅偙傟傪梟攠媧廂傗妶惈扽媧拝側偳僈僗夞廂憰抲偱倁俠俵傪夞廂偡偙偲偵傛偭偰丆戝暆偵攔弌検傪尭検偡傞偙偲偑偱偒傞丅傑偨偙偺攑僈僗傪丆偡偱偵弎傋偨從媝張棟朄偵傛偭偰擱從偝偣偰丆墫巁傪夞廂偡傞偙偲傕峴傢傟偨乮俇乯丅

丂廳崌婍偐傜攔弌偝傟傞倁俠俵偼丆廳崌婍偺僋儕乕僯儞僌偺偨傔偵廳崌婍偺儅儞儂乕儖傪奐偗丆恖偑偼偄傟傞傑偱偵撪晹偺倁俠俵傪僷乕僕偡傞偨傔偵攔弌偝傟傞倁俠俵偱偁傞丅侾俋俈侽擭戙偼俈侽侽倗偱偁偭偨丅摉帪偼僶僢僠偛偲偵丆僗働乕儖彍嫀嶌嬈傪峴偭偰偄偨偟丆廳崌婍偺暻偵晅拝偟偨僗働乕儖偼倁俠俵僈僗傪懡偔娷怹偟偰偍傝丆廳崌婍偼庡梫側倁俠俵偺敪惗尮偱偁偭偨丅傑偨丆僗働乕儖偐傜偺倁俠俵彍嫀偵偼帪娫偑偐偐傝丆廳崌婍撪偺倁俠俵擹搙偼崅偔側偭偨丅偙偆偟偨娐嫬偺拞偱偺僗働乕儖彍嫀嶌嬈偱偁偭偨偨傔丆偙偺嶌嬈傪挿擭峴偭偨恖偨偪偑俙倗倝倧倱倎倰們倧倣倎偵偐偐偭偨偺偱偁傞丅廳崌婍撪晹偼暯嬒俀侽侽侽倫倫倣偁偭偨偲偝傟偰偄傞乮侾侽乯丅

丂偙傟傜偺栤戣偼丆偙偺僔儕乕僘嘊偱弎傋偨傛偆偵丆崅埑僕僃僢僩僋儕乕僫乕偺奐敪丆偝傜偵僗働乕儖晅拝杊巭媄弍偺奐敪偵傛偭偰丆僗働乕儖彍嫀偼擔忢揑偵偼傎偲傫偳側偔側傝丆侾儠寧埲忋傕柍奐娛偱憖嬈偱偒傞傛偆偵側傝丆廳崌婍偐傜偺倁俠俵偺攔弌偼傎偲傫偳側偔側偭偨丅偟偐偟丆偁傞婜娫偛偲偵偼奐娛偟偰廳崌婍偺僋儕僯乕儞僌偑昁梫偵側傞偺偱丆偦偺嵺偄偔傜偐偺倁俠俵偑攔弌偝傟傞偙偲偵側傞丅偙傟偑暯嬒偟偰係侽倗偲側傞丅

丂僗儔儕乕僞儞僋偺屇媧僈僗偵娷傑傟傞倁俠俵偼丆戝婥偵奐曻偝傟偰偄偨侾俋俈侽擭戙偵偼俀侽侽倗偱偁偭偨偑丆偙傟偼僞儞僋傪儌僲儅乕偺夞廂儔僀儞偵偮側偖偙偲偵傛偭偰丆尰嵼偱偼僛儘偲側偭偰偄傞丅

丂偝傜偵丆廳崌婍偺愻忩攑悈傗儌僲儅乕夞廂岺掱偱偺僐儞僾儗僢僒乕偺僔乕儖悈側偳偵偼倁俠俵偑娷傑傟偰偄傞偺偱丆偙傟傜偼僗僠乕儉偺僶僽儕儞僌偵傛偭偰扙儌僲儅乕偝傟丆儌僲儅乕偼夞廂偝傟傞丅

俆丏攑億儕儅乕丆攑悈懳嶔

丂攑悈偼丆廳崌婍偺愻忩悈偲夞廂岺掱偺僐儞僾儗僒乕偺僔乕儖悈丆偦偟偰墦怱暘棧婡偐傜偺廳崌偵梡偄傜傟偨僾儘僙僗悈偱偁傞丅偙傟傜偼忋弎偟偨傛偆偵嵟嬤偱偼扙倁俠俵偝傟偰偄傞丅偟偐偟丆偙傟傜攑悈偼俹倁俠偺旝棻巕傪娷傫偱偄傞応崌偑懡偄丅偦偙偱偙傟傜偼攑悈張棟岺掱偵擖傟傜傟丆傾僋儕儖傾儅僀僪側偳偺嬅廤嵻傪梡偄偰嬅廤捑揳偝偣偰俹倁俠棻巕傪暘棧偡傞丅偙偺張棟悈偼傠夁偡傞偙偲偱憰抲側偳偺愻忩梡偲偟偰梡偄傞偙偲偑壜擻偱偁傞丅偟偐偟丆偙偺悈偵偼廳崌偱梡偄偨暘嶶嵻偺億儕價僯儖傾儖僐乕儖乮俹倁俙乯傗奐巒嵻偺巆熢側偳偑娷偔傑傟偰偍傝丆攑悈偺俠俷俢傗俛俷俢偺尨場暔幙偲側傞丅

丂偙傟傜偺彍嫀偵偼妶惈墭揇張棟偑峴傢傟傞丅捠忢偺妶惈墭揇偱偼俹倁俙側偳偺惗暔暘夝傗帒壔偼婲傝偵偔偄偺偱丆偁傞婜娫偺撻梴乮偠傚偆傛偆乯偵傛偭偰俹倁俙傪帒壔偡傞傛偆偵妶惈墭揇傪攟梴偟偰梡偄傜傟傞丅偙偆偟偨妶惈墭揇偱偼俹倁俙偼俋侽亾埲忋偺張棟偑壜擻偱偁傞丅

丂偝傜偵丆偙傟傪妶惈扽側偳偺崅搙張棟偵傛偭偰丆僾儘僙僗悈偵傕嵞棙梡偑壜擻偱偁傞偑丆幚嵺偵偼宱嵪揑側棟桼偱丆尰嵼傢偑崙偱偼攑悈偺儕僒僀僋儖偼峴傢傟偰偄側偄丅

丂攑俹倁俠偵偮偄偰偼廳崌婍偐傜偼僗働乕儖偲偟偰敪惗偡傞丅傑偨丆姡憞岺掱傗曪憰側偳偺僷僢僉儞僌岺掱偐傜丆儗僕儞偺偙傏傟側偳偵傛偭偰敪惗偡傞丅偝傜偵丆攑悈張棟偐傜偼嬅廤捑揳暔偲偟偰敪惗偡傞丅僗働乕儖晅拝杊巭媄弍傗姡憞岺掱偱偺偙傏傟杊巭側偳偺媄弍偺恑曕偵傛偭偰尰嵼偱偼旕忢偵彮側偔側偭偰偄傞丅偟偐偟丆偳偆偟偰傕敪惗偡傞傕偺偼丆掅僌儗乕僪昳偲偟偰斕攧偟偨傝丆掅昳幙惢昳傊偺儕僒僀僋儖偱側偳偑峴傢偰偄傞丅

俇丏嵟怴偺俹倁俠寽戺廳崌僾儘僙僗偺僼儘乕僔乕僩

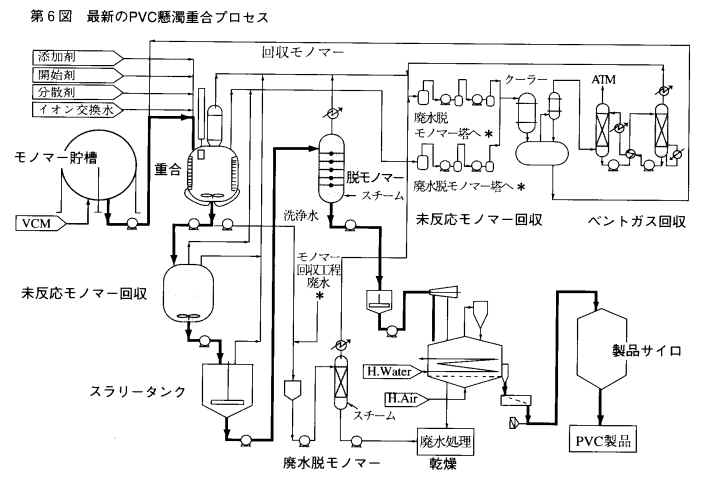

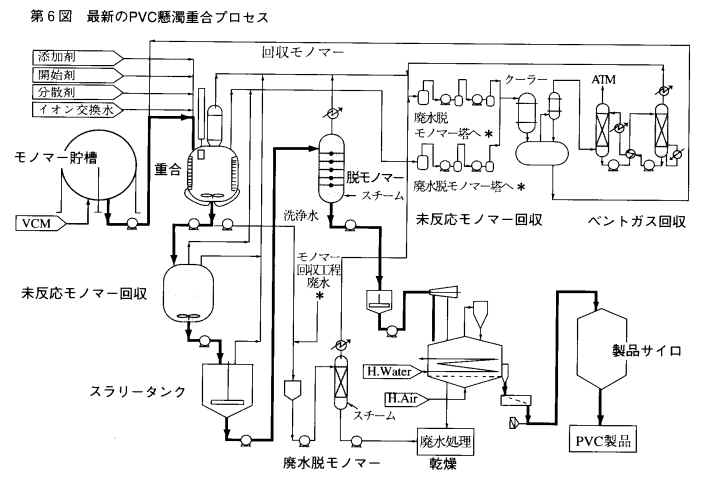

丂埲忋偵帵偟偨傛偆側丆攑婞暔懳嶔丆庡偲偟偰倁俠俵偵偮偄偰偺媄弍揑側懳嶔傪峴偭偨嵟怴偺俹倁俠寽戺廳崌僾儘僙僗偺僼儘乕僔乕僩傪帵偡偲丆戞俇恾偺傛偆偵側傞乮偙偺僔儕乕僘偺嘊偺戞俁恾乮俀乯乯偵帵偟偨侾俋俈侽擭戙偺僼儘乕僔乕僩偵懳墳偝偣偨傕偺乯丅 丂

侾俋俈侽擭戙偲斾妑偟偰丆戝宆廳崌婍偺偁偲偵戝宆偺枹斀墳倁俠俵偺彍嫀憛偱傑偢倁俠俵偑夞廂偝傟丆僗儔儕乕僞儞僋偵擖傟傜傟傞丅偙偙偐傜偼楢懕憖嶌偲側傝丆僗儔儕乕傪僗僩儕僢僺儞僌搩傪捠偟偰扙倁俠俵偑峴傢傟傞丅俹倁俠偼墦怱暘棧婡偱悈偲暘棧偝傟丆棳摦姡憞婡偱姡憞偝傟丆惢昳偲側傞丅夞廂偝傟偨倁俠俵偼埑弅丆椻媝偝傟偰丆倁俠俵偼廳崌岺掱偵儕僒僀僋儖偝傟傞丅儀儞僩僈僗偼梟攠愻忩偝傟偰乮戞俇恾偺僼儘乕僔乕僩偺応崌乯丆倁俠俵傪彍嫀偟戝婥偵曻弌偝傟傞丅廳崌婍偺愻忩悈傗僐儞僾儗僢僒乕偺僔乕儖悈偼扙倁俠俵偝傟偰攑悈張棟傊擖傞丅

丂庡偲偟偰倁俠俵懳嶔偺偨傔偵晅壛偝傟偨怴偟偄憰抲偼丆戞俇恾偱栐妡偗偝傟偨傕偺偱偁傞丅偙傟傜偼僋儘乕僘僪僔僗僥儉庤弴堦嘨偺攑婞暔張棟憰抲偺僾儘僙僗僿偺撪曪壔偵憡摉偡傞傕偺偱偁傞丅傑偨僗働乕儖杊巭媄弍偺奐敪傗姡憞岺掱偵偍偗傞偙傏傟杊巭偺夵椙側偳偼丆庤弴堦嘦偺扨埵憖嶌偺夵椙偵憡摉偡傞傕偺偱偁傞丅

丂偙偺傛偆側僾儘僙僗攑婞暔偵偮偄偰偺僋儘乕僘僪僔僗僥儉壔傪峴偭偨寢壥偲偟偰丆戞俁恾偺侾俋俋侽擭戙偺僱僈僥傿僽僼儘乕僔乕僩乮壓抜乯偵帵偡傛偆偵丆戝暆側僾儘僙僗偐傜偺攑婞暔偺嶍尭偑払惉偝傟偨丅 丂俹倁俠寽戺廳崌僾儘僙僗偵偍偗傞丆倁俠俵偺攔弌尨扨埵乮俹倁俠侾僩儞惢憿偡傞偺偵丆儌僲儅乕偱偁傞倁俠俵傪壗倗攔弌偡傞偐乯丆儌僲儅乕尨扨埵乮俹倁俠侾僩儞惢憿偡傞偺偵丆儌僲儅乕偑壗僩儞昁梫偲偡傞偐丅倁俠俵攔弌検偵丆攑億儕儅乕側偳傪壛偊偨傕偺乯丆悈偺尨扨埵乮俹倁俠侾僩儞惢憿偡傞偺偵昁梫側僾儘僙僗梡偺弮悈乯偺侾俋俈侽擭戙偲尰嵼偺儗儀儖乮侾俋俋侽擭戙乯偲偺曄壔傪懳斾偟偰帵偡偲戞俀昞偺傛偆偵側傝丆戝偒偔夵慞偝傟偰偄傞偙偲偑暘偐傞丅

戞俀昞丂俹倁俠惢憿僾儘僙僗偺尨扨埵乮寽戺廳崌乯

丂丂丂丂丂丂丂丂倁俠俵攔弌尨扨埵丂丂丂丂儌僲儅乕尨扨埵丂丂丂丂悈偺尨扨埵 丂丂丂丂

侾俋俈侽擭戙丂丂丂丂俁丆俇侾俆丂丂丂丂丂丂丂丂丂侾丏侽俁侽丂丂丂丂丂丂丂丂丂俆丏侽

侾俋俋侽擭戙丂丂丂丂丂丂丂俋俆丂丂丂丂丂丂丂丂丂侾丏侽侽俁丂丂丂丂丂丂丂丂丂俁丏侾

丂儌僲儅乕尨扨埵傗弮悈偺尨扨埵偺岦忋偼丆偦偺尭検偵傛傞宱嵪揑岠壥偺傒偱偼側偔丆攑悈張棟旓梡側偳娐嫬懳墳偺僐僗僩掅尭側偳偵偍偄偰傕丆戝偒側宱嵪岠壥偑偁傞偙傕拲栚偡傋偒偱偁傞丅

俈丏偍傢傝偵

丂偙偙偱偼倁俠俵懳嶔傪拞怱偵偟偨俹倁俠惢憿僾儘僙僗偺僋儘乕僘僪僔僗僥儉壔偵偮偄偰丆侾俋俈侽擭戙埲崀偺僾儘僙僗偺曄壔偵偮偄偰傑偲傔偨丅 丂俹倁俠偲娐嫬栤戣偵偮偄偰偼丆倁俠俵偺桳奞惈栤戣偺傎偐偵丆俹倁俠惢昳攑婞暔偺從媝偵偍偗傞僟僀僆僉僔儞栤戣丆擃幙俹倁俠偵昁梫側壜慪嵻偺娐嫬儂儖儌儞栤戣丆偦偟偰俹倁俠惢昳偺攑婞暔儕僒僀僋儖栤戣側偳丆崱傑偱偵懡偔偺栤戣偑幮夛栤戣偲偟偰庢傝忋偘傜傟偨丅

丂尰嵼丆倁俠俵懳嶔偲摨偠傛偆偵丆侾偮傂偲偮偦傟傜偺栤戣偵偮偄偰丆俹倁俠偺婇嬈傗娭楢嬈奅偱愊嬌揑側庢傝慻傒偑側偝傟偰偄傞丅偙傟傜偵偮偄偰傕暿偺婡夛偵傑偲傔傞偙偲偑昁梫偵側傞偱偁傠偆丅

亙暥專亜

侾乯嵅攲峃帯曇挊乽壔妛僾儘僙僗偺僋儘乕僘僪僔僗僥儉乿丆岺嬈挷嵏夛乮侾俋俈俋乯

俀乯嵅攲峃帯丆壔妛宱嵪丆係俈丆乲侾侾乴丆俈俉乮俀侽侽侽乯

俁乯斀墳岺妛尋媶夛丆乽億儕墫壔價僯乕儖惢憿偵偍偗傞墫壔價僯儖懳嶔堦傾僙僗儊儞僩侾乿崅暘巕妛夛乮侾俋俈俇乯

係乯姍揷懢堦丆壔妛憰抲丆俀侽丆乲俆乴丆俀俈乮侾俋俈俉乯

俆乯掃揷塸惓丆愇桘妛夛帍丆侾俇丆乲俉乴丆俀俀乮侾俋俈俁乯

俇乯挰揷塹丆幗娫暥梇丆擔壔嫤寧曬丆乲侾乴丆侾乮侾俋俈俇乯

俈乯暥專侾乯偺倫丏俉侽乣俋俇

俉乯俙丏俼丆俛e倰e値倱丆俰丏倁倝値倷倢 俿e們倛値倧倢倧倗倷丆侾丆俶倧丏侾丆俉乮侾俋俈俋乯

俋乯僠僢僜丆摿奐徍俆係亅俉俇俋俁乮侾俋俈俋丏侾丏俀俁乯

侾侽乯斞搰塸梇丆乽曢偟偺側偐偺壔妛乿乮榓揷栰婎曇乯倫丏俆侾丆僟僀儎儌儞僪幮乮侾俋俈俈乯

侾侾乯僾儔僗僥僢僋僗丆俀俈丆乲俁乴丆侾俇乮侾俋俈俇乯

侾俀乯俢丏俥倧rm倎値丏俛丏俛e値値倕倲倲丆俰丏俽倲倎ff倧倰倓丆俼.俢倧倢倢丆俛倰倝ti倱倛

俰倧倳倰値倎l 倧倖 俬値倓倳倱倲倰倝倎倢 俵e倓倝們倝値e丆係俀丆俈俆侽乮侾俋俉俆乯

丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂師傊

丂

丂

丂

丂

丂

丂

岞奞栤戣偑尠嵼壔偡傞傛偆偵側傝丆惢憿僾儘僙僗偐傜偺攑婞暔偑栤戣偵側傝偼偠傔傞偲丆攑悈張棟傗攑僈僗張棟偺媄弍偑僾儘僙僗偵庢傝擖傟傜傟傞傛偆偵側偭偨偑丆偦傟偼戞侾恾偺乮倎乯偵帵偡傛偆偵丆僾儘僙僗偐傜弌偰偒偰偟傑偭偨攑婞暔傪丆偳偆張棟偡傞偐偲偄偆傕偺偱偁偭偨丅偙傟偱偼乽巹偼偮偔傞恖乿乽偁側偨偼攑婞暔傪張棟偡傞恖乿偲側傝丆惢憿僾儘僙僗偲攑婞暔張棟偲偑暘抐偝傟偨傕偺偲側傞丅偙傟傪墷暷偱偼乬倕値倓

倧倖 pipe"偺峫偊曽偲偄偭偰偄傞丅

岞奞栤戣偑尠嵼壔偡傞傛偆偵側傝丆惢憿僾儘僙僗偐傜偺攑婞暔偑栤戣偵側傝偼偠傔傞偲丆攑悈張棟傗攑僈僗張棟偺媄弍偑僾儘僙僗偵庢傝擖傟傜傟傞傛偆偵側偭偨偑丆偦傟偼戞侾恾偺乮倎乯偵帵偡傛偆偵丆僾儘僙僗偐傜弌偰偒偰偟傑偭偨攑婞暔傪丆偳偆張棟偡傞偐偲偄偆傕偺偱偁偭偨丅偙傟偱偼乽巹偼偮偔傞恖乿乽偁側偨偼攑婞暔傪張棟偡傞恖乿偲側傝丆惢憿僾儘僙僗偲攑婞暔張棟偲偑暘抐偝傟偨傕偺偲側傞丅偙傟傪墷暷偱偼乬倕値倓

倧倖 pipe"偺峫偊曽偲偄偭偰偄傞丅

偙偺恾偵偼夵慞屻偺侾俋俋侽擭戙偺抣傕帵偝傟偰偄傞偑丆忋抜偵帵偡抣偑侾俋俈侽擭戙偺昗弨揑側攑婞暔偺攔弌検偱偁傞丅

偙偺恾偵偼夵慞屻偺侾俋俋侽擭戙偺抣傕帵偝傟偰偄傞偑丆忋抜偵帵偡抣偑侾俋俈侽擭戙偺昗弨揑側攑婞暔偺攔弌検偱偁傞丅  丂

丂 僗儔儕乕偼俉侽乣侾侾侽亷偱丆懾棷帪娫偼栺侾侽暘偱偁傞丅奺抜偵偼儕儞僌忬偺愻忩娗偑偮偗傜傟丆僗儔儕乕壏搙傛傝亇倢俷亷偺壏悈傪嵶岴偐傜暚幩偟偰愻忩偟丆扞抜偵儗僕儞偑巆棷偟側偄傛偆側岺晇偑側偝傟偰偄傞乮俋乯丅

僗儔儕乕偼俉侽乣侾侾侽亷偱丆懾棷帪娫偼栺侾侽暘偱偁傞丅奺抜偵偼儕儞僌忬偺愻忩娗偑偮偗傜傟丆僗儔儕乕壏搙傛傝亇倢俷亷偺壏悈傪嵶岴偐傜暚幩偟偰愻忩偟丆扞抜偵儗僕儞偑巆棷偟側偄傛偆側岺晇偑側偝傟偰偄傞乮俋乯丅