生産設備概要:

原料モノマー ノナンジアミン

数量 : 年産1,700t(04年7月 +500t増設完了 投資額 8億円)

設置場所 : クラレ鹿島事業所 (茨城県鹿島郡神栖町大字東和田36)

ポリマー「ジェネスタ」

数量 : 年産3,000t:ニートポリマーベース

設置場所 : クラレ西条株式会社 (愛媛県西条市朔日市892)

2002/8 Solvay release

Solvay to Sell Fluoropolymers Company to Dyneon

On Aug. 27, 2002, Solvay America

Inc. and Dyneon

LLC (a wholly-owned subsidiary of 3M) have entered into a binding letter of

intent for the sale of the North America-based Solvay Fluoropolymers

Inc. to Dyneon, subject to

final regulatory approvals. The financial details of the

transaction will not be released.

Solvay Fluoropolymers sells a line of polyvinylidene fluoride

(PVDF) homopolymers and copolymers and has manufacturing

facilities in Decatur, Ala. Those facilities include a 50 percent

interest in Alventia LLC, a joint venture with Dyneon that

produces VF2 - a building block of PVDF. The PVDF facility began

operations during the 4th quarter of 2000. The transaction would

involve the transfer of the company employees to Dyneon.

The acquisition of Ausimont, after the divestiture of Solvay's

Decatur facilities, approximately doubles the size of the Solvay

Group's fluorospecialties business while expanding its product

portfolio.

Solvay in agreement with Dyneon

to sell Solvay Fluoropolymers, Inc. in Decatur (USA)

Sale of PVDF activities

taken to comply with conditions set by competition authorities

for Ausimont acquisition

http://www.solvaypress.com/pressreleases/0,6411,1142-2-0,00.htm

Solvay America, Inc. and Dyneon

LLC (a wholly-owned subsidiary of 3M) have entered into a binding

letter of intent for the sale of the North America - based Solvay

Fluoropolymers, Inc. to Dyneon, subject to final regulatory

approvals.

The financial details of the transaction will not be released.

Solvay Fluoropolymers sells a line of polyvinylidene fluoride

(PVDF) homopolymers and copolymers and has manufacturing

facilities in Decatur, Alabama. Those facilities include a 50%

interest in Alventia LLC, a joint venture with Dyneon that

produces VF2 ? a building block of PVDF. The PVDF facility began

operations during the 4th quarter of 2000. The transaction would

involve the transfer of the company’s employees to Dyneon.

PVDF materials are used primarily in the wire/cable and chemical

processing industries.

The pending transaction reflects Dyneon's interest in growing its

fluoropolymers business. Jim Gregory, President, Dyneon LLC,

said, “The acquisition is a

tangible demonstration of our commitment to the fluoropolymer

industry. It sends a strong message that Dyneon is investing in

the future, is prepared to provide global leadership in this

industry.”

The transaction was initiated in

response to divestiture orders of U.S. and European regulatory

authorities which arose from Solvay S.A.’s acquisition of Ausimont S.p.A. earlier

this year. If approved by relevant regulatory authorities, the

sale of Solvay Fluoropolymers, Inc. to Dyneon LLC is anticipated

to close before the end of 2002.

The acquisition of Ausimont, after the divestiture of Solvay’s Decatur facilities , approximately

doubles the size of the Solvay Group’s fluorospecialties business while

expanding its product portfolio.

SOLVAY is an international chemical and pharmaceutical group with

headquarters in Brussels. It employs some 31,400 people in 50

countries. In 2001 its consolidated sales amounted to EUR 8.7

billion generated by its four sectors of activity: Chemicals,

Plastics, Processing and Pharmaceuticals. Solvay is listed on the

Euronext 100 index of top European companies. Details are

available at www.solvay.com.

Solvay America, Inc. is the U.S. holding company for most of the

North American subsidiaries of the worldwide Solvay Group.

Dyneon LLC, a wholly-owned subsidiary of 3M, headquartered in

Oakdale, Minnesota, USA, is one of the world’s leading fluoropolymer producers with

operations or representation in more than 50 countries.

3M is a $16 billion diversified technology company with leading

positions in health care, safety, electronics,

telecommunications, industrial, consumer and office, and other

markets. Headquartered in St. Paul, Minnesota, USA, the company

has operations in more than 60 countries and serves customers in

nearly 200 countries. 3M, which marks its 100th anniversary this

year, is one of the 30 stocks that make up the Dow Jones

Industrial Average and also is a component of the Standard &

Poor’s 500 Index. For more

information about 3M, go to www.3M.com.

2001/12/21 Solvay

AGREEMENT TO BUY AUSIMONT IS MAJOR

THRUST

IN SOLVAY'S STRATEGY TO

BOOST HIGH-VALUE SPECIALTIES

Solvay poised to

achieve largest acquisition in the History of the Group

Solvay has signed today an agreement with Montedison and Longside

International aiming at acquiring Ausimont, the

fluorinated specialties group.

This acquisition would be the largest ever made by Solvay and

would significantly upgrade the Group's product portfolio, by

doubling the size of its activities in the high-growth,

high-added-value fluorinated specialties sector.

After the completion of the transaction, Solvay's fluorinated

specialties would generate an annual proforma turnover of

approximately EUR 900 million, with 2,700 employees. Solvay would

be N°2 worldwide in

fluoroproducts.

The proposed transaction is subject to regulatory approval by the

relevant authorities. Upon satisfaction of this condition, Solvay would acquire 100%

of the capital of Ausimont and 100% of Agora, Ausimont's holding

company, for EUR 1.3 billion.

The price reflects the excellent profitability of Ausimont as

well as its strong growth. Furthermore, this acquisition implies

significant synergies, given the complementarity between the

activities of Ausimont and those of Solvay in fluorinated

specialties.

Completion of the acquisition is anticipated in the first half of

2002.

The information and consultation process of the workers'

representatives is in progress.

Alois Michielsen, chairman of Solvay's Executive Committee said:

"The planned acquisition of Ausimont is a unique opportunity

for Solvay to leap forward in its strategy to build leadership

positions in high-value specialty products. Solvay has the

expertise and resources to seize this opportunity, which would

change the face of the group, improve its competitiveness, boost

innovation, enhance profit margins and secure future growth. With

this operation, Solvay would become a leading global player in

fluorochemicals and fluoropolymers. Also, Ausimont would

contribute its outstanding R&D capabilities, which would

further enrich Solvay's product portfolio - with products that

have an extensive technological content."

Vincenzo Morici, General Manager Solvay's Specialty polymers and

performance compounds, indicated: "Ausimont's fluoropolymer

products and know-how are ideal complements to our group's high

performance polymers, which were already expanded through our

deal with BP. Solvay would gain access to crucial expertise in

monomers - the building blocks of fluorinated plastics - and

upgrade its entire value chain. As well, Ausimont would be

contributing two whole new lines of fast-growing fluoro-materials

to Solvay's portfolio: fluoroelastomers and fluids."

Eberhard Piepho, General Manager of Solvay's Fluorine Business

stressed that "Through this operation, Solvay would

significantly enhance its fluoroderivatives portfolio and

complement extensively its R&D and sales&marketing.

Furthermore, through the integration of Ausimont's activities,

Solvay would have a unique fluoride value chain spreading from

fluorspar mines in Namibia down to the marketing of sophisticated

fluorinated products."

This acquisition would be financed through the Group's available

cash and through a structured funding from a third party. The

mechanism of this funding would allow the Group to "cash

in" in advance the proceeds that would be paid by BP if

Solvay were to exercise its put option on its interest in the BP

Solvay Polyethylene joint ventures. Under the agreement signed

with BP concerning the HDPE joint ventures, the put option gives

Solvay the right to sell, at a determined price and at a fixed

date, its participation in the European and American Joint

ventures.

This structured funding would become effective only upon closing

of the Ausimont operation.

As a result, Solvay would fund this acquisition without imposing

an excessive burden on its finances - i.e. it would continue to

meet its goal not to exceed lastingly a 35% net debt to equity

ratio. In 2000, this ratio was 29%.

SOLVAY is an international chemicals and pharmaceuticals group

with headquarters in Brussels. It employs about 32,000 people in

50 countries. In 2000 its consolidated sales amounted to EUR 8.9

billion generated by its four sectors of activity: Chemicals,

Plastics, Processing and Pharmaceuticals. It is already active in

the area of fluorinated specialties. Solvay is listed on the

Euronext 100 index of top European companies. Details are

available at www.solvay.com

AUSIMONT is a manufacturer of fluorinated specialties based in

Bollate (Milan), which operates seven production and R&D

sites in Europe and the United States. The company has some 2000

employees, including 250 highly qualified researchers and

generates an annual turnover of some EUR 600 million.

LONGSIDE INTERNATIONAL is a company which holds 20% of Agora. It

is itself controlled by ATHENA PRIVATE EQUITY, a European

investment fund set up by European banks.

AGORA is a sub-holding of the Montedison Group, which holds 100%

of Ausimont.

MONTEDISON is an international industrial and services group,

which has almost 33,000 employees and generated a turnover of EUR

14.3 billion in 2000.

ダイニオン(Dyneon)とは: http://www.mmm.co.jp/smd/frame/r_matter.html

ダイニオン社は、各種フッ素系ポリマー製品を製造し、広く世界市場に向けて販売することを目的に設立された、3M社100%出資の子会社です。

ICIポリエステル事業のデュポンへの売却

ICIのポリエステル事業および酸化チタン事業は総額18億ポンドで米デュポン社へ売却する合意が一旦成立したものの、98年2月に移管完了したのはポリエステル事業だけだった。(パキスタンで進めていたICIパキスタンとのPTA合弁計画は中止)

残された酸化チタン事業については紐余曲折を経た後、99年6月末に米ハンツマン・ケミカルヘポリウレタンや芳香族、オレフィン事業と共に売却、合弁会社「ハンツマンICI」(ハンツマン70%、ICI

30%出資)が運営していくことになった。

13th July 1997

ICI to Sell

Polyester and Tioxide Businesses for US$3 Billion

・ICI has agreed to sell

polyester polymer and intermediates, titanium dioxide and

polyester film businesses to DuPont for $ 3.0 billion

・Confirms decisive

strategic shift in ICI portfolio

・Earnings enhancing for ICI

in 1998

・Significantly reduces

borrowings

ICI Chief Executive,

Charles Miller Smith, said "I

am delighted to be able to announce these agreements which are a

further step in ICI's transformation. After the recent

acquisition of the former Unilever Speciality Chemicals

businesses, this series of disposals confirms the decisive shift

in ICI's portfolio. The transactions represent real value for ICI

and its shareholders. I am pleased that DuPont has recognised the

inherent quality of these operations and that the employees will

transfer to a company committed to the further development of the

businesses.

"This is another

major milestone in creating a new ICI for the new century. The

portfolio of businesses in ICI is well positioned to develop and

deliver sustainable profitable growth over the coming

years."

Imperial Chemical

Industries PLC ("ICI") announces that it has agreed to

sell its polyester

polymer and intermediates,

titanium dioxide (outside North America) and polyester film businesses

("the Disposals")

to DuPont ("DuPont"). The aggregate consideration for

the three businesses is $3.0bn (£1.8 bn).

The consideration will

comprise cash and liabilities to be assumed by DuPont and will be

subject to adjustment by reference to completion accounts. The

Disposals are conditional on the consent of ICI shareholders and

each is conditional on regulatory and other approvals. The

Disposals are expected to be completed within the next nine

months.

The Disposals represent a

further significant step in the implementation of ICI's strategy.

They accelerate the Group's shift in overall business profile

towards specialty chemicals tailored to meet specific customer

needs and capable of delivering sustainable profitable growth.

Together with the proceeds

from the sale of the Group's shareholding in ICI Australia, and

recent property sales, the Disposals are expected to lift the

total amount achieved from the disposal programme to £2.9bn. At the time of the Speciality

Chemicals acquisition, ICI targeted a disposal programme of £3bn over 3 years. Although that target has

virtually been achieved, the momentum behind the existing

programme to reshape the portfolio continues. ICI believes that

significant value opportunities remain to be realised.

The Disposals will

significantly reduce the Group's borrowings following the

acquisition of the Speciality Chemicals businesses. In addition,

ICI will continue to explore refinancing opportunities in order

to maximise its ability to continue to invest and grow its new

portfolio for the future.

The Disposals overall are

expected to enhance earnings in 1998 and improve upon the quality

of the Group's earnings.

The combined effect of the

acquisition of Speciality Chemicals, the Disposals and the sale

of ICI's stake in ICI Australia is creating a new ICI. On a pro

forma basis over 63% of 1996 revenues and 77% of trading profits

would have been from the three focus areas of specialty

chemicals, materials and coatings.

The businesses to be sold

to DuPont contributed aggregate sales of £1,453m , and trading profit of £17m in 1996, and at December 31, 1996 had

aggregate net assets of £1,117m.

Further details are provided in the appendix.

The aggregate

consideration implies an exit multiple of 1.3 times average

annual sales over the last three years.

The businesses to be sold

to DuPont comprise:

| Polyester polymer and intermediates | Consideration |

| ICI's PTA and PET

interests in the UK and USA,and its 70% shareholding in

its PTA joint venture in Taiwan. In addition, ICI Pakistan intends to establish a new 50/50 joint venture with DuPont to drive and develop the PTA business in Pakistan. The formation of the joint venture would be subject to the approval of ICI Pakistan and its shareholders. → 中止 |

$1,600m (£950m) |

| Titanium dioxide (outside North America) → 中止 | Consideration |

| The Tioxide Group, including five companies in Europe, a company in Malaysia and itsshare of a joint venture with AECI in South Africa, but excluding its North American(USA and Canada) titanium dioxide business and associated technologies. | $750m (£445m) |

| Polyester film | Consideration |

| ICI's 'Melinex' polyester film operations which include manufacturing sites in the USA, UK, Netherlands and Japan. | $650 m (£385m) |

ICI is developing options

for the disposal of its North American titanium dioxide

businesses. These include finishing facilities in Canada and a 50

per cent share in a US titanium dioxide plant. DuPont has agreed

that if the proceeds to ICI from the sale of these businesses are

less than $150m DuPont will cover any deficit. ICI purchased its

interest in the US titanium dioxide plant and associated

technologies in 1993 for $205 m.

It is anticipated that the

Disposals will create a small profit over book value before the

write-off of purchased goodwill in Tioxide of £130 m. The key elements of the book profit

on the basis of the likely net assets on completion are estimated

to be: -

・ a profit on the sale of

the polyester polymer and intermediates business of £360m

・ a profit on polyester

film of £80m

・ a loss on the disposal

of Tioxide (outside North America) of £140m

・ related costs and asset

write-offs of £250m.

A circular will be sent to

shareholders shortly explaining the Disposals in more detail and

seeking their approval at an Extraordinary General Meeting

expected to be held in August 1997. ICI is being advised by

Goldman Sachs.

2002/8/1 東レ

フッ素(PTFE)繊維事業の買収について

東レ(株)は、このたび、米国デュポン社高機能繊維事業部との間で、同社のフッ素(PTFE:PolyTetra-Fluoro

Ethylene)繊維事業を資産取得により買収することで合意に達し、7月26日付けで契約調印いたしました。この買収契約締結に伴って、東レは米国内に新会社「Toray

Fluorofibers (America),Inc.」(トーレ・フロロファイバーズ(アメリカ))を設立し、本年9月末を目途に生産設備や営業権等を譲り受けて事業を継承します。新会社は本件買収後一定期間、デュポン社高機能繊維事業部に生産を委託し、その後、米国アラバマ州にある東レ現地子会社の隣接地にこれらの設備を移設して新工場を建設し、生産・販売の一貫拠点を確立する予定です。

東レは、今年4月1日に発表した経営改革プログラム"プロジェクト

New TORAY 21"において、「環境・安全・アメニティー」を成長3領域の一つと認識し、今後、経営資源を重点的に配分していく方針です。昨年のPPS繊維事業の営業権買収に続く今回のフッ素繊維事業の買収は、この方針に沿って、主用途の一つである公害対策の廃棄物焼却炉用バグフィルター用途の拡大強化を図るものであり、同時に、こうした高機能繊維素材による産業資材分野におけるソリューション型繊維事業の強化を目指すものです。

フッ素繊維は、耐熱・耐薬品性、および低摩擦特性、耐久性などに優れる高機能繊維で、廃棄物焼却炉用バグフィルター用途やベアリング等の摺動材用途など、産業資材分野を中心に幅広く採用されています。デュポン社のフッ素繊維は、TEFLON® (テフロン)繊維あるいはTEFAIRE® (テファイヤー)――ガスフィルター用のガラス繊維ブレンドタイプ、として日・米・欧などの先進国市場で広く認知され、グローバルに事業が展開されてきました。

東レは本事業を買収後、繊維用途で引き続きTEFLON® およびTEFAIRE® の商標を使用し、環境問題への対応から今後市場の拡大が期待される廃棄物焼却設備用のバグフィルター用途や、日本・欧州での摺動材用途などにおいて、グローバルなマーケティング活動を推進していきます。さらに、研究開発を強化して用途の拡大やコスト競争力強化を図り、当該事業を積極的に展開していく計画です。

これに伴って、国内においてもPPS繊維を含めた高機能繊維事業のマーケティング体制および組織を強化し、お客様の多様なニーズに対して素早く、かつ斬新な製品価値を提案していきます。これにより、人々の豊かな生活のために快適さを提供するべく、産業資材・機能素材事業部門を運営して参ります。

.東レが米国に設立する新会社の概要

社名 : Toray Fluorofibers (America),Inc. 和文名トーレ・フロロファイバーズ(アメリカ)(略称TFA) 本社 : アラバマ州ディケーター 社長 : 三輪輝之男 設立 : 2002年7月 資本金 : 15百万USドル 事業内容 : フッ素繊維の製造・販売 売上高 : 年商約30百万ドル(2003年計画)

2002/03/11 米デュポン

米国デュポン社、超臨界CO2技術による初のふっ素樹脂を商業化

通信ケーブル、半導体、自動車産業向けに生産予定

米国デュポン社(本社:デラウェア州ウィルミントン、会長兼最高経営責任者:チャールズ・O・ホリデー・ジュニア)フロロプロダクツ事業部は、3月6日(米国時間)、超臨界CO2技術を利用した画期的な新製造技術によるテフロン®ふっ素樹脂の初の商業化に成功したと発表しました。

新しい製造技術は、従来の水ベース重合を超臨界二酸化炭素(CO2)ベースのプロセスに置き換えて製造するもので、この新技術はテフロン®製品の製造にあたり、その物性と成型性を向上させると共に、廃棄物の削減も図れ、環境問題への対応も同時に達成しています。

新製造技術による初めての商業化生産に成功したのは、ノースカロライナ州にあるデュポン社ファイアットビル工場内に、4千万ドルの新規設備投資によって2000年末に稼動したプラントです。新製造技術は、デュポン社とノースカロライナ大学‐チャペルヒルの科学者陣が共同開発しました。

新プロセスは、品質要求の厳しい熱溶融性ふっ素樹脂用途、例えば電線やケーブル向け絶縁材やジャケット、フレキシブルチューブ、工業用フィルム用テフロン®FEP樹脂の製造に適用されます。さらに、同プロセスは他の熱溶融性ふっ素樹脂、例えば半導体システム用途にも適用可能であり、通信ケーブル、自動車、その他工業向け製品市場への製品を生産する計画です。

デュポン社フロロプロダクツ事業部熱溶融性ふっ素樹脂担当のラジェビ・バイディア グローバルビジネスマネージャーは「こういった次世代製品の商業化は、まさにふっ素樹脂技術の革新に相当し、テフロン®ブランドの名に相応しい高レベルのパフォーマンスを提供するものです。今回の新製品は、お客様により高い価値を提供するものであり、ふっ素樹脂業界におけるデュポン社の不変のリーダーシップとコミットメントを表明するものです」と述べています。

さらに、デュポン社フロロプロダクツ事業部ふっ素樹脂担当のティム・マッキャン グローバルビジネスディレクターは「この画期的な製造技術の開発と新製品の商業化が、デュポン社が創立200年を迎えようとしている時期と重なったことは二重の喜びです。今回の偉業は優れた米国大学との共同研究により達成できたものであり、デュポン社がいかにしてサイエンス、知識集約、生産性を統合した上で応用と革新を手掛け、また21世紀において競争力のある事業への変革を実現しているかを力強く示すものです」と語っています。

なお、三井・デュポン フロロケミカルは、日本においてデュポン社のふっ素樹脂を取り扱っていますが、新製造技術の導入に対しても将来的には視野に入れていく予定です。

創業200周年を迎えるデュポン社は、米国デラウェア州ウィルミントンに本社があるサイエンス・カンパニーです。エレクトロニクス、アパレル、輸送、住宅・建築、農業、食品・栄養、ヘルスケア分野において、科学的な発見や発明を基盤に、人々の生活を豊かにする製品やサービスを提供しています。

※テフロン®は米国デュポン社の登録商標です。

1998/6/3 大日本インキ化学

液晶ポリマーにおける技術提携

デュポン株式会社と大日本インキ化学工業株式会社(以下DIC)は、このほど日本国内における液晶ポリマー(LCP)に関し技術提携で合意し、5月18日契約を締結いたしました。今回の提携により、デュポンはLCP(商品名「ゼナイト®」)べ一スポリマーをDICに供給し、またLCP樹脂コンパウンド製造に関するデュポンのノウハウと特許権に基づく技術を供与します。DICはこれを受けてLCPコンパウンド製品を国内で製造しDICブランド(商品名「オクタ®」)で販売いたします。今後両社は独自に技術を開発し、技術情報の交換を行い、それぞれに強みを持つ産業・顧客にリソースを集中して日本市場におけるLCPコンパウンド製品の販売拡大を図ります。

デュポンの液晶ポリマー「ゼナイト®」は、独自の分子設計により超耐熱性と易成形加工性が両立している特長をもち、全世界的に需要が急速に拡大しています。日本市場では1995年から製造・販売を開始し、その売り上げを順調に伸ばしています。日本のLCP市場は、今年中には4000トンに達すると予測されています。需要の中心であるコネクター・リレー・コイルボビンなどのSMT(表面実装)用電子部品分野では、その小型化・ファインピッチ化の進行、SMT比率の更なる上昇が見込れています。また環境規制から鉛フリーハンダヘの全面移行も迫っており、LCPのもつ超耐熱性・高流動性・無バリ・薄肉成形性・難燃性などの優れた特長から、今後も急成長が期待されます。更にOA機器の耐熱部品や自動車電装部品への新規採用も進んでおり、需要を急激に増加させる要因になってきています。

今回の提携は、PBT・PPS樹脂に続く新エンプラの上市によるラインアップ強化を意図するDICと、現在の「ゼナイト®」製造・販売に加えDICへのポリマー供給ならびにLCP樹脂コンパウンド製造に関する技術の供与によって加速度的にLCP製品の浸透を図りたいデュポン、その両社の思惑が合致したことによります。DICはそのPBT・PPS樹脂の製造とコンパウンド化を通じて蓄積した固有技術をデュポンLCP技術と融合させ、DIC独自の特徴を持つ製品を小牧工場(愛知県)で製造し、DICブランド「オクタ®」として上市します。デュポンは宇都宮工場内に新設した技術研究所で、グローバルデュポンの技術開発力をべ一スに日本市場に向けたグレード開発を強化します。そして日本独自の新規用途拡大を図り、さらに世界のデュポン開発用途例を日本市場に展開し「ゼナイト®」コンパウンド製品の販売増加を加速させます。

三菱ガス化学、四日市工場を再編-高機能製品の基地に

三菱ガス化学は四日市工場(三重県四日市市)で生産体制を再編する。競争力で劣るポリフェニレンエーテル(PPE)パウダーの設備は12月末に止め、11月に最新設備で商業運転を始めるシンガポール合弁に集約。一方、光学材料などの新規設備を導入する。同社は同工場を06年度までに高機能製品の基地に“脱皮”させる方針で、PPEの集約はその第1弾。現在は1%未満の機能化学品事業の投資利益率で、06年度に6%を目指す。

三菱ガス化学が四日市工場で操業を止めるのは、PPEパウダーの年産能力が4500トンの1系列。中間原料の2・6キシレノールを製造している1系列の運転は継続し、難燃剤や可塑剤の原料として本格的な外販を始める。

一方、集約先は同社と旭化成が合弁で設立した「ポリキシレノール シンガポール」。約120億円を投じて同3万トンの設備を建設しており、三菱ガス化学は出資比率に見合った年間9000トンを引き取る。

2002/12/25 Chemnet Tokyo

クラレ、ナイロン9T設備を3倍増、電子部品、自動車用などに伸びる

耐熱性にすぐれるポリアミドの需要が、電子、自動車などの分野に伸びているが、クラレはハンダの耐熱温度が290℃と高いポリアミド(ナイロン9T、商品名・ジェネスタ)の生産設備を大幅に増強することになった。

同社は愛媛県の西条工場に現在年産1,000トン設備を所有しているが、これを来年中に3,000トンに拡充する方針。増設後の売り上げはコンパウンド(年7,000~9,000トン)で約50億円を見込んでいる。

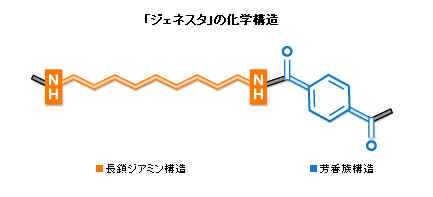

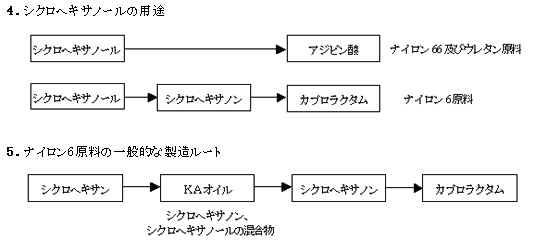

クラレのジェネスタはノナンジアミンとテレフタル酸から製造する半芳香族ポリアミド。高耐熱性のほか低吸水性で寸法安定性、耐摩耗性、耐薬品性にもすぐれる。用途は電子部品を中心に、最近は自動車部品などにも伸びている。

自動車部品としては金属製からエンジニアリングプラスチックへの転換が進み、エンジン、吸気系部品、冷却系部品などに採用されている。軽量でガソリンやエンジンオイルにも強く、射出成形による量産化がはかれるなど特徴もある。電子部品としてはパソコンや携帯電話など表面カバー、コネクターなどに採用されている。

ジェネスタのような特殊ナイロンは東レ(ナイロン610)、三井化学(アーレン)、三菱エンジニアリングプラスチック(MXD)が生産しているが輸入品を含めておよそ2万トンの市場で、ポリアミド全体の約10%を占めている。

日本経済新聞 2003/5/10

耐熱性の高機能樹脂 クラレ 供給能カ5倍 2006年メド 携帯電話向けなど

クラレは電子部品の材料などに使う耐熱性ポリアミド樹脂の供給能力を2006年までに現在の5倍にする。用途に合わせて成分を調整する設備を増強、コンパウンド(成型前材料)の生産能力を年1万トンに引き上げる。多様なコンパウンドを作ることができる体制を整え、用途の拡大に対応する。

増産する耐熱性ポリアミド樹脂「ジェネスタ」は高機能樹脂の一種。4億-5億円程度を投じて子会社のクラレ西条(愛媛県西条市)などのコンパウンド生産設備を増強。現在、年2千トンのコンパウンドの生産能力を年1万トンに引き上げる。

「ジェネスタ」は鉛フリーはんだに対応する耐熱性があるほか、摩耗しにくいなどの特徴がある。携帯電話やメモリーカードのコネクターのほか、ベアリング材料など自動車部品向けなどにも用途が広がりつつある。

耐熱性ポリアミド樹脂は用途ごとに、元になる樹脂にガラス繊維や流動性を高める添加剤などを加えて機能の異なるコンパウンドを作る。元になる樹脂の生産能力は年3千トンあり、既存設備でコンパウンド年1万トンまで対応可能という。

日本工業新聞 2003/11/13

クラレ、耐熱性ポリアミド樹脂を40%増産へ

http://www.jij.co.jp/news/chemical/art-20031112220503-GBGMKLTFUT.nwc

クラレは、電気・電子部品などに使用される耐熱性ポリアミド樹脂を増産する。現在の生産能力は年2400トンだが、これを2004年7月に3000トンに、さらに05年度までに、現在比で40%増の3400トンに引き上げる。従来の電子・電気部品に加えて、新たに自動車部品用途などにも市場開発が進展し、需要が増加しているため、生産能力を増強する。樹脂の増産に対応するため、原料のノナンジアミンについても、04年7月をめどに、現在比で4割増にあたる年産1700トンに引き上げる。

耐熱性ポリアミド樹脂は西条工場(愛媛県西条市)で、ノナンジアミンは、鹿島工場(茨城県神栖町)で生産している。

増産するのは、独自に開発したノナンジアミンとテレフタル酸から製造する耐熱性ポリアミド樹脂「ジェネスタ」。耐熱温度が290度Cと従来のエンジニアリングプラスチックに比べて1割程度高い。また、低吸湿性や耐薬品性、耐摩耗性に優れる。耐熱性と寸法安定性能が要求されるパソコンや携帯電話のコネクター用途を中心に出荷している。

自動車部品用途としての市場開発を強化、このほど大手自動車メーカーのギア部品向けに採用が決まった。今後も、金属製部品に比べて軽量化を図れるとし、自動車の燃料系、機構系、電気系部品などへの採用も働きかける。現在は電気・電子部品向けがほとんどだが、05年度をめどに出荷量の10%を自動車向けにする考えだ。

自動車メーカーの間では、車体の軽量化による走行性能の向上や燃費効率を改善するため、金属に比べて軽い合成樹脂の採用が拡大している。車体にはPP(ポリプロピレン)やABS(アクリロニトリル・ブタジエン・スチレン)など汎用合成樹脂が、エンジン周りや電気系統などにはナイロンやポリアセタールといった高機能樹脂が多く使われている。

FujiSankei Business i. 2004/8/18 発表

クラレ、耐熱性樹脂を強化 モノマー生産能力40%増

http://www.business-i.jp/news/chemical/art-20040817203848-YLCQVVUAYH.nwc

クラレ(大阪市北区)は17日、鹿島事業所(茨城県神栖町)で生産している耐熱性ポリアミド樹脂「ジェネスタ」の原料となるモノマー(単量体)の生産能力を従来比で約40%増強し、本格稼働させたと発表した。

増強したのはジェネスタの原料「ノナンジアミン」。増設で生産能力を従来の年間1200トンから1700トンに引き上げた。原料の安定供給を目的にした増産で、投資額は8億円。

ジェネスタはグループ会社のクラレ西条(愛媛県西条市)が、年間3000トン規模を生産。耐熱性や吸水性に優れるほか摩耗しにくい樹脂。耐熱材料のほか、自動車のベアリングや各種ギアなど耐摩耗性が要求される分野での採用も期待されている。

2004年8月17日 クラレ

耐熱性ポリアミド樹脂「ジェネスタ」の生産体制整備ついて

http://www.kuraray.co.jp/release/2004/040817.html

当社は、耐熱性ポリアミド樹脂「ジェネスタ」の主要原料であるノナンジアミンの生産増強工事(増強後のノナンジアミンの生産能力1,700トン)を完了し、「ジェネスタ」の生産拡大体制(ニートポリマー能力3,000トン)を整備しました。

「ジェネスタ」は、当社が世界で初めて工業化した独自モノマーであるノナンジアミン(炭素数9のジアミン)を使用した新しいポリアミド樹脂(PA9T)です。この「ジェネスタ」は芳香環と高級脂肪族鎖からなるユニークな化学構造の半芳香族ポリアミドで、耐熱性、低吸水性、摺動性、耐薬品性などに優れた特長を持っています。

近年、電気・電子部品分野ではSMT(表面実装技術)の普及が進み、携帯電話、パソコン、スマートメディアなど、カードコネクタ用途を中心に鉛フリーハンダ対応の高耐熱材料として需要が拡大しています。また今後は、自動車分野のエンジンルーム内のベアリングリテーナー、各種ギアなど、耐熱、高摺動性能が要求される部分にも採用が期待されています。

| 「ジェネスタ」の特長 | |

| (1) | 優れた耐熱性(高温時物性、ハンダ耐熱性) 融点が高く(306℃)、低吸水性なので表面実装時のブリスター発生を防ぐ。 ハンダ耐熱性は270℃。(変性PA6T…260℃、PA46…240℃) |

| (2) | 低吸水性 ポリアミドでは最も吸水性が低く、吸水による寸法変化や機械物性の低下がほとんどない。吸水率はPA6Tの約1/3、PA46の約1/10。 |

| (3) | 優れた摺動性 摩擦に強く、摩耗しにくい。 |

| (4) | 優れた成形性 流動性が高く、薄肉成形が可能。 結晶化速度が速く、ハイサイクル成形が可能。 金型を汚染するガスの発生が少なく、金型の寿命を延ばす。 |

生産設備概要:

原料モノマー ノナンジアミン

数量 : 年産1,700t(04年7月 +500t増設完了 投資額

8億円)

設置場所 : クラレ鹿島事業所

(茨城県鹿島郡神栖町大字東和田36)

ポリマー「ジェネスタ」

数量 : 年産3,000t:ニートポリマーベース

設置場所 : クラレ西条株式会社

(愛媛県西条市朔日市892)

化学工業日報 2003/1/27

東レ、ナイロン6樹脂を内外で強化へ

東レは、ナイロン6樹脂について日本での能力増強とアジアでの生産拠点確保に向けたFS(事業化調査)を推進する。岡崎工場(愛知県)でナイロン繊維の重合設備を転用し、今年中にも年5000トン増強、2-3年後には同1万トンまで増やす計画。ナイロン6樹脂は自動車や電子・電気分野での採用が活発化していることに加え、食品包装材料向けでは食品加工の基地化が進む東南アジアや中国で需要が急増している。そのため同社では成長市場での拠点確保に向けアライアンスを有力な選択肢として検討する。国内外での需要増に応じた最適生産体制を構築し、樹脂事業の中期的な基盤強化につなげる狙いだ。

環境規制にも対応した世界初の2層チューブシステムの共同開発に成功

旭硝子株式会社(社長:石津進也)と宇部興産株式会社(社長:常見和正)はそれぞれのフッ素系樹脂、ナイロン12

樹脂の双方を必須とする2

層チューブシステム「SUNBESTA」を共同で開発した。

従来より、旭硝子はフッ素系樹脂(商標:Fluon®)を、宇部興産はナイロン12樹脂(商標:UBESTA®)を販売しているが、両社は、「SUNBESTA」用の特別なエチレンテトラフルオロエチレン(ETFE)樹脂とナイロン12樹脂の開発及びチューブシステム化に世界で初めて成功し、主として自動車燃料用チューブ向けにそれぞれ販売を開始する。

フッ素系樹脂は燃料透過バリアー性、耐薬品性に優れ、またナイロン12樹脂は柔軟性・耐低温衝撃性、耐薬品性に優れているため、両材料から構成される多層システムは、環境保護の観点から近年強化・推進されている、自動車の燃料蒸散規制やアルコール燃料など代替燃料の使用に対応するものとして、従来から自動車メーカーに採用されていた。

しかしながら既存システムでは、フッ素系樹脂とナイロン12樹脂との間に接着材層が必要であり、また接着強度や耐久性が不十分であるために性能が劣化するなどの難点があったため、両社は、それぞれの樹脂本来の特性を生かしながらこれらの点を解消し、通常の共押出成形で相手樹脂と強固に接着する材料の開発に成功した。

すでに両社は国内外の顧客に対しサンプルワークを開始しており、既存システムを凌駕する良好な評価結果を得ている。また、自動車燃料用だけではなく、各種産業用チューブ・ホースとしての利用も可能であり、幅広い分野での用途開発も合せて進めて行く計画である。

「SUNBESTA」システムの特徴は次のとおり。

(1)接着材層が不要で、フッ素樹脂とナイロン12樹脂との2層のみで構成される。

(2)アルコール燃料浸漬後も強固な接着強度を保持する。1000

時間浸漬後も界面剥離しない。

(3)燃料透過量、蒸散量が少ない。米国の環境規制であるCARB

LEV-II 規制に対応する。

(4)共押出成形が可能で加工特性も良好である。

(5)耐薬品性に優れる。

旭硝子は欧州・米国にもフッ素樹脂の生産・販売拠点を持ち、また宇部興産は宇部工場での生産に加えスペインでもナイロン12樹脂の生産を検討中で、両社は日本国内だけでなく米国、欧州での市場展開も積極的に進めていく。特に燃料蒸散規制が強化されている米国での需要が急速に伸びており、旭硝子、宇部興産はそれぞれ2007年には75億円、35億円の販売を見込んでいる。

なお、本製品は本年5月21-23日にパシフィコ横浜で開催される「人とくるまのテクノロジー展:出展者旭硝子」及び同6月23-27日に米国シカゴのマコーミックホールで開催の米国最大のプラスチックショーである「NPE

展:同宇部興産」に出展する予定。

Chemnet Tokyo 2003/9/17

呉羽化学、来月定修でPPS樹脂6,000トンに増設

呉羽化学工業は、スーパー・エンプラといわれる、PPS樹脂(ポリフェニレンサルファイド)の需要が伸びているため、錦工場の現有年産5,400トン設備を10月定修時6,000トンに手直し増設する。

PPS樹脂は耐熱性、機械的強度、耐薬品性などに優れた高性能エンプラで、主に自動車、電機・電子部品用材料として使われている。原料はジクロルベンゼンと硫化ソーダだが、呉羽化学は国内唯一のジクロルベンゼン・メーカーで、原料から一貫生産できる強みを持っている。生産するPPS樹脂は全量ポリプラスチックスが引取り、コンパウンド化して販売しているが、需要好調なところから両社とも現在フル操業中である。

呉羽化学は、米国にもチコナと合弁のフォートロン・インダストリーズが年産7,200トンのPPS樹脂設備をもっている。わが国ではほかに東レが年産5,700トン、大日本インキ化学工業7,000トン、東ソー2,000トン、海外では米フィリップスが同9,800トン設備をもっている。

日本工業新聞 2003/10/7

宇部興産、ナイロン原料生産をタイにシフト

宇部興産は6日までに、堺工場(大阪府堺市)におけるナイロン原料であるカプロラクタム(CPL)の生産を停止する一方で、タイ子会社の生産能力の増強を検討していることを明らかにした。製造コストの低いタイに生産をシフトすることで競争力を強化するのが狙いだ。すでに今春、堺工場の2系列ある生産設備のうち、規模の小さい1系列については生産を停止しており、残る系列も2007年度以降に生産の停止を検討し、国内は宇部ケミカル工場(山口県宇部市)での生産に集中する。

堺工場は今春、2系列ある製造設備のうち、硫安副生量の多い旧設備(年2万トン)を停止する一方、コスト競争力に優れるタイ子会社のタイ・カプロラクタム・パブリック(バンコク市)での生産を年2万トン増強し、同10万トンにしていた。

さらに競争力を強化するため、堺工場における合理化の進展度合いを見極めながら、同工場に残る1系列の同9万トン設備についても停止することを検討する。

堺工場の生産停止後は、タイ子会社の生産を増強して同19万トン体制にする計画だ。国内のCPL生産は、ナイロン生産や、CPLの副生品である硫安を活用した化学肥料生産までの一貫体制が整っている宇部地区に集中し、事業基盤を強化する。堺工場におけるCPL生産の人員については国内の新規事業などにシフトする。

宇部興産は国内2拠点と、タイ、スペインの合計4拠点でCPLを生産する大手メーカー。CPLは、自動車、電子部品などに使用されるナイロン樹脂や、包装材料に使用されるナイロンフィルムの原料となり、世界的に需要が伸びている。

同社はCPLからナイロン、ファイン誘導品など、一連の裾野事業までを強化している。

とくにCPLの誘導品であるナイロン12樹脂についてはコア(中核)事業に位置付け、05年度をめどにスペインでの現地生産についても検討している。

日本経済新聞 2004/1/10

宇部興産 世界供給体制を整備 ナイロン樹脂、米欧に拠点

宇部興産は自動車部品などに使われるナイロン樹脂の世界の供給体制を整える。すでに生産している日本、タイに加え今年春からスペインで生産を開始、2007年をメドに米国にも生産拠点を設ける。生産能力は同年までに現在の1.8倍の約15万トンに拡大する。自動車メーカーの国際的な生産体制に対応する。

同社の現在のナイロン樹脂生産能力は日本が年間6万1千トン、タイが2万1千トン。スペインはまず1万トンの設備からスタートし、2006年に2万5千トンに拡大。さらに米国に3万トン程度の設備を設置し、日本とタイの能力も若干増やすことなどで約15万トンの生産体制とする。

ナイロンは繊維で知られるが、樹脂としては軽くて成型しやすいうえに耐熱性や強度を兼ね備える。そのため工業用プラスチックとして再評価され、自動車部品などを中心に需要が年6-8%伸びている。

現在、欧米自動車メーカー向けには日本とタイからの輸出で対応している。両地域に生産拠点を設けることで、自動車メーカーのグローバル調達に対応。事業拡大に拍車をかけ、現在約300億円のナイロン樹脂事業の売上高を2010年度に500億円まで高める計画。

日刊工業新聞 2004/6/3

宇部興産、スペインのナイロン樹脂製造設備を増強

宇部興産は05年中にスペインのナイロン樹脂製造設備の増強工事に着手、現在の年産能力1万トンを3倍の同3万トンに引き上げる。06年中に稼働させる計画だ。スペインのグループ会社であるPQMの2期工事になるもので、生産設備の新設と既存設備の能力増強で投資額は20億円強となる見込み。高機能フィルムや自動車、家電業界向けの需要拡大が見込め、顧客に対し技術サポートするテクニカルセンター設置とともに欧州市場での地位固めを進める。

製造するのはナイロン6で、強じんで耐摩擦性に優れ、自動車部品や包装材に使用される素材。宇部興産は4月にスペインで年産1万トンの設備を稼働し、日本、タイ、スペインの3極生産体制を構築した。

日本経済新聞 2005/1/16

ナイロン樹脂 スペイン生産 宇部興産、3倍に

宇部興産は2008年までに、スペインでナイロン樹脂の生産能力を3倍の年3万トンに引き上げる。同樹脂は食品包装用のラップフィルムや繊維にして漁網にするほか、自動車部品にも使う代表的な工業用樹脂の一つ。宇部興産は日本とタイに加え、昨年7月からスペインでも生産を始めており、日欧アジアでの供給体制を整える。

スペイン工場の能力拡大は既存設備の手直しで06年末までに年6千トン増の年1万6千トンとし、08年に年1万5千トンの設備を新設する。当初は新設備を先行する予定だったが、建設資材の高騰もあり既存設備の改良を優先する。改良に伴う投資額は40億円程度とみられる。

ナイロンは耐熱性や強度が高く、ガス透過率も低いなどの特徴を持つ。自動車部品では燃料タンクからエンジンにガソリンを供給するチューブや吸気管などに使う。

欧州での需要は包装フィルムや繊維向けが中心だが、日系自動車メーカ一の欧州生産拡大に伴う部品需要の増加も見込んで、ナイロン樹脂の生産能力を大幅に高める。

宇部興産はナイロン樹脂原料の大手。

日本経済新聞 2005/5/19

宇部興産 ナイロン樹脂生産増強

宇部興産は日欧でナイロン樹脂の生産能力を引き上げる。スペイン工場に約10億円を投じて2007年をメドに生産能力を6割増強、日本では特定の品種の能力を06年に3割高める。同樹脂は耐熱性が高くガスの透過率が低いため家電や自動車部品などの採用が拡大、需要増に備える。

スペインでは既存設備を手直しして「ナイロン6」と呼ぶ品種の能力を現在の年1万トンから1万6千トンに引き上げる。その後の需要を見ながらさらに3万トン強まで積み増すことも視野に入れている。スペインでは研究開発拠点を今年度中に新設する計画で、現地の需要に即した製品を展開し拡販を目指す。

日本では「ナイロン12」と呼ぶ品種を現在の年9500トンから1万2500トンに高める。

日本経済新聞 2004/2/23

発表

東レ・独BASF合弁 高機能樹脂を生産 マレーシアで2006年から

東レは欧州最大の化学メーカーの独BASFと共同で、自動車や電機部品に使う高機能樹脂を生産する。来月に折半出資会社をマレーシアに設立、2006年から生産を始める。自動車や電機メーカーのアジア生産拡大に対応、投資リスクを分散しながら供給体制を整える。両社はナイロンやABS樹脂をアジアで共同生産することも検討する見通しだ。

生産するのはポリブチレンテレフタレート(PBT)と呼ぶ高機能樹脂。耐熱性や耐候性に優れ、自動車の電装部品や電機・電子部品に使われる。

BASFはマレーシアのパハン州に同樹脂の原料(注 1,4ブタンジオール)工場を持つ。東レとBASFはこの隣接地に工場を新設する。投資額は50億円程度に抑える。隣接工場から原料の供給を受け、2006年初めから生産を始める。

生産規模は年6万トン。両社が半分ずつ引き取り、それぞれが自動車や電機部品メーカーなどに販売する。需要動向を見て設備を増設、生産能力を同10万トンに引き上げることも検討する。

東レは愛媛工場(愛媛県松前町)でPBT樹脂を年2万4千トン生産している。アジアでの同樹脂の需要は今後年約10%ずつ伸びるとみられ、同樹脂で初の海外生産拠点をアジアに設ける。BASFと組むことで投資負担を軽減でき、原料調達も容易になる。

BASFはかねて同樹脂のアジア生産を検討。日本の自動車・電機部品メーカーへの販路を持つ東レと組んだ。すでに日本油脂と日本で塗料を合弁生産しているが、主力の高機能樹脂で日本の化学メーカーと共同事業に踏み切るのは初めて。東レとの協力を広げ、樹脂品目ごとにアジアに合弁生産会社を設けていく可能性がある。

2003年のPBT樹脂の世界需要は約50万トン(推定1600億円程度)。最大手は米GEプラスチックス、2位は帝人とダイセル化学工業系の共同出資会社であるウィンテックポリマーで、BASFと東レはそれぞれ6位、9位だった。共同生産する樹脂を半分ずつ加えると、実質的な順位はBASFが2位、東レは6位に浮上する。

PBT樹脂の年産能カ(単位万トン)

| ①GEプラスチックス(米) | : | 13.2 |

| ②ウィンテックポリマー(日) | 7.O | |

| ③長春石油化学(台湾) | 6.0 | |

| ③三菱化学(日) | 6.O | |

| ⑤ティコナ(米) | 4.2 | |

| ⑥BASF(独) | 4.0 | |

| ⑦バイエル(独) | 3.0 | |

| ⑦デュポン(米) | 3.0 | |

| ⑨東レ(日) | 2.4 | |

| ⑩儀征(中国) | 2.O |

(注)日経推定、2003年末時点

マレーシアにおけるPBTベースレジン合弁会社設立について

東レ株式会社(本社:東京都中央区)とBASF(本社:ドイツ・ルートヴィッヒスハーフェン)は、このたび、エンジニアリングプラスチックのひとつであるPBT(ポリブチレンテレフタレート)ベースレジンを生産する合弁会社を折半出資でマレーシアに設立することで合意いたしました。

両社は今回の合意に基づき、マレーシア国パハン州クアンタンに合弁会社「Toray

BASF PBT Resin Sdn. Bhd.」(東レBASF・PBTレジン社)を2004年3月に設立し(政府認可待ち)、年産60千トンのPBTベースレジン生産設備の建設に本年半ばより着手いたします。設備投資額は約4千万米ドル(約45億円)で、2006年初めの稼動開始を目指します。新会社は東レによる最新鋭の重合技術を導入する一方で、主要原料であるBDO(1,4ブタンジオール)を同社に隣接した最新鋭の設備を有するBASF子会社から調達し、東レとBASFの両社向けに世界一の品質・コスト競争力を持つPBTベースレジンを供給いたします。新工場で生産されたPBTベースレジンは、両社がそれぞれの商標名(東レ:トレコン®、BASF:ウルトラデュア®)で販売いたします。

PBT樹脂は、耐熱性、耐薬品性、耐候性、電気特性等に優れたポリエステル系熱可塑性樹脂で、電機・電子部品やOA機器用精密部品、自動車の電装部品等に使用されています。今後は自動車の内外装部品をはじめ、一般工業機器や繊維、フィルム等への用途拡大が期待されています。一方、自動車や電機・電子業界においては、中国・アセアン地域への生産シフトが加速していることから、アジア地域におけるPBT樹脂の需要は年率10%の高成長が見込まれています。両社は、このような需要拡大も見据えて、アジアをはじめとした世界市場におけるPBT樹脂事業の競争力強化と事業拡大を推進するべく、マレーシアにおける現地供給拠点の確立を決定いたしました。

東レは今回の新会社設立により、日本のPBT樹脂メーカーとして初めて、海外にPBT樹脂の重合拠点を設置することになります。これは、東レのPBT樹脂:トレコンRのグローバル・プレゼンスを強化するべく実施するものです。東レはマレーシアにおけるPBTベースレジンの自製化に伴い、同国ペナンのABS樹脂製造拠点であるTPM社(Toray

Plastics Malaysia Sdn. Bhd.)にPBT部門を新設し、新会社のPBTベースレジンを世界の当社コンパウンド拠点に供給いたします。東レは現在、コンパウンド拠点の拡充についても精力的に進めており、全世界への最適な供給体制を構築することで、PBT樹脂事業において一層の競争力強化と事業拡大を図ってまいります。

BASFは、顧客から選ばれるパートナーとなることを目指しています。アジアにおけるPBTの生産は、アジアに対するBASFのコミットメントを示すものです。顧客のニーズにより迅速に対応し、より安定した製品供給を実現することにより、顧客に対するサービスを向上するための柔軟性と独立性を確保します。

新会社概要

| 1. 会社名 | : | Toray BASF PBT Resin Sdn. Bhd. |

| 2. 事業概要 | : | PBT(ポリブチレンテレフタレート)ベースレジンの製造 |

| 3. 所在地 | : | マレーシア国パハン州クアンタン |

| 4. 設立 | : | 2004年3月(政府認可待ち) |

| 5. 資本金 | : | 5,200万マレーシア・リンギット(15億4千万円) |

| 6. 出資比率 | : | 東レ㈱50%、BASF アクチェンゲゼルシャフト50% |

| 7. 生産能力 | : | 60,000トン/年(直連重設備1系列) |

| 8. 代表者 | : | (未定。但し、初代社長は東レ㈱出身者。2代目社長はBASFから派遣する。) |

| 9. 社員数 | : | 約50人 |

| 10. 操業開始 | : | 2006年初め(予定) |

2004/2/25 BASF

BASF and Toray form joint venture

for PBT production in Asia

http://www.basf.de/en/corporate/news/presse/-systemdoc_news.htm?doc_id=1227561&id=M8-D54_SXbsf-_y

BASF Aktiengesellschaft,

Ludwigshafen, Germany, and Toray Industries Inc., Tokyo, Japan,

jointly announced today that they have agreed to form a 50-50 joint venture for the production of polybutylene

terephthalate (PBT) base resin to supply the rapidly growing

Asian market for this engineering plastic.

The newly formed company, Toray BASF PBT Resin Sdn. Bhd., will build a world-scale PBT plant with

an annual capacity of 60,000 metric tons at BASF’s Verbund site in Kuantan, Malaysia.

Construction will start middle of this year and the new plant is

scheduled to come on stream at the beginning of 2006. The total

investment for the plant is approximately US$40 million.

The new plant will be operated with the most advanced polymerization technology

from Toray and the main raw

material, namely butanediol (BDO) will be procured based on

state-of-the-art technology from BASF’s subsidiary next-door.

The PBT base resin will be independently marketed by each company under their own trade

names (BASF: Ultradur®,

Toray: Toraycon®).

”Our main goal is to be the

partner of choice for our customers,” said Dr. Andreas Kreimeyer, Member of the

Board of Executive Directors of BASF Aktiengesellschaft. “With the production of PBT in Asia we show

our commitment to Asia and we gain the flexibility and

independence to better serve our customers by reacting more

quickly to their needs and by ensuring a more stable supply of

products.”

Toray is the first Japanese company

to establish a PBT polymerization plant outside Japan. “This intention shows our commitment to

strengthening the global presence of our TORAYCON®, PBT resin products,” said Mr. Chiaki Tanaka, Member of the

Board of Managing Directors of Toray Industries, Inc. Along with

the new plant in Malaysia, Toray will set up its supply system in

response to the global demand by organizing the PBT division at

its ABS resin production site, Toray Plastics Malaysia Sdn. Bhd.

(TPM), Penang, Malaysia. The JV will supply PBT base resin to

Toray’s compound bases

worldwide. “Together with

the expansion of the company’s compound bases, Toray is going to

organize the most appropriate worldwide operation system for the

highest global competitiveness and expansion of PBT resin

business,” Mr. Tanaka said.

Polybutylene terephthalate is a thermoplastic polyester.

Characteristic properties of this engineering plastic are great

stiffness, exceptional resistance to weathering, heat distortion

strength and dimensional stability. Additional features include

good electrical insulating properties and resistance to

chemicals. Typical applications are in automotive construction

and mechanical engineering as well as the electrical and

electronics industries. For example, PBT is used in headlight

frames, wiper arms, central locking housings and

electrically-operated windows in cars, keys and socket strips for

computers, cooker knobs, light strips and housings for household

appliances.

About Toray

Toray, a leading diversified chemicals corporate group, has been

technology-focused since its foundation in 1926. The company’s operations are underpinned by

technological expertise in organic synthetic chemistry, polymer

chemistry, and biochemistry- Toray’s three core technologies. These

innovative technologies have yielded “advanced materials” that Toray is now exploiting to provide

customers with comprehensive solutions through Fibers and

Textiles, Plastics and Chemicals, IT-related Products, Housing

and Engineering, Pharmaceuticals and Medical Products, New

Products and Other Business divisions. In FY2002, Toray had

consolidated sales of 1,033 billion yen (approx $8.608 billion),

and over 33,000 employees worldwide. For further information,

please check www.toray.co.jp.

New company profile

Company Name: Toray BASF PBT Resin Sdn. Bhd.

Main business: Production of PBT base resin

Location: Kuantan, Pahang, Malaysia

Establishment: March 2004 (waiting for government approval)

Capital: 52 million RM (US$ 14million / 1.54 billion yen)

Investment ratio: Toray Industries, Inc. 50%, BASF

Aktiengesellschaft 50%

Production capacity: annual 60,000 tons (continuous

polymerization plant)

President: First President from Toray Industries, Inc. The next

President will be from BASF.

Employee: Approx 50 employee

Start of production: Beginning of 2006

2004/4/8 東洋紡

世界初のアルミニウム系ポリエステル重合触媒を開発

~環境に優しい次世代新触媒~

http://release.nikkei.co.jp/detail.cfm?relID=69258

東洋紡は、環境に優しいアルミニウム系の新しいポリエステル重合触媒を世界で初めて開発しました

| 1.はじめに | ||||||||||||||||||||||

| (1) | ポリエステル(PET)は繊維、フィルム、ボトル、エンジニアリングプラスチック、塗料、バインダーなど、私たちの身の回りの多くの製品に使われています。 | |||||||||||||||||||||

| (2) | ポリエステルは強度、耐熱性、加工のしやすさなど、多くの優れた特長を持ち、最も幅広い用途に使われている樹脂素材の一つです。その量は世界で約4000万トン/年、日本で約190万トン/年、生産されています。 | |||||||||||||||||||||

| (3) | ポリエステルは焼却の際にダイオキシンなどの有毒ガスが発生しない、環境にやさしい樹脂素材として、塩ビなど他素材からの置き換えが進んでいます。 | |||||||||||||||||||||

| (4) | ポリエステルの重合触媒は、ポリエステルの品質や生産効率を左右する重要な物質で、近年ポリエステル製造技術の中で熾烈な開発競争が行われている分野です。 | |||||||||||||||||||||

| 2.開発の背景 | ||||||||||||||||||||||

| (1) | ポリエステルの重合触媒には、アンチモン系、ゲルマニウム系、チタン系などがありますが、アンチモン系が現在、最も多く使われています。 | |||||||||||||||||||||

| (2) | 各触媒は性能やコストの面で一長一短があります。 | |||||||||||||||||||||

| a. | アンチモン系は安価ですが、重金属処理問題など環境への影響が課題です。また、レジンがややくすんだ色調になりやすい問題があります。 | |||||||||||||||||||||

| b. | ゲルマニウム系は透明度の高いレジンが得られますが、コストが高い問題をかかえています。 | |||||||||||||||||||||

| c. | チタン系は活性の高い触媒ですが、レジンが黄ばむ傾向があり熱安定性に弱点があります。 | |||||||||||||||||||||

| (3) | このため、重金属を使わないで環境に優しく、しかも性能バランスが良く安価な触媒が求められており、内外のPETメーカーはこぞって開発を進めています。 | |||||||||||||||||||||

| (4) | このたび当社は、独自のアプローチによりアンチモン系でも、チタン系でも、ゲルマニウム系でもない、アルミニウム系重合触媒の開発に世界で初めて成功しました。 この技術は、従来のポリエステル触媒の技術にはなかった極めて独創性の高いものであり、50年以上にわたるポリエステルの歴史の中でも、画期的な発明と言えるものです。 |

|||||||||||||||||||||

| 3.新触媒の特長 | ||||||||||||||||||||||

| 本触媒は、触媒に求められる各性能について高いレベルでバランスが取れています。 | ||||||||||||||||||||||

|

||||||||||||||||||||||

| (1) | 透明度が高く調色剤の添加不要 アンチモン系、チタン系に比べて色調が明るく、黒ずみや黄ばみのないレジンが得られます。透明度の高さではゲルマニウム系に匹敵します。 |

|||||||||||||||||||||

| (2) | 優れた熱安定性 アンチモン系、チタン系に比べて熱安定性に優れており、使いやすい触媒です。 |

|||||||||||||||||||||

| (3) | 環境対応性 環境にやさしい次世代型の触媒です。 |

|||||||||||||||||||||

| 4.生産技術の確立 | ||||||||||||||||||||||

| バッチ重合、連続重合のいずれでも使用できます。 | ||||||||||||||||||||||

| 5.今後の事業展開 | ||||||||||||||||||||||

| (1) | 事業展開 技術ライセンス事業を中心に触媒販売事業も開始します。 |

|||||||||||||||||||||

| a. | すでにボトル用で性能評価がスタートしています。すべての用途で展開しますが、多くの用途で品質や操業性の改善も認められます。 | |||||||||||||||||||||

| b. | 海外の有力繊維メーカー、触媒メーカー、プラントメーカーからも、引き合いが相次ぐなど、高い評価を受けています。 | |||||||||||||||||||||

| (2) | 営業目標(売上高) 2010年度 100億円 |

|||||||||||||||||||||

2004年5月31日 東レ

カプロラクタムの生産体制集約と事業体質強化について

http://www.toray.co.jp/news/chemi/nr040531.html

東レ(株)はこのたび、ナイロンの主原料であるカプロラクタムの事業体質強化を図るため、生産体制の効率化と輸出の縮小を実施することを決定しました。

具体的には、本年6月1日から、当社名古屋事業場におけるカプロラクタム稼働を停止し、東海工場に生産を集約、一工場体制として効率化を図ります。それと同時に、事業採算の低い輸出販売を縮小し、ラクタム事業の体質強化を図ります。

現在、当社のカプロラクタム年間生産能力は名古屋事業場8万トン、東海工場9万トンの計17万トンですが、今回の生産体制集約に伴い、コスト競争力に優れる東海工場ではボトルネック解消により増能力を実施して、当面年産10万トン体制とするとともに、同工場において、より一層のコスト低減に努めます。

当社はこれまで、自社グループのナイロン繊維、およびナイロン樹脂の原料用にカプロラクタムを生産し、その余剰分を主に中国・東南アジア向けに輸出販売してきました。

しかし、昨今の原油・原料価格の高騰に伴い、カプロラクタムの主原料であるナフサ、ベンゼン等の価格が大幅に高騰したことで輸出の採算が厳しくなっていました。このような背景から、このたび、輸出向け外販事業では、今後収益の成長は見込めないと判断し、生産体制の集約と輸出販売の縮小を実施します。

今後、当社ケミカル事業本部は、ナイロン・ポリエステル原料等基礎原料のより一層の競争力強化と、国内関係会社である東レ・ファインケミカル(株)を含めたファインケミカル事業に注力し、基盤事業としてのケミカル事業の安定収益の確保に努めて参ります。

当社は、本年4月からスタートした中期経営課題 “プロジェクトNT-II”において、 「事業構造改革」に取り組んでいます。今回のカプロラクタム事業における生産体制集約と事業体質強化は、上記の「事業構造改革」の一環であり、既存事業の収益構造をより一層強化するものであります。

2004/06/23 宇部興産

高耐熱複合材料向けポリイミド樹脂「PETI-330」に関するNASAとのライセンス契約締結について

http://release.nikkei.co.jp/detail.cfm?relID=74619

宇部興産(株)(社長:常見和正)は、NASA(National

Aeronautics and Space Administration:米国航空宇宙局)が開発した高耐熱複合材料向けポリイミド「PETI-330」の製造・販売について、NASAとライセンス契約を締結し、6月よりその製造・販売を開始した。

「PETI-330」は、2000年にジョン・W・コーネル博士率いるNASAラングレー・リサーチ・センターのチームが開発し、2002年に米国のSAMPE(Society

for the Advancement of Material and Process Engineering:先端材料技術国際会議)で初めて報告されたもので、溶融流動性に極めて優れ、コスト面で有利なRTM(Resin

Transfer Molding:樹脂トランスファー成形)法等の成形が可能であり、また、樹脂として最高レベルの耐熱性を有することから、CFRP(Carbon

Fiber Reinforced Plastics:炭素繊維強化樹脂複合材料)に最適であると注目されている。

CFRPは炭素繊維の織物に樹脂を染み込ませて硬化させたもので、軽量で強度の高い特性から、航空機の機体やジェットエンジン、人工衛星、ロケット、宇宙往還機(例:スペースシャトル)などの航空宇宙機器におけるアルミ合金材料の代替部品として使用されている。

このCFRPに使われる樹脂としては現在エポキシ樹脂が用いられているが、耐熱性に限界があるため,更なる高耐熱性樹脂が求められており、その最有力候補としてポリイミド樹脂が考えられている。

しかしながら、現在開発されているCFRP対応のポリイミド樹脂では、耐熱性や機械特性(靭性)が不十分であったり、CFRPの成形が難しく高コストになるといったことから、ごく特殊な用途にのみ限定利用されているにとどまっていた。

「PETI-330」は、ポリイミド樹脂としての前記問題点を全てクリアすると共に、エポキシ樹脂と比較して使用限界温度が100℃以上高く、従来のアルミ合金部品代替のCFRP部品を凌駕するため、更なる耐熱性が要求されるチタン合金部品の代替となるCFRP部品のマトリックス樹脂としても期待される。

宇部興産(株)は、かねてより航空宇宙機器向け高耐熱CFRPの市場に着目し、宇宙航空研究開発機構(JAXA)の横田力男博士と共同で「PETI-330」とは特性が異なる高耐熱ポリイミドの開発にも成功しているが、この分野において早期に同社ポリイミド樹脂の機能性を認知させ、販売を本格的に立ち上げるには、NASAのライセンスの供与を受けることが得策と判断し、今回の調印に至った。

「PETI-330」の製造については、主要原料である非対称型BPDA(ビフェニルテトラカルボン酸ニ無水物)を宇部ケミカル工場で合成することとし、製品である樹脂は既に年産5トンの製造ラインの整備を済ませている。(なお、もう1つの主要原料であるPEPA(フェニルエチニル無水フタル酸)はマナック株式会社(広島県/藤原正憲社長)より供給を受ける。)

2004年度は、米国主要航空宇宙機器メーカーからのサンプル要請に応えるため1~2トンの製造を計画しており、2004年度3億円、3年後には30億円の売上を見込んでいる。

宇部興産(株)は、コア事業としてポリイミド樹脂などを核とする機能性材料事業の強化拡充を図っており、航空宇宙分野をその有望市場の一つとして位置付けて新規製品の開発を積極的に推進している。既にポリイミドフィルム「ユーピレックス」を用いた人工衛星用熱制御材料や超高耐熱セラミック繊維「チラノ繊維」を上市しているほか,高耐熱スポンジ材である発泡ポリイミドのサンプル出荷を開始しており、また、宇宙航空研究開発機構(JAXA)と共同で特殊計測器の共同開発も進めている。

今回の「PETI-330」製造・販売は、これら航空宇宙分野を指向した事業方針の一環であり、米国市場に続き欧州市場への浸透も図ることを見込んでおり、2010年度には航空宇宙分野で併せて100億円程度の売上を想定している。

2004.7.15 旭硝子

フッ素樹脂ETFEの生産能力増強を決定

http://www.agc.co.jp/news/2004/0715.html

旭硝子(株)(本社:東京、社長:門松 正宏)は、主に電線被覆材やフィルム原料として使われるフッ素樹脂ETFE(Ethylene-TetraFluoroEthylene

COPOLYMER:

エチレンとテトラフルオロエチレンの共重合体)の生産能力増強を決定しました。今回の増産は当社鹿島工場(茨城県鹿島郡神栖町)で行い、着工は本年11月、増産完了は2005年8月、投資額は約20億円の予定です。これにより当社のETFE生産能力は約25%増となります。

ETFEは当社が1972年に世界で初めて商業生産を開始したフッ素樹脂で、①熱可塑性のため成形加工容易である②耐薬品性が優れている③極めて高い電気絶縁性を持っている ④紫外線に強く、10年以上の屋外使用に耐えうる、などの特徴から、自動車・航空機・ロボットなどに使用される電線の被覆材や液体輸送チューブ、農業用ビニールハウスの被覆材などに使われています。近年は自動車向け、建材向けなどの新用途を中心に需要が急増しており、需給が極めて逼迫していることから、今回増設することとしました。

当社はETFEの製造を現在千葉工場と鹿島工場で行っており、世界全需要の過半を製造・販売しています。今後も世界のETFE需要は年率5%程度で増加すると予想されており、この需要増に対応すべく適宜生産能力の増強に取り組むと同時に、当社のコアであり独自のフッ素化学技術を活かし、お客様に高品質なソリューションを提供していく所存です。

日本経済新聞 2004/10/5

米フッ素ゴム加工大手 ダイキンが買収 自動車向け需要見込む

ダイキン工業はフッ素ゴム加工大手の米クライテックテクノロジーズ社(マサチューセッツ州)を買収した。買収額は明らかにしていない。フッ素ゴムは排ガス規制の強化を背景に自動車向けに需要が拡大する見込み。ダイキンは現在、フッ素ゴムの米国内シェアが2-3%程度。米社買収でこれを約20%に引き上げ、4年後に30%に拡大することを目指す。

米子会社ダイキンアメリカ(ニューヨーク州)を通じて1日付でク社を買収し、同社の100%子会社とした。新社名はクライテック。

フッ素ゴムは薬品やガソリンに強く、耐熱性も高いことから、自動車の燃料ホースや半導体製造装置、化学機器のシール材などに使う。

ク社はフッ素ゴムに他の付加価値材料を練り込んでコンパウンド(成型前材料)に加工する加工会社(コンパウンダー)で米国最大手。年間約1700トンの加工需要のうち約40%を手掛ける。売上高は2003年が約30億円。

ダイキンはク社の加工販売先に自社製ゴムを売り込む。環境規制強化に対応する米国の自動車・部品メーカーのニ-ズを取り込んだり、ク社の素材配合ノウハウを吸収したりして、材料の開発、提案力を強化する。

国内ではフッ素ゴムを淀川製作所で生産し、40%超のシェアを持つ最大手。しかし米国ではデュポンなど大手に水をあけられていた。欧州ではフランスで今年5月から生産を本格化、オランダで加工処理を手掛けている。

2004/11/15 宇部興産

ポリイミドフィルムの第8期増設を決定

http://www.ube-ind.co.jp/japanese/japanese/news/2004_12.htm

宇部興産株式会社(社長:常見和正)は、このたび、液晶駆動用IC実装基材やフレキシブル回路基板(FPC)用に需要伸長の著しいポリイミドフィルム(商品名:「ユーピレックス」)の第8期増設を決定した。

ポリイミドフィルムは、耐熱性に優れ、電子情報関連機器の基板材料などに使用されている。携帯電話、パソコン、デジタル家電などの市場拡大や高機能化に伴い、今後も年率15%以上で需要が拡大すると予測される。

当社のポリイミドフィルムは、抜群の寸法安定性を有することから、LCD(液晶表示装置)分野向けを主体としたTAB(Tape Automated Bonding:IC自動実装方式)用途で圧倒的なシェアを占め、業界標準を確立している。今後液晶パネルの高精細化に伴い同分野で伸長すると予想されるCOF(チップ・オン・フィルム)用途においても、ユーザーから高い評価を獲得している。

また、モバイル機器やデジタル家電の市場拡大および高機能化により、フレキシブル銅張積層板(2層CCL)用ベースフィルムとしての需要も大幅な増加が見込まれる。

さらに、FPC分野においては、多層化やモジュール化が進むため、寸法安定性に優れ、適度な弾性率を持つ「ユーピレックス」への期待が高まっている。

昨年12月に第7期設備が稼動したが、旺盛な需要により、既にフル生産状態となっている。今後の更なる需要増に対応するために、積極的に生産能力を増強し、安定供給に努める必要があると判断し、山口県宇部市のケミカル工場内に第8期設備を増設することを決定した。完成は2006年夏を予定しており、稼動後は生産能力が現行の3割増となる。

当社では、ポリイミド事業を含む機能性材料事業をコア事業のひとつと位置づけ、積極的な業容の拡大を図っている。ポリイミドの原料モノマーやワニスの販売、またポリイミドフィルムの川下分野として2層CCLやCOFを事業展開している。さらに、航空宇宙用途での高耐熱複合材料用付加型ポリイミドや熱制御フィルム、ポリイミド多孔質膜など新規事業展開にも注力している。

2004年12月8日 ポリプラ/三菱ガス化学/Engineering

Plastics/Ticona

■中国における年産6万トンのポリアセタール樹脂製造プラントの完工について

http://www.polyplastics.com/jp/news/release/r041208.html

ポリプラスチックス株式会社、三菱ガス化学株式会社、韓国エンジニアリングプラスチックス株式会社およびチコナの4社は、中華人民共和国江蘇省南通市南通経済技術開発区に合弁で宝泰菱工程塑料(南通)有限公司を設立し、ポリアセタール(POM)樹脂の製造プラントの建設を進めておりましたが、12月15日に完工する運びとなりました。

宝泰菱工程塑料(南通)有限公司は、揚子江(長江)を挟んで上海市に臨み、揚子江(長江)下流デルタ経済圏の一角を担う南通経済技術開発区で2003年春から年産6万トンのPOM樹脂の製造プラント建設を進めてまいりましたが、中国国内マーケットの旺盛な需要の伸びに対応して建設スケジュールを前倒しし、商業運転開始を当初計画の2005年4月から2005年2月に繰り上げることとしました。

現在の中国におけるPOM樹脂のマーケット規模は年間15万トン以上と推定され、年10%以上の急成長をしています。

POM樹脂は、単重合体のアセタールホモポリマーと共重合体のアセタールコポリマーに分けられますが、同製造プラントではアセタールコポリマーを製造します。アセタールコポリマーは広範囲の温度および化学的な環境下においても、強度、耐久性および潤滑性を有し、自動車、IT関連機器、電機機器、事務機器、消費材など幅広い用途で利用されています。

宝泰菱工程塑料(南通)有限公司は、ポリプラスチックス株式会社、三菱ガス化学株式会社、韓国エンジニアリングプラスチックスおよびチコナの4社による現地合弁会社です。

本社: 中国江蘇省南通市、董事長: 澤田基司

英語名: PTM ENGINEERING PLASTICS (NANTONG) CO., LTD.

所在地:

中華人民共和国江蘇省南通市南通経済技術開発区内

設立月日: 2001年12月24日

事業内容: POM樹脂およびその他のエンジニアリングプラスチックスの製造、加工および販売

ポリプラスチックス株式会社

本社: 東京都港区、社長: 神村安正

ダイセル化学工業株式会社とチコナの合弁会社で、エンジニアリングプラスチックスのアジアにおけるリーディングサプライヤーです。従業員数は1,350名(連結ベース)、連結売上高は736億円(2003年度実績)。製造拠点は、日本、台湾およびマレーシアにあり、販売拠点は、日本、マレーシア、シンガポール、香港、タイ、上海および台湾にあります。

三菱ガス化学株式会社

本社: 東京都千代田区、社長: 小高英紀

基礎化学品、ファインケミカル、機能材料に至る幅広い領域に事業を展開する化学メーカーで、POMをはじめ、自社技術によるエンジニアリングプラスチックスの総合サプライヤーでもあります。従業員数は4,537名(連結ベース)、連結売上高は3,407億円(2003年度実績)。

POM樹脂では日本およびタイに製造拠点を有し、同社と三菱化学株式会社との合弁会社である三菱エンジニアリングプラスチックス株式会社が全世界でPOM樹脂を始め各種エンジニアリングプラスチックスを販売しています。

韓国エンジニアリングプラスチックス株式会社

本社: 韓国 ソウル、社長: 崔東鍵

韓国エンジニアリングプラスチックス株式会社は、セラニーズホールディングスB.V.、三菱ガス化学株式会社および三菱商事株式会社の合弁会社で、韓国ウルサンにPOM樹脂の製造拠点を有し、世界中でPOM樹脂を販売しています。従業員数は159名、売上高は1,318億ウォン(2003年度実績)

チコナ/セラニーズ

本社: ドイツ ケルスターバッハ、社長:

リンドン・コール

チコナは、セラニーズコーポレーションのテクニカルポリマー事業を担当し、幅広いエンジニアリングプラスチックスを製造および販売しています。従業員数は約2,000名、売上高は約757百万ユーロ(2003年度実績)。

米国、ドイツおよびブラジルに製造拠点および研究拠点を有しています。

セラニーズコーポレーションは、主要製品および世界標準の生産技術において、主導的地位を有しているセラニーズグループの持株会社です。同時に世界的な投資会社であるブラックストーンのグループでもあります。

本社はアメリカ合衆国テキサス州ダラスにあります。同社の事業は、化学製品、アセテートプロダクト、テクニカルポリマー(チコナ)およびパフォーマンスプロダクトの4つの事業から構成されており、従業員数は9,500名で、売上高は約46億USドル(2003年実績)。

北米、欧州およびアジアの主要10か国に、24の製造拠点と6の研究拠点を有しています。

平成16年12月13日 三菱化学

カプロラクタム事業体質強化策について

http://www.m-kagaku.co.jp/newsreleases/2004/20041213-1.html

三菱化学株式会社(本社:東京都港区、社長:冨澤

龍一)は、当社で製造・販売しているカプロラクタムの外販事業(国内販売・輸出)から2005年3月末をもって撤退し、今後は当社及びグループ会社が製造しているナイロン樹脂向けの原料供給に特化/集中することを決定いたしました。これに伴い、当社黒崎事業所(所在地:北九州市八幡西区)のカプロラクタムプラント2系列(生産能力:110千トン/年)の内、1系列50千トン/年について2005年4月から稼働率を縮小させ、同年9月末で製造を停止します。

当社は、当社及びグループ会社が製造しているナイロン樹脂向けの原料としてカプロラクタムを供給する一方、外販事業として一部を国内及び韓国、台湾等のナイロンメーカーへ販売してまいりました。しかしながら、この数年間の価格低迷により赤字の状態が続いたことに加え、(1)昨今の原料価格の高騰、(2)アジア地区ナイロン製造拠点の中国へのシフトに伴う、カプロラクタムマーケットの構造変化等、カプロラクタムを取り巻く事業環境は今後更に厳しい状況が続くことが予想されます。当社としては、中長期的にカプロラクタム外販事業の収益が大きく改善する見込みがないと判断し、外販事業から撤退し、当社グループのナイロン樹脂事業との連携に特化することで、事業収益の安定化につとめてまいります。

また、黒崎事業所で製造しているカプロラクタムの中間原料であるシクロヘキサノンは、カプロラクタム1系列停止後も生産量を維持し、国内及び中国を含むアジアマーケットへ拡販を目指します。シクロヘキサノンは、ウレタン原料、電子材料用特殊用材、塗料、医農薬中間原料など今後需要の拡大が期待される分野で使用されており、収益の拡大が期待されます。

当社は今回の体質強化策を実施することにより、カプロラクタム事業のみならず、当社グループのナイロン樹脂事業全体の体質強化を推進してまいります。

日本経済新聞 2005/1/6

帝人 合成樹脂生産

安全・安価に 飲料ボトル・繊維・フィルム

触媒に無害なチタン

帝人は2005年から重金属の触媒を使わずに飲料ボトルや繊維、フィルムなどに用いる合成樹脂を本格生産する。無害なチタン系触媒を用い、ボトルや衣料用繊維など多用途向けに約年1万6千トン生産する。ポリエチレンテレフタレート(PET)樹脂の主用途すべてに環境面で不安のない触媒を使った製品を供給できる体制を整える。

帝人は昨春、回収したPETボトルからボトル用の樹脂を再生するプラントを世界で最初に稼働したほか、繊維の再生などでも先行している。

チタン系触媒を使って生産するPET樹脂は従来、欧州向けの食品包装フィルムなど一部の限られた用途に年7000トン程度生産するだけだった。05年からはフィルムで電子材料用途も含め年8400トン、繊維用は衣料品向けを中心に年4800トン、ボトル用で年2400トンを生産する。

PET樹脂の生産には触媒として通常、繊維とフィルム用には重金属のアンチモン、ボトル用には希少金属のゲルマニウムも使う。樹脂に含まれる触媒は微量だが、アンチモンは世界保健機関(WHO)が水質基準の対象に取り上げるなど、長期間一定量以上を摂取すると人体への影響が懸念される。ゲルマニウムは希少金属で高価格という問題があった。

チタン系触媒を飲料ボトルに使えば、重金属が全く含まれず消費者の安心感は高まる。繊維やフィルムなら使用後に焼却、埋め立てなどの処分をしても有害物質発生の恐れがなくなる。

チタンは地中に豊富に存在するため安価なうえ、人工歯にも使われるなど安全性が高いことで知られる。

ただ、従来は触媒に使うと樹脂の色がやや黄色くなる欠点があり、ボトルや繊維用にはほとんど利用されなかった。帝人は樹脂が黄色くなるのを抑える機能を触媒に付与し、多用途への展開を可能にした。「チタン系触媒は他社も一部手掛けているが、より高い安全性を求められる飲料ボトル向けなどに限られている。

日本経済新聞 2005/2/24

シンガポールで高機能樹脂生産 呉羽化学

呉羽化学工業の田中宏社長は23日、シンガポールで記者会見し、自動車向けなどに需要が急増している高機能性のPPS樹脂を同国で生産する方針を明らかにした。年内にも最終調査を終えてプラント建設を正式決定し、需要動向をにらんで2008年前後に稼働させる考え。年産能力1万トンを想定し、投資額は1億ドル(105億円)程度の見通し。

同社は福島県いわき市の工場や米国の合弁会社でのPPS樹脂増産を計画している。「それでも2-3年以内には供給不足が予想される」(田中社長)とし、原材料を調達しやすく知的財産権保護でも優れるシンガポールを第三の拠点とする。

日本経済新聞 2005/4/6

大日本インキ

東レなど 金属代替樹脂増産へ 自動車・家電向け拡大

大日本インキ化学工業や東レなどは熱や薬品に強く、自動車や家電の金属部品の代替材料として需要が急増している高機能樹脂の生産を相次いで拡大する。大日本インキは今夏をメドに国内工場の生産能力を現状の4割増となる1万トンに増強。東レや呉羽化学工業も順次、引き上げる。

各社が増産するのは「ポリフェニレンサルファイド(PPS)」という高機能樹脂。耐熱性に優れ、自動車のランプ部品やエンジン関連部品、光ディスク駆動装置の精密部品などに用途が広がっている。

大日本インキは生産子会社ディーアイシー・イーピー(千葉県袖ケ浦市)の袖ケ浦工場(同)と鹿島工場(茨城県神栖町)の生産能力をそれぞれ現状の年3500トンずつから同5千トンずつに引き上げる。投資額は15億円。さらに09年度には1万トンを増産する方針だ。

東レは東海工場(愛知県東海市)の生産能力を04年末に6千トンから8千トンに引き上げたのに続き、05年中に9千トンに増強する。さらに同工場か中国に1万トン規模の生産ラインを新設することで検討に入った。

呉羽化学は06年4月をメドに錦工場(福島県いわき市)で生産能力を7割増に引き上げるほか、08年にもシンガポールで生産を始める計画。PPSの世界需要は年率10%程度で伸び、高機能樹脂の中でも有望な分野。大日本インキと東レ、呉羽化学の3社で世界シェアの8割以上を占めている。

ダイキン工業とダウ

コーニングがフルオロシリコーン化学での協業に合意

http://www.daikin.co.jp/press/2005/050414/index.html

【要 旨】

ダイキン工業株式会社(本社:大阪市、社長:岡野

幸義)は、ダウ

コーニング社(本社:米国ミシガン州、社長:ステファニー・バーンズ)とフルオロシリコーン化学(フッ素とシリコーンの複合)製品の共同開発および市場開拓の包括的な協業について、この度合意に至りました。

当社は年間売上高6,257億円、化学部門の売上高885億円(いずれも2004年3月期)でフッ素化学の世界的リーダーとして、またダウ

コーニング社は年間売上高33.7億ドル(約3,400億円)、7,000種以上の製品とサービスを提供するシリコーン化学の世界トップとして、両社が持つフッ素化学技術とシリコーン技術を融合させて『新しい』複合製品を共同開発し、グローバルで生産・販売を行います。

フッ素とシリコーンの複合化により、フッ素化学単体製品とシリコーン化学単体製品が持つ各々の長所を活かし、それぞれが単体では実現し得なかった新しい機能を備えた素材を作り上げることが可能となり、多様化する顧客・市場ニーズへの革新的なソリューションの提供ができます。フルオロシリコーン複合化製品は、その特長となる耐熱、耐寒、耐候、耐薬品、撥水・撥油、防汚、潤滑、柔軟性等を活かした用途として、自動車、航空機、建築材料、半導体、繊維など幅広い分野での需要が期待されます。

今後、当社とダウ

コーニング社はお互いのフッ素原料、シリコーン原料を供給し合いながら両社が既に持つグローバルネッワークを最大限活かしてフルオロシリコーン複合化製品の開発、生産、販売に関する幅広い協業を効率的且つ迅速に進め「フッ素とシリコーンの複合」で『新たな』市場創造を図って参ります。

【ダウ コーニング社の概要】

会社名:Dow Corning Corporation(Dow Chemical社とCorning社の50:50JV会社)

本 社:米国・ミシガン州ミッドランド市

社長兼CEO:ステファニー・バーンズ

設 立:1943年

連結売上高:33.7億ドル(約3,400億円)2004年12月期

連結純利益:288.8億ドル(約300億円)

従業員数:8,800人

事業内容:スペシャリティケミカル、ゴム、シーラント、オイル、電気・電子材料等

生産拠点:世界35ヶ所(米国、イギリス、ベルギー、中国、韓国、日本など)

商品及びサービス数:7,000

顧客数:25,000社

特許件数:1,400(米国)、4,600(世界)

August 02 2005 Ticona

Fortron Industries to Double Fortron(R) PPS Plant in Wilmington,

N.C., to 15,000 mTPY

The $65 Million Expansion Will Create the World’s Largest Polyphenylene Sulfide

Facility when Completed in 2007

http://www.ticona.com/news-details?id=10719

Fortron Industries, a joint venture of Ticona Technical

Polymers and Kureha Chemical Industries, has announced it will double the

capacity of

its Fortron(R) linear polyphenylene sulfide (PPS) plant in

Wilmington, N.C., to 15,000 metric tons per year.

When completed in the first half of 2007, the $65 million

expansion will create the world’s largest PPS plant. This project is the sixth and

largest expansion at the plant since Fortron Industries

constructed it as a grassroots facility in 1993.

“By

expanding our Wilmington facility so it becomes the world’s largest producer of PPS,”

said Fred Daniell,

President of Fortron Industries, “we intend to retain our industry

leadership position. The capacity we add will help satisfy the

growing demand for PPS worldwide in the electrical, electronics,

automotive, aerospace, industrial, consumer and other markets.

“Global

PPS production now stands at about 40,000 TPY. With annual PPS

consumption growing by more than 10 percent, we expect demand to

top 50,000 TPY by 2008. Our expansion will help ensure adequate

PPS supplies are on hand at that time.”

According to Koji

Hagino, Senior Vice President at Kureha, the expanded plant will

be highly efficient. “It will leverage the plant

infrastructure we have in place in Wilmington, as well as the

experienced workforce there. It also will represent a

technological step forward in PPS production by incorporating our

advanced and environmentally friendly ‘one unit’

production process.”

Fortron Plant

Fortron Industries has announced plans to double the capacity of

its Fortron(R) linear polyphenylene sulfide (PPS) plant in

Wilmington, N.C., to 15,000 metric tons per year. Fortron

Industries is a joint venture of Ticona Technical Polymers and

Kureha Chemical Industries.

The choice of Wilmington for the expansion came as a result of a

global search for an appropriate site. “Wilmington was selected because of

its overall business environment, excellent transportation

system, skilled worker base and many other reasons,”

said Lyndon Cole,

President of Ticona. “We’re grateful for the support

Wilmington and the State of North Carolina have extended, which

made the site highly competitive on a global stage.”

North Carolina

Commerce Secretary Jim Fain said the expansion by Fortron

Industries not only will boost the local economy, but will give a

significant boost to the state’s already strong plastics/chemical

cluster. North Carolina is the 9th largest plastics manufacturing

state for shipment in the U.S. with 2004 exports of plastics and

related chemicals totaling $859 million. It is also the 9th

largest for plastics industry employment with more than 42,000

workers.

“The

announcement by Fortron Industries further strengthens our state’s reputation as a world leader in

the plastics and chemical industry,” Fain said.

Scott Satterfield, CEO of Wilmington Industrial Development Inc.,

an economic development organization which recruits business and

industry to the region, said, “the Fortron Industries plant has

been a good corporate neighbor since it was built in 1993, so we

are excited to see it double in size. This project is a real vote

of confidence for the Wilmington area as a world-class business

location since it was chosen over many other possible sites in

Asia, Eastern and Western Europe, and Latin America.”

PPS is a

high-performance material used in demanding applications. It

offers excellent chemical and thermal resistance, high hardness,

rigidity and dimensional stability, and low creep and moisture

absorption. It is often used instead of metals and thermosets in

such applications as: auto pumps, valves, fuel rails and power

trains; electronic connectors, plugs, switches and circuit

boards; structural and non-structural aircraft components; and

heater grills, impellers, conveyors, power tools, microwave

elements and other industrial uses.

About Kureha

Kureha Chemical Industry Co., Ltd. is a major diversified

manufacturer of chemical products listed on the Tokyo and Osaka

Stock exchanges (TSE code 4023). It manufactures chemicals and

plastics in Japan, China, The Netherlands, and through the

Fortron Industries joint venture in the United States.

Established in 1944, it now employs about 3,800 people and had

sales of 130 billion yen in fiscal 2004. For more information,

see: www.kureha.co.jp.

About Ticona and Celanese

Ticona Technical Polymers is one of the businesses of Celanese

Corporation. Ticona produces and markets a broad range of

engineering polymers and achieved sales of $863 million in 2004.

Ticona has approximately 2,000 employees at production,

compounding and research facilities in the USA, Germany and

Brazil. For further information, visit www.ticona.com.

Celanese Corporation (NYSE:CE) is an integrated global producer

of value-added industrial chemicals with 2004 sales of $ 5

billion. Based in Dallas, Texas, the company holds #1 or #2

market positions in products comprising the majority of its sales

and has four major businesses: Chemicals Products, Technical

Polymers Ticona, Acetate Products and Performance Products.

Celanese has 29 production plants, with major operations in North

America, Europe and Asia. For further information, visit www.celanese.com.

2005/8/12 宇部興産

タイ国にテクニカルセンター UBE Technical Center

(Asia) Ltd.を設立

http://www.ube-ind.co.jp/japanese/news/2005/2005_08.pdf

宇部興産(社長:田村浩章)は、100%子会社であるUBE

Nylon (Thailand) Ltd.の出資により、タイ国にテクニカルセンター「UBE

Technical Center (Asia) Ltd.」を設立することを決めた。

UBE Nylon (Thailand) Ltd.はタイ国ラヨーン県に工場を持ち、年間25,000トンのナイロン生産と、6,000トンのガラス強化コンパウンド工場の製造販売を行っている。

同社敷地内にこのたび設立するテクニカルセンターは、ユーザーの要求に沿ったナイロン製品の耐熱テストや耐候テスト等の材料評価および不良解析等の技術サービスを行うもので、2005年10月操業開始予定。今後、各種テスト・検査機器を導入し、順次サービス業務を拡充させていく。

これにより、UBE Nylon (Thailand) Ltd.の販売地域であるタイ国内及びASEAN

地区のナイロン市場開発を加速させる強力なエンジンとなることはもとより、UBEグループ全体の様々な開発業務の担い手として、日本を含むアジアの開発拠点としての成長が期待している。

宇部興産はタイ国同地区においてナイロンの他に、その原料のカプロラクタム(Thai

Caprolactam Public Co.,Ltd.)と合成ゴム(Thai Synthetic

Rubbers Co., Ltd.)の子会社2社を持っており、テクニカルセンターは今後数年内には、まずこれらの子会社で生産する製品へも業務対象を広げる計画である。

また、将来的には、タイでの生産製品に限定されることなく宇部興産本体の開発部門および2005年末完工予定の欧州ウベエンジニアリングプラスチックR&Dセンター(スペイン・カステジョン)との連携を強め、グローバル体制でのユーザー対応を構築する予定。

【新会社の概要】

| (1)社名 | UBE Technical Center (Asia) Ltd. | |

| (2)住所 | タイ国ラヨーン県UBE Nylon (Thailand) Ltd.敷地内 | |

| (3)社長 | チャルニアピチットクン (宇部興産常務執行役員、UBE Nylon (Thailand) Ltd.・Thai Caprolactam Public Co.,Ltd.・ Thai Synthetic Rubbers Co., Ltd.社長) |

|

| (4)事業内容 | 委託試験、委託分析、委託加工等 | |

| (5)資本金 | 8百万バーツ(UBE Nylon (Thailand) Ltd.100%出資)(予定) | |

| (6)操業開始 | 2005年10月 | |

| (6)従業員数 | 2005年度3人、2006年度6人 | |

| (7)売上高 | 2006年度13百万バーツ(予定) |

日本経済新聞 2005/10/6

フッ素樹脂 米で生産能力を倍増 ダイキン

新プラント 2007年稼動

ダイキン工業は米国でフッ素樹脂「エチレンテトラフルオロエチレン(ETFE)」の生産能力を倍増する。約30億円を投じて化学プラントを建設し、2007年初旬に稼働させる予定。米国はフッ素化学品の最大需要地で、自動車や産業機械部品向けなどでの需要拡大に対応する。

増強するのは、全額出資子会社のダイキンアメリカ(ニューヨーク州)がアラバマ州に所有するディケーター工場。増産するETFEは無色透明な樹脂で、電気絶縁性や耐熱性、耐薬品性のほか、加工しやすいといった特徴を持つ。

ETFEは摩擦に強いため、産業機械や航空機用の電線被覆材として使われている。

米国では自動車を対象にした環境規制の強化を受け、燃料漏れを防ぐ狙いで燃料チューブ材料としても採用が進んでいる。

ディケーター工場ではETFEのほかFEP,PTFEなどのフッ素樹脂や、フッ素系の撥水(はっすい)・撥油(はつゆ)材を生産している。設備増強により08年にETFEの売上高を前年比2.5倍の50億円に引き上げる計画だ。

現在、ETFEは淀川製作所(大阪府摂津市)でも生産している。米工場の増産により、全社でのETFE生産能力は8割増となる見込み。

2005.10.6 旭硝子

英国でフッ素樹脂「フルオン(R)ETFE」の生産設備新設を決定

http://www.agc.co.jp/news/2005/1006.html

旭硝子株式会社(本社:東京、社長:門松正宏)は、本年度からの中期経営計画

“JIKKO-2007”において、フッ素・スペシャリティ事業を化学品カンパニーの成長事業と位置づけ、当社の強みを活かせる製品群への注力を図ることとしています。今般、その一環として、主に電線被覆材やフィルム原料として使われるフッ素樹脂ETFEの生産設備を、旭硝子フロロポリマーズU.K.(英国)において新設することを決定しました。来年1月に着工し2007年1月に建設完了、投資額は約30億円の見込みです。なお、今回の投資により、当社のETFE生産能力は約20%増となります。

「フルオン(R)ETFE」(エチレンとテトラフルオロエチレンの共重合体)は当社が1975年に世界で初めて商業生産を開始した高機能フッ素樹脂で、①熱可塑性のため成形加工が容易である ②耐薬品性が優れている ③

極めて高い電気絶縁性を持っている ④紫外線に強く、10年以上の屋外使用に耐えうる、などの特徴から、自動車・航空機・ロボットなどに使用される電線の被覆材や液体輸送チューブ、農業用ハウスのフィルムなどに使われています。

当社は現在ETFEの生産を千葉工場と鹿島工場で行い、世界全需要の過半を製造・販売する一方で、鹿島工場において増産工事を実施し2005年9月から稼動を開始するなど、旺盛な需要に対応してきました。しかし、ETFEは、従来の用途に加え、近年は自動車向け、建材向けなどの新用途を中心に需要が急増し、需給が極めて逼迫しており、特に、ドイツ(ミュンヘン)のサッカースタジアム「Allianz-Arena(アリアンツ・アリーナ)」に当社のETFEフィルムが採用されたように、欧州におけるETFE市場が急拡大していることから、今般英国の生産拠点においてETFEプラントの新設を行うこととしました。

今回の新設は、当社が1999年に英国ICI社から欧米のフッ素樹脂事業を買収して以来、両国拠点における初めての大型投資となります。既に現地において建設に関わる各種申請を実施しており、今後はEU等から必要な認可を得た上で、来年1月に着工する予定です。また、今回の新設にあわせて、旭硝子フロロポリマーズU.K.内にETFEなどメルトフッ素樹脂のTS(テクニカルサービス)センターを設立し、現地での営業活動を強化することとしています。

当社はETFEの更なる需要拡大への働きかけの一環として、食品工業用途のグローバルな規格となっているFDA(米国食品医薬品庁)の認可を2005年5月に取得しました。今後も世界のETFE需要は年率5%程度で増加すると予想されており、当社はこの需要増に対応すべく適宜生産能力の増強に取り組むとともに、コアであり独自のフッ素化学技術を活かし、お客様に高品質なソリューションを提供していく所存です。

<ご参考>

1.旭硝子フロロポリマーズU.K.(株)の概要

(1) 所在地

英国ランカシャー州ソーントン・クレバリーズ

(2) 資本金

12.5百万ポンド(約25億円)

(3) 出資比率 AGCケミカルズアメリカ(株)100%

(4) 設立 1999年9月

(5) 事業内容

フッ素樹脂、フッ素ゴムの製造・販売

(6) 社長 湊 崇靜

(7) 従業員数 135名

日本経済新聞 2005/11/15

高耐熱性樹脂 ハイブリッド車向け増産

クレハ 米で生産倍に

東レ 中国向け拡大

クレハ(旧呉羽化学工業)と東レは相次ぎ、自動車部品などに使う高い耐熱性の樹脂を増産する。クレハは米国合弁工場の能力を年産1万5千トンに倍増。東レも国内の能力を倍近くの1万4千トンとし中国向け供給も拡大する。投資額は合計百数十億円。同樹脂は日本の素材メーカーのほぼ独壇場。環境性能向上のために電子部品が増えるハイブリッド車向けなどの需要急増に対応する。

両社が増産するのは「ポリフェニレンサルファイド」(PPS)と呼ばれる樹脂。

クレハは50%出資する米フォートロン社(ノースカロライナ州)の生産能力を2007年に現在の年7400トンから倍増させる。投資額は約70億円。

樹脂は合弁相手の高機能樹脂メーカー、ティコナ社がガラス繊維などを配合して強度を高めたうえ、コンパウンド(成型前材料)として出荷する。増強後の供給能力1万5千トンはPPSメーカーとして最大級となる。

東レは東海工場(愛知県東海市)の生産能力を年内に年8千トンから9千トンに引き上げ、さらに07年に5千トンを上乗せする。投資額は50億-60億円の見通し。樹脂をコンパウンドに加工する中国・深セン(広東省)の工場も増強し、現地の日系自動車部品メーカーなどへの供給力を高める。

PPSの世界市場は年約4万トン。クレハと東レ、大日本インキ化学工業の3社のグループで世界市場の8割以上を占める。大日本インキも生産子会社、ディーアイシー・イービー(千葉県袖ケ浦市)の2工場の能力を年7千トンから1万トンに高めた。鹿島工場(茨城県神栖市)を候補に、09年度に1万トンを追加増産することを検討中だ。

耐熱性樹脂

おおむねセ氏100度以上の熱に耐えられる高機能樹脂の一つ。家電の外装などにも使うABS(アクリロニトリル・ブタジェン・スチレン)やポリブチレンテレフタレート(PBT)などがある。

PPSはセ氏180度下でも耐久性に優れ、薬品に強く精密加工もしやすい。自動車や家電の部品や、石炭火力発電所の集じんフィルター向けに、年率10%程度の市場拡大が続くと見られる。

金属より軽いため、自動車の燃費を改善する素材として注目。ガソリンエンジンと電動モーターを併用するハイブリッド車は制御用の電子部品が多いことから、乗用車1台当たりの使用量はガソリン車の10倍の2キログラムに達する。ディーゼル車でも「騒音防止のため高い密閉性が求められるエンジンルームでは、PPSへの代替が増えてきた」(クレハ)。

2005年11月28日 旭化成ケミカルズ株式会社

シクロヘキサノール製造技術ライセンス契約締結について

http://www.asahi-kasei.co.jp/asahi/jp/news/2005/ch051128.html

旭化成ケミカルズ株式会社(本社 東京都千代田区 社長 藤原 健嗣、以下旭化成ケミカルズ)は、中華人民共和国石家庄市(北京から南西280kmにある河北省の省都)の石家庄焦化集団有限責任公司(SHIJIAZHUANG COKING & CHEMICAL GROUP CO., LTD、以下SCCG社)に対し、旭化成ケミカルズのシクロヘキセン法シクロヘキサノール製造技術をライセンスする契約を締結いたしましたので、お知らせいたします。

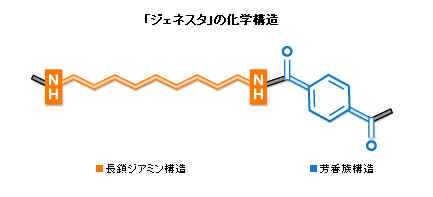

| 1. | シクロヘキサノールは、ナイロン66及びウレタンの中間原料であるアジピン酸とナイロン6の中間原料であるカプロラクタムの製造原料となります。 |

| 2. | ベンゼンを原料としたシクロヘキセン法シクロヘキサノール製造プロセスは、当社のナイロン66事業の競争力強化を目的として開発されたもので、経済性に優れ、かつ、廃棄物が少なく環境に優しい世界に誇れる技術です。1990年より水島製造所(岡山県倉敷市)において商業生産を開始し、その後数回の能力増強を経て、現在170,000トン/年の生産能力となっています。 |

| 3. | SCCG社は、コークス関連製品を中心に事業展開しています。同社は、SINOPEC傘下の石家庄化繊有限責任公司が進めているカプロラクタムプラント新設計画に合わせて、自社のベンゼンの付加価値アップとなるシクロヘキサノールプラントの建設について検討を進め、このたび、当社の技術と運転実績を高く評価し契約に至りました。 |

| 4. | SCCG社は、100,000トン/年のシクロヘキサノールプラントを石家庄市郊外の新開発区に建設し、2007年秋完成する予定です。同開発区は河北省政府と石家庄市政府が中心となって開発している工業団地でありその中核をなすプラントとして期待されています。 |

<ご参考>

1. SCCG社の概要

(1) 本社 : 中国河北省石家庄市淡固大街23号

(2) 代表者 : 社長 LiuJunli

(3) 事業内容 :

コークス、ベンゼン、アンモニア、過酸化水素、都市ガス等約30種類

(4) 資本金 : 3億元(2004年末)

(5) 売上高 : 15.3億元(2004年末)

2. 旭化成ケミカルズ株式会社

(1) 本社 : 東京都千代田区有楽町1丁目1番2号

(2) 代表者 :

代表取締役社長 藤原 健嗣(ふじわら たけつぐ)

(3) 資本金 : 30億円(2005年4月1日現在)

(4) 連結売上高 : 5574億円(2005年度3月期決算)

(注)旭化成ケミカルズの売上高は、旭化成(株)のケミカルズセグメントの実績

3.

旭化成ケミカルズのシクロヘキセン法シクロヘキサノール製造技術

(1) プロセス

プロセス 図

(2) 特徴

・ 副生品のシクロヘキサンと合わせて100%近い炭素収率であり省資源型かつ廃棄物の少ないプロセス。

・ 水素の消費量は従来法の3分の2

・ 反応が水溶液中で行われる安全なプロセス

(3) 主な表彰実績

1992年 日本化学会化学技術賞

1992年 触媒学会賞技術賞

1992年 化学工学会技術賞

1992年 大河内記念技術賞

ポリイミドフィルムの第9期増設に着手

―

FPD(フラットパネルディスプレイ)向け需要の急増に対応

―

宇部興産㈱(社長:田村浩章)は、液晶テレビやプラズマテレビなど薄型テレビ向けの急激な需要増加に対応して、ポリイミドフィルム(商品名:「ユーピレックス」)の第9期増設に着手した。2007年10月稼働を目指して山口県の宇部ケミカル工場内に設置、これによりユーピレックスの生産能力を20%アップさせる。併せて原料モノマーの手直し増強も実施する。

ポリイミドフィルムは、耐熱性に優れ、電子情報関連機器の基板材料などに使用されている。携帯電話、パソコン、デジタル家電などの市場拡大や高機能化に伴い、今後も年率15%以上で需要が拡大すると予測される。

宇部興産のポリイミドフィルムは、抜群の寸法安定性を有することから、LCD(液晶表示装置)やPDP(プラズマディスプレイ装置)分野向けを主体としたTAB(Tape

Automated Bonding:IC自動実装方式)用途で圧倒的なシェアを占め、業界標準を確立している。一方で、大型液晶分野においてはパネルの高精細化に伴いCOF(チップ・オン・フィルム)方式の比率が高まりつつあるが、この用途においても「ユーピレックス」はユーザーから高い評価を獲得している。現在、今年9月の商業運転開始を目指して第8期設備を建設中であるが、昨今の液晶、PDP市場の急速な拡大に伴い、今後も大幅な需要増が見込まれることから、積極的に生産能力を増強し、安定供給に努める必要があると判断した。

今後はさらに、携帯電話などのモバイル機器やデジタル家電の市場拡大および高機能化により、フレキシブル銅張積層板(2層CCL)用ベースフィルムとしての需要も大幅な増加が見込まれる。また、FPC

分野においては、多層化やモジュール化が進むため、寸法安定性に優れ、適度な弾性率を持つ宇部興産のポリイミドフィルムへの期待が高まっている。

こうした市場環境から、宇部興産では第10期以降のポリイミドフィルム設備および原料モノマー設備の増設についても既に検討を進めており、今後も製品供給に万全を期すると共に、重点事業としての事業基盤の強化・拡大を図っていく。

2006/4/21 東レ/BASF

マレーシアにおけるPBTベースレジン合弁会社の稼働開始について

東レ株式会社(本社:東京都中央区)とBASF(本社:ドイツ・ルートヴィッヒスハーフェン)はこのたび、マレーシア国パハン州クアンタンにおける両社折半出資のPBT(ポリブチレンテレフタレート)ベースレジン合弁生産会社「トーレ・BASF・PBTレジン社」(Toray

BASF PBT Resin Sdn. Bhd.以下:TBPR社)の新工場建設を無事完了し、稼働を開始しました。投資額は約4千万米ドル(約45億円)で、年6万トンのPBTベースレジンを生産します。

TBPR社は、東レの最新鋭重合技術を導入する一方、PBTの主原料であるBDO(1,4ブタンジオール)を同社に隣接した最新鋭の設備を有するBASFペトロナスケミカル社から調達することで、東レとBASFの両社向けに世界一の品質・コスト競争力を持つPBTベースレジンを供給します。

同社で生産されたPBTベースレジンは、東レ、BASF各社の商標名(東レ:トレコンR、BASF:ウルトラデュアーR)で販売します。

東レはTBPR社のPBTベースレジンを、マレーシア国ペナンの当社ABS樹脂生産拠点であるトーレ・プラスチックス・マレーシア社(Toray

Plastics (Malaysia) Sdn. Berhad(TPM社))を通じてアセアン、中国を中心に世界各地の東レグループ販売拠点に供給します。東レはTBPR社の稼働開始に合わせて、アジアを中心とする世界各地のグループ販売網、コンパウンド拠点ならびに技術開発拠点の整備・拡充を推進してきました。今後、これらを最適活用することで顧客満足度をさらに高め、東レのPBT樹脂:トレコンRのグローバル・プレゼンスをより一層強化していきます。

BASFにとってこの生産設備は、アジア地域での強いコミットメントを示すものです。顧客のニーズにより迅速に対応し、安定した製品供給を可能にします。BASFは、TBPR社のPBTベースレジンをマレーシア・パシグダンと、韓国・安山の既存のコンパウンド拠点に供給するとともに、現在、中国・浦東で建設中のコンパウンド拠点にも供給します。TBPR社の稼働は、2010年までにアジア・太平洋地域での化学事業の売上と収益を20%に引き上げ、現地生産比率を70%までに高めるというBASFの目標に向けての次なる一歩となります。

PBT樹脂は、耐熱性、耐薬品性、耐候性、電気特性等に優れたポリエステル系熱可塑性樹脂で、電機・電子部品やOA機器用精密部品、自動車の電装部品等に使用されています。今後は自動車の内外装部品をはじめ、一般工業機器や繊維、フィルム等への用途拡大が期待されています。一方、自動車や電機・電子業界においては、中国・アセアン地域への生産シフトが加速していることから、アジア地域におけるPBT樹脂の需要は年率10%の高成長が見込まれています。

トーレ・BASF・PBT・レジン社(Toray BASF

PBT Resin Sdn. Bhd.)概要

1. 事業概要:

PBT(ポリブチレンテレフタレート)ベースレジンの製造

2. 所在地: マレーシア国パハン州クアンタン

3. 設立: 2004年3月

4. 資本金:

5,200万マレーシア・リンギット(15億4千万円)

5. 出資比率: 東レ㈱ 50%、BASF

アクチェンゲゼルシャフト 50%

6. 生産能力: 60,000トン/年

(直連重設備1系列)

7. 代表者: 宮崎 建 (東レ㈱出身)

8. 社員数: 40人(2006年4月現在)

9. 操業開始: 2006年4月16日

ポリイミドフィルムの第10期、第11期増設を決定

― 薄型テレビ向け需要の急増に対応 ―

宇部興産㈱(社長:田村浩章)は、液晶テレビやプラズマテレビなど薄型テレビ向けの急激な需要増加と携帯電話などモバイル機器やデジタル家電の市場拡大に対応するため、ポリイミドフィルム(商品名:「ユーピレックス」)の第10期及び第11期増設を決定した。2008年秋の稼動を目指して堺工場(大阪府)内に設置、これによりユーピレックスの生産能力を35%アップさせる。併せて原料モノマー設備も新設する。

ポリイミドフィルムは、電子情報関連機器の回路基板材料などに使用されており、携帯電話、パソコン、デジタル家電などの市場拡大や高機能化に伴い、今後も年率15%以上の需要拡大が見込まれている。

宇部興産のポリイミドフィルムは、LCD(液晶表示装置)やPDP(プラズマディスプレイ装置)分野向けを主体としたTAB(Tape

Automated Bonding:IC

自動実装方式)用途で圧倒的なシェアを占め、業界標準を確立しているが、高精細化が進む大型液晶分野向けに採用が拡大しているCOF(チップ・オン・フィルム)用途においても、ユーザーから高い評価を獲得している。

また、高密度回路を形成するFPC(フレキシブル・プリント回路板)用途においても、その寸法安定性を高く評価されており、今後積極的な市場展開を計画している。

現在、今年9月稼動予定の第8期設備と2007年10月稼動予定の第9期設備を建設中であるが、昨今の液晶、PDP

市場の急速な拡大とFPC

用途での大幅な需要増が見込まれることから、積極的な生産能力増強と安定供給体制の確保が必要であると判断した。

フィルム設備増強に伴い、原料のBPDA

設備も現有の生産能力では不足するため、フィルム設備の隣接地に新規設備を設置する。同設備は、新規増設フィルム相当分を設置するが、次期フィルム設備(12期以降)への設備増強対応も織り込んでいる。

なお、増設場所は、従来、宇部ケミカル工場(山口県)だけであった生産拠点のリスク分散を図る目的と、大阪府の「ハイテクベイ・プラン」、堺市の「産業振興ビジョン21」や堺・泉北臨海コンビナートの再生に向けた取り組みなど地元の後押しも期待されることから堺工場とし、同工場をポリイミド事業の第二の拠点として事業基盤の強化・拡大を図っていく。

日本経済新聞 2006/8/15

大日本インキ 高耐熱性樹脂の生産倍増

自動車向け需要増加で 100億円投資し新設備

大日本インキ化学工業は自動車の電装品などに使う耐熱性の高い樹脂の生産を年2万トンに倍増する方針を決めた。鹿島工場(茨城県神栖市)に100億円を投じて1万トンの新設備を導入する。まず第1期として3500トンの設備を2008年夏にも稼働させる。ハイブリッド車向けなどの需要急増に対応する。

増産するのはポリフェニレンサルファイド(PPS)と呼ばれる高機能樹脂。新設備は生産スピードを従来より5割高める新技術を採用し、生産を効率化する。より衝撃に強いPPS樹脂を製造することもでき、エンジン周辺のパイプなどの新用途も開拓する。

PPSは燃えにくいうえ薬品などによる腐食にも強く、軽量化を目的とした自動車の電装品向けなどに年率10%程度の市場拡大が続いている。特にエンジン周辺の電装品が多いハイブリッド車がけん引役。欧州などでディーゼル車向けの出荷も伸びつつある。

同社は樹脂の生産拡大に合わせて、ガラス繊維を混ぜて強度を高めたりする加工工場を欧米に新設する方針だ。世界各地の需要増を取り込む。

PPSの世界生産量は年4万トン程度でクレハ、大日本インキ、東レの国内3社グループが供給の8割を占める。首位のクレハも需要増を見込み、50%出資する米国法人の生産能力を07年に年1万5千トンに倍増させる。東レも東海工場(愛知県東海市)の設備増強を検討している。

日刊工業新聞 2006/9/1

住化、航空機向け需要急増で高機能PESを年産3000トンに再増強

住友化学は31日、07年6月をめどに高機能樹脂のポリエーテルサルホン(PES)「スミカエクセル」の年産能力を2500トンから3000トンに増強すると発表した。7月に年産能力を2000トンから2500トンに引き上げたばかりだが、航空機向けの需要急増に対応するため再増強する。

愛媛工場(愛媛県新居浜市)の生産ラインを一部2系列化する計画で、投資額は数十億円を見込んでいる。

PESは200度Cの耐熱性を持ち、寸法安定性、耐水性に優れており、燃焼時の発煙量が少ないのが特徴。航空機向けでは炭素繊維複合材に配合し、炭素繊維をつなぎ合わせる材料として用いられている。

今回の生産能力増強は需要が急増している航空機向けの特殊グレード品が対象。

同グレードの年産能力は07年6月時点で1000トンに拡大する。これにより2010年ごろまでの需要に対応できる見通し。

高機能フッ素樹脂「Fluon®ETFEフィルム」が北京五輪のメインスタジアム及び水泳会場に採用

旭硝子株式会社(本社:東京都、社長:門松正宏)は、2008年8月8日に開会式を迎える北京五輪のメインスタジアムとなる「国家体育場」の屋根部分、

並びに水泳会場となる「国家遊泳中心(英文名:Beijing

National Aquatics Center)」に使用されるフッ素樹脂(ETFE)フィルムを受注し、供給を開始しました。

それぞれの特徴的な容貌から、国家体育場は「Bird’s

Nest(鳥の巣)」、国家遊泳中心は「ウォーターキューブ([H2O]3)」の愛称で呼ばれ、

北京五輪開催に向けて、現在、建設が進められています。国家体育場では約5万m2、国家遊泳中心では約30万m2のフッ素樹脂フィルムが使用される予定です。

今回受注した製品は、当社が原料から一貫生産している高機能フッ素樹脂フィルム「Fluon®ETFEフィルム」(日本での商標はアフレックス®)で、 耐熱性・耐薬品性・非粘着性・電気特性・耐候性・透明性などの優れた特長により、1975年の発売開始以来、エレクトロニクス、航空・宇宙、太陽電池、 キッチン周り、壁紙、グリーンハウスなどに幅広く使用されており、当社はフィルムとしての生産・販売量では“ 世界No.1 ”です。

一方、最近の事例としてドイツ・ミュンヘン市のサッカースタジアム「Allianz-Arena」が挙げられるように、特に欧州を中心に、建築材料としての

採用も増加しています。今回は、このフィルムの特長である、(1)透明で光を十分に透過する、(2)軽量であり構造への負担が小さい、(3)劣化しにくく寿命が長い、

(4)意匠上、曲線的な加工が可能である、(5)特にメインスタジアムではフィルム表面に印刷を施すことにより光・熱を制御しながら意匠性を高められること等が認められ、

採用されることとなりました。

加えて、水泳会場については、水色に着色したフィルムも採用することで意匠面での様々な工夫が可能となることが評価され、受注に至ったものです。

今回の北京での採用により、建築材料としての市場が欧州からアジアを含むグローバルに大きく拡がることが期待できます。

当社は、今後も、原料からの一貫生産によるフレキシブルな供給体制のもと、建築用板ガラス分野をはじめとする開口部材分野で培った光学特性付与技術などを活用し、 建築分野においてETFEフィルムを使用するグローバルなお客様へのソリューション提供に努める所存です。

| 1.「国家体育場」の概要 | ||||

| 所在地: | 中華人民共和国 北京市 オリンピック公園 | |||

| 設計: | Herzog & de Meuron(スイス)/ China Architecture Design Institute | |||

| 収容人員: | 91,000人 | |||

| フィルム加工・施工: | Covertex Gmbh(同社ホームページhttp://www.covertex.com/) | |||

| : | ||||

| 2.「国家遊泳中心」の概要 | ||||

| 所在地: | 中華人民共和国 北京市 オリンピック公園エリアB | |||

| 所有者: | 北京市国営資産経営有限責任公司 | |||

| 設計: | Consortium of China Construction Design International / PTW / Arup Australia | |||

| 収容人員: | 17,000人(仮設の11,000人を含む) | |||

| フィルム加工・施工: | Vector-Foiltec(同社ホームページhttp://www.foiltec.com/) | |||

耐熱性ポリアミド樹脂<ジェネスタ>の生産体制強化

当社が独自技術により開発した耐熱性ポリアミド樹脂<ジェネスタ>は、2000

年の事業化以降、電気・電子分野を中心に順調に拡大してきました。さらにその特長を生かし、自動車部品など新分野への広がりが期待されています。

今後の需要拡大に対応するため、今般<ジェネスタ>樹脂、およびその主要原料モノマーであるノナンジアミンの増設を行い、生産体制を大幅強化することを決定しました。

<ジェネスタ>は、当社が世界で初めて工業化したノナンジアミン(炭素数9

のジアミン)を使用した新しいポリアミド樹脂(PA9T)です。この<ジェネスタ>は芳香環と高級脂肪族鎖からなるユニークな化学構造の半芳香族ポリアミドで、耐熱性、低吸水性、摺動性、耐薬品性などに優れた特長を持っています。

近年、電気・電子部品分野では、欧州のRoHS

指令に代表される環境規制の強化に伴い、「鉛フリー」化が急速に進んでいます。携帯電話、パソコン、スマートメディアなどコネクタ用途を中心に、SMT(表面実装技術)対応の高耐熱材料として<ジェネスタ>の需要が急拡大しています。

さらに今後は、自動車分野のベアリングリテーナー・各種ギア、燃料配管、ラジエータ部品など、耐熱性・高摺動性等が要求される部分への採用が期待されています。

こうした需要拡大を受けて、当社は現有の樹脂生産設備のデボトル増強(年産4,500

トン⇒5,500 トン 2007 年8 月完工)を実施していますが、さらに大きな市場の伸びが予想されることから、樹脂および原料モノマーの増設投資を行い、樹脂の総生産能力を2010

年までに年産12,500

トンに拡大することとしたものです。

生産体制強化の概要

(1)生産能力 単位:年産トン

| 事業所 | 現有能力 | デボトル後 2007年8月 |

増設(第一期) 2008年8月稼動 |

増設(第二期) 2010 年稼動 |

|

| 樹脂PA9T | クラレ西条 | 4,500 | 5,500 | 5,500 | 5,500 |

| 鹿島事業所 | 5,500 | 5,500 | |||

| 1,500 | |||||

| 合計 | 4,500 | 5,500 | 11,000 | 12,500 | |

| モノマー ノナンジアミン |

鹿島事業所 | 3,000 | 3,000 | (休 止) | |

| 7,000 | 7,000 | ||||

| 合計 | 3,000 | 3,000 | 7,000 | 7,000 |

(2)投資額 約100億円(モノマー

80億円/樹脂 20億円)

<ジェネスタ>の特長

①優れた耐熱性:

融点が高く(306℃)高温時物性に優れる。ハンダ耐熱性270℃。

②低吸水性

ポリアミドで最も吸水性が低く、吸水による寸法変化・機械物性低下がほとんどない。

*①、②の特性から、表面実装時のブリスター(気泡)発生も防ぐ。

③優れた摺動性(しゅうどうせい)

摩擦に強く、摩耗しにくい。

④優れた成形性

流動性が高く薄肉成形が可能。また結晶化速度が速く、ハイサイクル成形が可能。

<ジェネスタ>のターゲット分野

(*下線は今後の採用を目指す分野)

①電気・電子分野

| コネクタ用途: | ||

| 鉛フリー化の進展、SMT(表面実装技術=プリント基板の表面に電子部品をハンダ付けする技術)の普及に伴い、リフロー炉内の高温処理(260℃以上)に耐える<ジェネスタ>の採用が拡大。 | ||

| LED反射板: | ||

| 携帯電話のディスプレイ等の光源に用いられるサイドビューLED(発光ダイオード)のリフレクタ(反射板)として採用が拡大。 今後はトップビューLED への採用を目指した開発を推進。 |

||

| 車載電装部品: | ||

| 自動車のECU(電子制御ユニット)に搭載される電子部品に、きわめて優れた耐トラッキング性(絶縁性能)を生かした用途開発を推進。 | ||

②自動車分野

摺 動 部 品

:高摺動性、耐熱性、寸法安定性を生かし、ベアリングリテーナーや各種ギア類などの用途を開発。

燃料関連部品:燃料バリア性、耐熱性を生かし、配管など燃料回りの用途を開発。

ラジエータ部品:耐熱性、耐薬品性を生かし、ラジエータホースなどの用途を開発。

【参考資料】

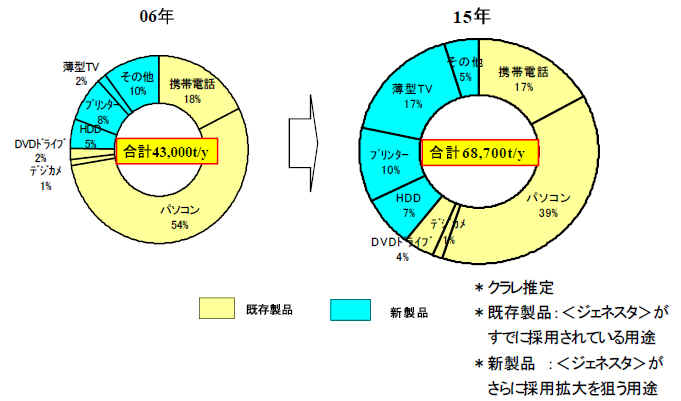

1)電気・電子分野における<ジェネスタ>のターゲット市場(耐熱樹脂需要)

2)<ジェネスタ>と競合素材との比較

| 性能 | <ジェネスタ> | PA6T | PA46 | PPS | LCP | |

| 耐熱性 | 鉛ハンダ | ○ | ○ | △ | ○ | ○ |

| 鉛フリーハンダ | ○ | x | x | x | ○ | |

| 強度 | ○ | ○ | ○ | ○ | △ | |

| 成形性(流動性) | △ | △ | △ | x | ○ | |

3)用語解説

RoHS 指令

EU の特定有害物質使用規制(RoHS:Restriction of

the use of certain Hazardous Substances in electrical and

electronic equipment) 指令。2003 年2 月13

日公布・発効。

電気・電子機器における鉛、水銀、カドミウム、六価クロム、ポリ臭化ビフェニール(PBB)、ポリ臭化ジフェニルエーテル(PBDE)の使用を2006

年7 月1

日から禁止するもの。廃電気・電子機器の処理で人と環境への悪影響を防止することがねらい。

SMT(表面実装技術)

プリント基板の表面にLSI

チップなどの電子部品を直接ハンダ付けする技術。

チップなど表面実装部品(SMD:Surface Mount Device)を装着するためのクリーム状のハンダをあらかじめ印刷したプリント基板に、部品を装着する。その後、高温の赤外線リフロー炉内で加熱することでハンダを溶融させ、部品をプリント基板上に接着させる。

従来は、リード線やチップの足などをスルーホール(部品穴)により基板を貫通させた上で裏面にハンダ付けする方式が使われていた。