廃プラリサイクル

ENEOS と 三菱ケミカル 共同 の プラスチック 油化 事業 実施

Coca-Cola has goal to recycle or

reuse 100% of its US PET bottles

シャープ、廃プラスチック部材のリサイクル新技術開発

Bottle-to-bottle recycling of

HDPE milk bottles

東京農工大、廃PVCの効率リサイクルシステム開発

2003/11 VEC リサイクルへの取組みの現状と計画

プラスチックごみ、都市ガスに変換

中国、日本からの廃プラ輸入再開

プラスチック容器 再利用せず燃料に 経産省容認

ライフ、容器リサイクル法で国を賠償訴訟

埋め戻し材で土壌汚染 石原産業に撤去命令へ 詳細

フェロシルト産廃認定 石原産業を刑事告発へ

石原産業社長の立件見送りへ

石原産業の元副工場長らに逮捕状 フェロシルト投棄容疑

Ban or Tax Plastic shopping bag

「レジ袋有料」義務化せず…経産省と環境省方針

廃棄PSをバクテリアで生分解性プラスチックに変換

BTX回収

石播 2004/8 廃プラからBTX回収

「塩」リサイクル

ヴイテック 2005/3 塩リサイクル事業開始

PVCマテリアルリサイクル検討

塩ビ回収

神鋼 2005/4 わが国初の溶剤分離法塩ビ再生工場が完成

2004/1 神鋼環境ソリューションと日本ソルベイ、 塩ビ系廃棄物のリサイクル事業を推進する合弁会社を設立

2004/1 プラ混合廃棄物から塩ビ原料抽出、神鋼などがリサイクル工場

2003/11 マイクロ波による廃PVC脱塩素技術、08年に実用化

2003/8 PVC再生事業に本格参入へ

2002/6 塩ビを回収・再生 ソルベイと合弁会社

アンモニア原料

宇部興産 1999/11 廃棄物の加圧二段ガス化プロセス実証プラントが竣工

昭和電工

2002/10 使用済みプラスチックのアンモニア原料化事業を開始

メタノール原料

ダイセル化学/新日本製鐵 使用済プラスチック ガス化技術確立のための実証プラント建設

塩ビ原料化

トクヤマ 1999/9 「塩ビリサイクル技術開発」 実証プラント竣工

高炉原料化

新日鉄 (コークス炉化学原料化法)

2004/6 大分に廃プラ処理設備、来年度から稼動

2004/12

来春から大分で廃プラを化学原料に再利用する事業を開始

神戸製鋼 2003/7 塩ビを製鉄原料に再生 電磁波照射

塩素を除去

新日鉄 2001/11 廃プラリサイクル 新たに国内2製鉄所で

JFEスチール 2004/12 塩化ビニル高炉原料化システムの本格稼動

NKK 2000/3 塩ビ高炉原料化の実用化実証設備が運転開始

電線総合技術センター 2000/3 『塩ビ電線被覆廃材高炉原料化』の試験終了

ガス化溶融システム

VEC/住友金属工業 2002/6 高濃度塩ビ廃棄物の再利用で共同実験

2003/10 塩素の回収試験に着手へ

東京臨海リサイクル社 2004/8 大型ガス化溶融施設建設へ

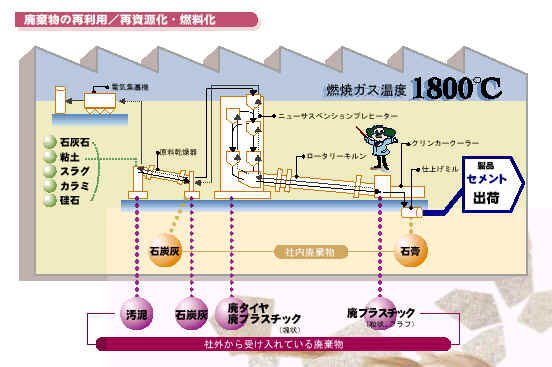

セメント

太平洋セメント 世界初の本格的エコセメント製造工場

トクヤマ 2002/9 廃棄物リサイクル事業の拡大強化

ゴム原料化

VEC/日本ビニル工業会 1999/7 使用済み農ビをゴム原料にリサイクル

熱回収

トクヤマ 2005/12 第4期廃プラスチック燃料化プラント竣工

2005/1 第4

期廃プラスチック燃料化プラント起工

2003/8 第3期廃プラスチック燃料化プラント稼動開始

ダイセル化学 2005/5 使用済みタイヤ再利用の循環流動層ボイラー建設

PC to Bisphenol-A

帝人 Teijin refining recycling of

polycarbonate into bisphenol-A

PET to PET

帝人 「ボトル

to ボトル」 PETリサイクル繊維「エコペット ® 」

米国パタゴニア社と帝人による完全循環型の衣料品リサイクルプログラム

アイエス

産業技術総台研究所、ペットボトル 275度の水で再生

東レとパタゴニア社によるナイロン6のマテリアルリサイクルの取り組み

昭光通商、中国における塗料等の溶剤リサイクル事業で資本提携

カネカ、GPPSの新再利用システムを確立

信越化学、画期的な塩水回収・リサイクルシステムを確立

東レ、リサイクル樹脂事業を拡大

帝人化成、ポリカーボネ-ト樹脂のケミカルリサイクル技術を確立

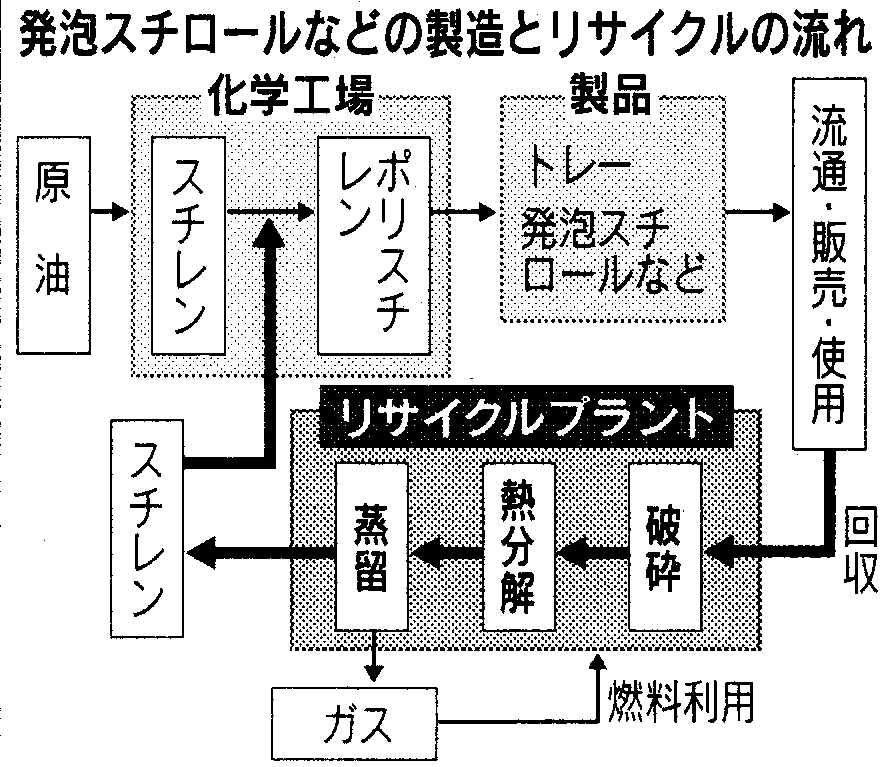

東芝プラント 発泡スチロ-ル再び原料に

旭硝子 フッ素樹脂のリサイクル技術実用化に世界で初めて成功

VECニュース 2000/5/17 http://www.vec.gr.jp/vecnews/20000517.htm

ダイセル化学ならびに新日本製鐵は、新エネルギー・産業技術総合開発機構の委託を受けた財団法人クリーン・ジャパン・センターに協力し、塩ビを含む一廃系および産廃系の使用済プラスチックのリサイクル技術確立のための試験プラントを建設いたします。

VECニュース 2000/3/31

塩ビ高炉原料化の実用化実証設備が運転開始 http://www.vec.gr.jp/vecnews/20000413.htm

5,000トン/年規模の設備 が NKK京浜製鉄所内 に無事竣工しました。

2004年12月06日

JFEスチール株式会社 http://www.jfe-steel.co.jp/release/2004/12/041206.html

JFEスチール東日本製鉄所(京浜地区)にある塩化ビニル高炉原料化システムが、このたび本格稼動いたしました。本システムは、今年5月に稼動を開始したもので、本年度は年間で約3000トンの使用済み塩化ビニルを受け入れ、リサイクルする見込みです。 2000年から今回の設備で技術開発 に取り組んできました。 昨年から実廃棄物市場からの使用済み塩化ビニル(農業用フィルム、パイプ、壁紙、等)を受け入れる実証実験を始め、今年5月には営業運転を開始、このたび市場からの使用済み塩化ビニルの安定的な使用、回収体制の確立に目処がつき、本格稼動にいたりました。

VECニュース 2000/3/31 http://www.vec.gr.jp/vecnews/20000403.htm

VECニュース 1999/7/21

使用済み農ビをゴム原料にリサイクル http://www.vec.gr.jp/vecnews/19990721.htm

日本経済新聞 2001/11/21

Chemnet Tokyo 2000/9/12

新日本製鉄は10月1日から名古屋工場で廃プラスチックのコークス炉原料化活動をスタートさせる。

2002/9/12 トクヤマ http://www.tokuyama.co.jp/info/news/20020912.html

第3期工事 に着手する。

2003年08月13日 トクヤマ 第3期廃プラスチック燃料化プラント 稼動開始 http://www.tokuyama.co.jp/info/news/20030813.html

http://www.tokuyama.co.jp/for_investors/doc/2001rc_report_j.pdf

塩化ビニル環境対策協議会 PVC

News 1999年9月 No.30 http://www.pvc.or.jp/news_ind/30-11.html

塩化水素を分離する脱塩化水素技術 オキシ塩素化原料技術 原燃料化技術

日本経済新聞 2003/7/25

化学工業日報 2003/8/19

化学工業日報 2003/8/27

ベルギーのソルベイが開発した「 ビニループ(Vinyloop) 」を用いたプラントを設置、当面、関東地区を中心に使用ずみ塩ビ電線、農業用塩ビを再生品に処理する予定。

化学工業日報 2003/11/4

神戸製鋼所は、マイクロ波を用いて廃塩化ビニル樹脂(PVC)から塩素を除去する技術の開発を加速する。 理化学研究所 、早稲田大学との共同研究でこれまでに、外熱加熱方式など既存方式に比べ、低コストな脱塩素技術として開発にめどをつけた。これを受けて、プロセスの運転条件、排出されるガスのデータなどを解析し、早ければ来年度にも本格的な実証試験を実施する方向で検討に入った。

日刊工業新聞 2003/11/13

日本経済新聞 2003/11/21

2004.3.18 旭硝子

フッ素樹脂のリサイクル技術実用化に世界で初めて成功 http://www.agc.co.jp/news/2004/0318.html

旭硝子(株)(本社:東京都千代田区、社長:石津進也)は、日鉄化工機㈱(本社:東京、社長:

渡辺昌治 )と共同で、使用済みフッ素樹脂を分解し、フッ素樹脂製造にリサイクルする技術の実用化に世界で初めて成功しました。本年6月より当社千葉工場(千葉県市原市)内に分解・リサイクルプラントを稼動させる予定です。なお、当面は

自社工場内製造工程から発生する分を主に回収して行きますが、将来は客先から回収したものも分解処理できる規模へ増強していく計画です

。

FujiSankei Business i. 2004/6/9 http://www.business-i.jp/news/ene/art-20040608211403-ZWQYPXKUHF.nwc

新日本製鉄は、今秋にも 大分製鉄所 (大分県大分市)に廃プラスチックを高炉用燃料に再利用するための廃プラ処理設備を構築、来年度から本稼働する。

室蘭、君津、名古屋、八幡の4製鉄所 に同様の設備を導入しており、大分の設備が稼働する来年度の処理能力は現行の年間16万トンから 22万トン に拡大。2003年度の国内での廃プラ再資源化量25万トンに匹敵する処理能力を1社で備えることになる。

コークス炉化学原料化法 があり、新日鉄は後者を採用。

日刊工業新聞 2004/12/7 大分製鉄所 (大分市)で廃プラスチックを熱分解し、化学原料などを抽出するリサイクル事業を始める。約20億円を投じて、年間2万5000トンの処理能力を持つ設備をこのほど完成した。新日鉄の製鉄所でのリサイクル事業は5カ所目になる。 炭化水素油はベンゼンやトルエンなどの化学原料 となるほか、コークス炉ガスは製鉄所内の発電設備、コークスは製鉄過程でそれぞれ再利用する。

日本経済新聞 2004/8/19 発表

2004年8月18日 石川島播磨重工 http://www.ihi.co.jp/ihi/ihitopics/topics/2004/0818-1.html

石川島播磨重工(IHI)は、NEDOの基盤技術研究促進事業の委託事業として、廃プラスチックの石油化学原料化(ケミカルリサイクル)に関する開発を行ってきましたが、廃プラスチック(ポリエチレン、ポリプロピレン)から約60%の石油化学原料の回収が可能な高効率なリサイクルプロセスの開発に成功しました。

FujiSankei Business i. 2004/10/27

発表 http://www.business-i.jp/news/chemical/art-20041026203530-TCHQDWLRRO.nwc

東レは26日、プラスチック部門ごとに対応してきた環境対応製品の開発やリサイクルを横断的に推進し、リサイクル樹脂事業を拡大すると発表した。

2004年10月26日 東レ http://www.toray.co.jp/news/pla/nr041026.html

東レグループは、安全・衛生・防災・環境保全を経営の最優先課題として掲げ、地球環境の保全と循環型社会の実現に向けて様々な活動に取り組んでいます。当社はその一環として、プラスチック分野における環境対応活動を本格的に推進するべく、本年8月に「プラスチック環境・リサイクル室」を新設しました。

2005/5/7 毎日新聞夕刊

2005年5月26日

ダイセル化学工業 http://www.daicel.co.jp/news/data/05052601.pdf

ダイセル化学工業株式会社(社長:小川大介)は、当社大竹工場(広島県大竹市)に「循環流動層ボイラー」を建設することを決定いたしました。

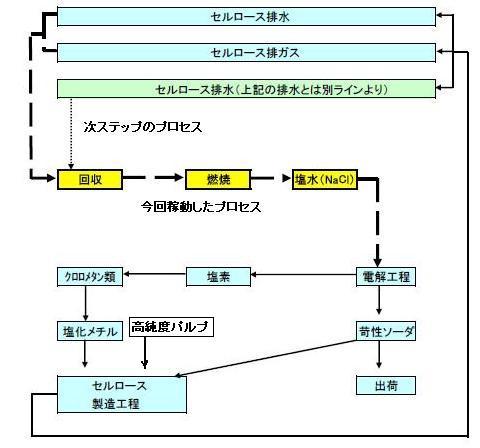

2005/8/10 信越化学

信越化学、画期的なリサイクルシステムを確立 http://www.shinetsu.co.jp/j/news/s20050810.shtml

信越化学工業株式会社(本社:東京、社長:金川千尋)は、このほど直江津工場(新潟県上越市)で、塩水を回収しリサイクル使用する画期的な新システムを開発し、2005年7月から本格的に稼動を開始した。 この排ガスとメチルセルロースの製造工程で発生する排水を一括して燃焼させることで、エネルギーと高純度の塩水(NaCl)を回収し、電解工程にリサイクルする。 なお、回収した塩水は原塩と比較してはるかに高純度で、特別な処理を施すことなく電解工程へ再投入することが可能である。

* 信越化学では、1962年にセルロース誘導体の製造を開始し、メトローズの商品名のもとにヒドロキシプロピルメチルセルロースおよびメチルセルロースの各種粘度グレードを提供しております。これらは 高純度パルプ を原料とし、 クロロメタン またはクロロメタンとプロピレンオキサイドの混合物と反応させることにより生成する非イオン性のセルロース誘導体です。

化学工業日報 2005/8/22 発表

2005/8/23 カネカ

カネライトスーパーE。 http://www.kaneka.co.jp/news/n050822.html

◎ (株)カネカは、廃棄物削減、エネルギーロス削減の視点での取組みによる環境適合性の向上を進めている。今般、家電リサイクル法により、排出されるPS製の冷蔵庫内棚を異物の分別後、ペレット化工程を経ることなく、一定サイズに破砕した状態で直接カネライトスーパーEに再利用する技術を新たに開発し、併せて回収システムを構築した。

2005年9月13日

昭光通商株式会社 http://www.sdk.co.jp/contents/news/news05/05-09-13.htm

昭和電工株式会社(高橋恭平社)グループの中核商社である昭光通商株式会社(東京都港区、松原博社長、以下昭光通商)は、この度、中国において、自動車の塗装等に使用される 溶剤の製造およびそのリサイクル事業 に参入するため、豊田化学工業株式会社(愛知県豊田市、杉浦敏夫社長、以下

豊田化学)と共同で中国企業に出資することを決定いたしました。 使用済み溶剤を回収し、含有成分毎に蒸留・精製し、調整後再びユーザーへ供給 するという一貫した事業を展開いたします。今後の需要拡大に対応するため、2006年5月の稼動開始予定でリサイクル設備の新設と溶剤設備の増設を行います。 豊田化学の技術を新たに導入 いたします。昭光通商からは人材を派遣し、広州瑞商化工における原料調達と製品販売機能強化をはかります。また、リサイクルの流通に関しては広州瑞商化工の親会社である瑞商化学(香港)の取り扱う各種化学品原料のネットワークを活用いたします。 瑞商化学が65%、豊田化学工業が20%、昭光通商が15% となります。広州瑞商化工の売上目標は2010年に10億円を計画しております。

増資額は豊田化学が約4千万円、昭光通商が約3千万円。 合弁会社は トヨタ、ホンダの現地工場 から1、2時間程度で集配送できるのが強み

(パートナーの会社概要)

毎日新聞 2005/9/17

プラスチックを分別収集する自治体は04年度の1757(全自治体の57・5%)から10年度には1988(同82・5%)に拡大する見込みで(環境省調べ)、処理工場の能力を上回りプラスチック製品のリサイクル処理が間に合わなくなる見通しだ。

日本経済新聞 2005/10/18

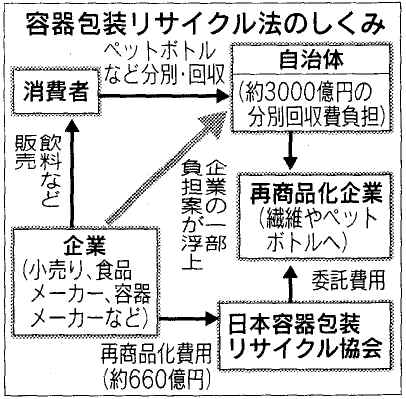

容器包装リサイクル法の概要 http://www.env.go.jp/recycle/yoki/gaiyo.html

容器包装に係る分別収集及び再商品化の促進等に関する法律(平成7年6月16日法律第112号)

朝日新聞 2005/10/23 三重県環境森林部 経緯 詳細

埋め戻し材で土壌汚染 石原産業に撤去命令へ

問題になっているのは石原産業が01年から販売している「フェロシルト」。塗料などに使う酸化チタンの製造過程で出る廃硫酸を再利用したもので、土と混じると固くなる。三重県に「リサイクル製品」の申請をし、03年に同県推奨として認定された。四日市工場(三重県四日市市)で製造、3県や京都府に出荷された。

2005/10/12 石原産業

弊社製品フェロシルトに関する事実判明とお詫び http://www.iskweb.co.jp/1-6-2_2005-17.PDF

弊社は、平成17 年7 月29

日付け「弊社製品フェロシルトの自主回収についてのお知らせ」にて、フェロシルトが使用された地域から土壌環境基準を上回る重金属等が検出されたことを受け、フェロシルトが使用された施工地域での不安の解消を図ることがメーカーとしての社会的責務であるとの観点から、可能な限りフェロシルトを自主回収することを表明いたし、この方針に基づき現在搬出作業を進めております。

(1) ところが、昨年11月、大雨によって愛知県北丘地区でフェロシルトが流出し、川の水を赤く染めるという事件が発生し、続いてフェロシルトの放射線量が問題とされました。

:

(2) 当時の認識として、6価クロムは製品そのものの中にはまったく含まれていないうえ、6価クロムが検出されたという場所は、弊社製品以外の物も埋められたり、弊社製品もその使用方法にしたがった使用をしていない箇所であって、これがフェロシルトに起因するものかどうかははなはだ疑問であり、また、フッ素化合物については、硫酸法酸化チタン製造工程における濾過工程の濾布の洗浄に弗酸を用いているところから、混入の可能性を否定することはできないものの、検出された量は製造工程と整合せず、またバラツキが大きいなどの謎がありました。

(3) しかし、地権者及び周辺住民の不安は早急に除去する必要があると考えられたことから、弊社は、疑わしいものはメーカーの責務として自主回収を基本として対応することとし、フェロシルトの生産を中止し、リサイクル製品の認定も取下げ、フェロシルトが使用された場所を管轄する官公署、地権者等と協議の上、計画に基づき、現に実施にかかっております。

3 原因究明作業 サンプルとして提出したものが別のもの であるという理解しがたい出来事が起こり、この原因の究明にも時間を要することとなり、今日の発表となりました。

(1) 6価クロムについて 製品中にも6価のクロムが含まれる可能性 があるということが判明しました。

:

(2) フッ素について

(3) このように、弊社の内部調査の結果、フェロシルトは、リサイクル製品として 認定された製造工程と異なる工程で製造 されてきたことが判明しましたが、これは、フェロシルトの開発・生産の責任者として、これに携わってきた佐藤驍(元弊社取締役四日市工場副工場長)が、リサイクル製品として認定された製造工程と異なる工程で製造し、これについての部下等の疑問に対しては、県の了解を得ている旨答えるなどして、その方法による生産を続行させたことによることが判明しました。 資料を廃棄 させたり、さらに三重県及び岐阜県から提出を求められたフェロシルトのサンプルを 別の試作品サンプルにすり替えて提出 させていたことも判明しました。

5 お詫びと反省(対策)

毎日新聞 2005/11/1 土壌埋め戻し材「フェロシルト」 を製造する過程で廃液が不正に混入されていることが発覚したため、フェロシルトの販路や成分を調べていた三重、愛知、岐阜3県は31日、環境省と協議した結果、3県などに埋め立てられたフェロシルト約72万トン(約60万立方メートル)全量を産廃と認定することを決めた。「これだけ大量の製品を産廃とみなすのは極めて異例」(環境省)。3県は今後、石原産業に対しフェロシルトの撤去を求める措置命令や、廃棄物処理法違反での刑事告発に踏み切る方針。

2006年11月03日 朝日新聞

石原産業社長の立件見送りへ フェロシルト不法投棄

有害物質を含んだ埋め戻し材、フェロシルトが大量に埋められた事件で、三重、愛知、岐阜、京都の4府県警の合同捜査本部は来週にも、製造した化学メーカー石原産業(大阪市)の役員だった四日市工場(三重県四日市市)の佐藤驍(たけし)・元副工場長(69)と、社員ら数人を廃棄物処理法違反(不法投棄)の疑いで逮捕する方針を固めた。法人としても同法の両罰規定を適用する方針だが、立件を視野に捜査していた田村藤夫社長(67)については、事件への直接的な関与を立証するのが難しいとして立件を見送る模様だ。

2006年11月06日 朝日新聞

石原産業の元副工場長らに逮捕状 フェロシルト投棄容疑

有害物質を含んだ埋め戻し材フェロシルトが大量に埋められた事件で、三重、愛知、岐阜、京都の4府県警の合同捜査本部は6日朝、廃棄物処理法違反(不法投棄)の疑いで、製造した化学メーカー石原産業(大阪市)の役員だった四日市工場(三重県四日市市)の佐藤驍(たけし)・元副工場長(69)と社員や子会社幹部ら数人の逮捕状を取り、取り調べを始めた。容疑が固まり次第逮捕する方針。

捜査本部は同日朝から同社四日市工場などの家宅捜索も行った。佐藤元副工場長はこれまでの調べに対し、「フェロシルトに有害物質が含まれていることを認識していた」などと供述しているという。

読売新聞 2005年12月29日 Ban or Tax Plastic shopping bag

「レジ袋有料」義務化せず…経産省と環境省方針

2006年12月12日 Patagonia, Inc./東レ 規格外品を溶融、チップ化し、これを再び紡糸 することでナイロン6繊維を製造します。 パタゴニア社は、このリサイクルナイロン6繊維を用いて衣料品を製造、販売 します。このマテリアルリサイクルによる衣料品は、原油由来のバージンナイロン6繊維使用の衣料品に比べ、約1/6のエネルギーで製造することが可能であり、また、製造工程における二酸化炭素の排出量も、約1/5と大幅に削減しています。

2007年8月29日 シャープ 高効率金属除去ライン 」を関西リサイクルシステムズ株式会社※2に設置するとともに「高純度PP分離回収技術」を新開発しました。さらにここで分離回収したPPを、 宇部興産 株式会社(代表取締役社長

田村浩章)の独自技術で着色し異物を見えにくくすることで、家電新製品の外装部材への再利用が可能となり、自己循環型マテリアルリサイクルが実現しました。

Sep 05, 2007

Coca-Cola

Coca-Cola Sets

Goal to Recycle or Reuse 100 Percent of Its Plastic Bottles in

the U.S. plastic-bottle-to-bottle

recycling plant

and support recycling in the U.S. These investments are part of a

comprehensive goal to recycle or reuse 100 percent of

the Company's PET (polyethylene terephthalate) plastic bottles in

the U.S. United Resource Recovery

Corporation (URRC)

will build the world's largest plastic bottle-to-bottle recycling

plant in Spartanburg, S.C. The plant will produce approximately

100 million pounds of food-grade recycled PET (polyethylene

terephthalate) plastic for reuse each year -- the equivalent of

producing nearly two billion 20-ounce Coca-Cola bottles.

2020年03月04日

室蘭工業大学と住友化学

ケミカルリサイクル技術に関する共同研究を推進

国立大学法人室蘭工業大学と住友化学は、このたび、廃プラスチックを化学的に分解し、プラスチックなどの石油化学製品の原料として再利用するケミカルリサイクル技術に関する共同研究を推進することといたしました。

プラスチックは、フードロスの削減や、自動車等の軽量化によるエネルギー効率の向上・環境負荷低減など、さまざまな社会課題の解決に貢献する有用な材料です。一方、廃プラスチックの環境への排出量や化石資源である石油利用による温室効果ガスの増加が、世界的に喫緊の課題となっており、これらの課題解決手法の一つとして、石油資源の代わりに廃プラスチックを原料として利用するケミカルリサイクル技術の社会実装が強く求められています。

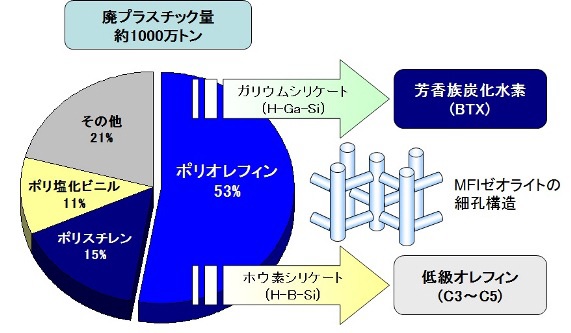

こうした中、室蘭工業大学大学院工学研究科の上道芳夫名誉教授、神田康晴准教授が開発した、ゼオライト触媒を用いた廃プラスチックを任意のモノマーへ高選択率で分解する技術 は、ケミカルリサイクルを効率的に実現する手法として注目されています。

本共同研究では、本技術をベースに、室蘭工業大学は、より性能を高めたプラスチック分解触媒の開発を行い、住友化学は、これまで培ってきた触媒設計や化学プロセス設計といったコア技術を生かして、室蘭工業大学が行う研究開発をサポートするとともにプラスチックの分解を最大限に促すためのプロセス技術の開発を担います。両者が相互に連携することで、廃プラスチックを石油化学原料へ効率的に分解するケミカルリサイクル技術の早期の確立を目指します。

室蘭工業大学は、「創造的な科学技術で夢をかたちに」の基本理念のもと、変革する時代と社会の要請に応え、イノベーションの創出につながる研究を推進しており、グリーンケミストリーの視点からプラスチックリサイクル技術を開発することもその一つです。

住友化学は、経営として取り組む最重要課題(マテリアリティ)の一つに「環境負荷低減への貢献」を掲げています。ケミカルリサイクルの推進に向けて、オープンイノベーションを積極的に推進するとともに、環境負荷低減技術に関する開発組織を今後新たに設置し、炭素循環技術や温室効果ガス排出削減技術など、社会課題を解決するソリューションの開発を加速させていきます。

室蘭工業大学と住友化学は、本共同研究を通じて、ケミカルリサイクル技術による化石資源使用量と廃プラスチック排出量、さらに廃プラスチック焼却時に発生する温室効果ガス排出量の削減を実現し、持続可能な社会の構築に貢献してまいります。

--------------------------

上道芳夫研究室

当研究室では、「触媒」を使用してポリオレフィンを特定の化学原料成分へ選択的に分解するプロセスについて研究しています。

最近、ポリオレフィンをMFI型ゼオライト であるH-ZSM-5のアルミニウムをガリウムで置換 した触媒により分解することで、ベンゼン、トルエン、キシレン(BTX)を高収率で得ることに成功しました。

また、H-ZSM-5のアルミニウムをホウ素で置換 したホウ素シリケートを用いると低級オレフィンが得られることもわかりました。

BTXと低級オレフィンは石油化学工業の基幹原料であり、これらから再びプラスチックを製造することができます。プラスチックの合成と分解を組み合わせることによって、新しいケミカルリサイクルシステムの構築が可能になります。

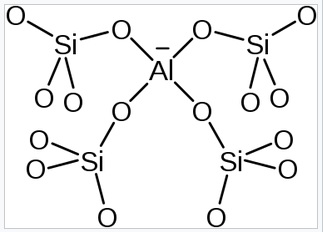

ゼオライト MFI は ,

別名 ZSM-5 (アルミノケイ酸塩) と も呼ばれ 1972 年に Mobil 社によって初めて合成され ,

そ の特異な細孔構造と強い酸点が形状選択的な触媒反応を 可能にするため ,

石油精製などさまざまな石油化学反応に 使用されている。

ENEOS と 三菱ケミカル 共同 の プラスチック 油化 事業 実施 につ い て

~ 国内 最大 規模 の プラスチック ケミカル リサイクル 設備 を 建設 ~

ENEOS と 三菱ケ ミカル は、 こ の 度 、 三菱ケミカル 茨城 事業所 に おい て プラスチック油化共同事業 を 開始 す る こ と を 決定 し ま し た の で 、 お 知 ら せい た し ま す 。 同 事業所 に 、 商業ベ ース で は 国内 最大規模 と な る 年間2 万 トン の 処理 能力 を 備 え た ケミカル リサイクル 設備を 建設 し、2023 年 度 に 廃プラスチック の 油化 を 開始 す る こ と を 目指 し ま す 。

ENEOSと三菱ケミカルは、2019年に鹿島コンプレックス有限責任事業組合 を 設立し、茨城県鹿島地区の石油精製および石油化学事業の更なる連携強化 の 検討 を行っております。

その一環として、廃プラスチック問題 が世界的課 題となっていることを踏まえ、プラスチック製造の サプライチェーンに関する事業者として循環型社会形成に貢献することをテーマの一つに据え、ケミ カル リサ イクルの技術検 討を進めてまいりました。本共同事業に関する合意は、これらの検討の結果 によるものです。

本共同事業では、 外部 か ら 調達 し た 廃プラスチック を 、 英

Mu ra

T echno logy

社 の 超臨界 水 技術 を 導入 す る 新 設備 に て 化学 的 に 液化 し 、 油化 処理 を 行 い ま す。 製 造 さ れ た 油( リサイクル 生成 油 ) は 、 両 社 の 既存 設備 で ある 石油精製装置 お よ び ナフサ クラッカ ー におい て 原料 として 使用 さ れ 、 石油製品 や 各種プラスチック へ と 再 製品 化 さ れ る こ と で、 高効率 な ケミカル リサイクル の 循環 が 実現 し ま す 。

2021年06月16日

三菱ケミカル(MCC)は、英Mura

Technologyとの間で、廃プラスチックから化学製品や燃料油の原料を製造する技術(HydroPRS™)のライセンス契約を締結いたしました。

MCCは、サーキュラーエコノミーの実現に向けて、原燃料の脱化石燃料化やプラスチックケミカルリサイクルの技術開発等の検討を続けています。今般、MCCはMuraとの本ライセンス契約に基づき、HydroPRS™を導入し、プラスチックケミカルリサイクルの事業化に向けた詳細な検討を加速いたします。

HydroPRS™は、高温高圧の超臨界水の中でプラスチックを分解し、リサイクル生成油へと再生する革新的な技術です。従来の直接熱分解技術と比べ、高い収率で石油由来原料と同等の品質(既存設備へ前処理無しでの投入可能)を持つリサイクル生成油を得ることができます。

この技術により、今までは焼却や埋め立て処理をしていたプラスチックをケミカルリサイクルすることで、プラスチックのライフサイクル全体のCO2排出量と化石燃料の消費を大幅に削減することが可能となり、サーキュラーエコノミーの実現に大きく寄与するものと考えています。

なお、Muraは大規模なプラスチックケミカルリサイクルの工業化を目指しており、HydroPRS™は数あるケミカルリサイクル技術の中でも加速度的に工業化が進んでいる技術です。

MCCは今後も革新的な技術を導入し、環境・社会課題を解決するソリューションを提供することで、サーキュラーエコノミーの実現に貢献してまいります。

<Muraの概要について>

・社 名:Mura Technology

Limited.

・所在地:イギリス

・事業内容:廃プラスチックのケミカルリサイクルプロセスの開発(HydroPRS™)、ライセンス

同プロセスを用いた廃プラスチックの分解油・ガスの製造、販売

今後、 両社 は 、 原料 廃プラス チ ッ ク の 安定調達 、 サー キュ ラ ー エコノミ ー に 係る 認証 取得 な ど に よ る 製品 の 高付加価値 化 、 お よ び 次世代事業 と し て 更 な る 技術的 知見 の 習得 を 図 り ま す 。

引き続 き 、 循環型 社 会 の 形成 に つ な が る 本共同事業 を 通 じ て 、 持続可能な開発目標( SDGs : Sustainable

Development Goals )の 目標12「つくる責任使う責任」 の 達成 に 確実 に 貢献 し て まい ります。

< LLP の概要>

名称

:

鹿島コンプレックス 有限責任事 業組合

設立日

:

2019 年 11 月 15 日

所在地

:

茨城県神栖市東和田

出資金

:

2,000 万円

出資比率

:

ENEOS

50 %、 MCC

50 %

< 連携強化検討の対象事業所の概要>

・

鹿 島製油所 (鹿島石油株式会社および 鹿 島 アロマティックス株式会社)

所在地

:

茨城県神栖市東和田 4 番地

操業開始

:

1 970年4月

原油処 理能力

:

203 . 1 千 バーレ ル / 日 (コンデ ンセート処理 能 力 35 .1 千 バーレル / 日を含む)

主要生産品目

:

石油製品 、石油化学製品 (パラキシレン等の芳香族製品 )

・

茨城事業 所 ( 三菱 ケミカル 株式 会社 )

所在地

:

茨城県 神栖市東和田 17 番地 1

操業開始

:

1970年4月

エチレン 生産能力

:

564千 トン / 年

主要生産品目

:

石油化学製品( エチレン ・ エチレン誘導品 、プロピレ ン ・ プロピレン誘 導 品等 )