Nanotechnology

involved companies

| 3rd Tech |

Producers

of the NanoManipulator DP-100 System, for interactive

display and manipulation for nanotechnology research |

| Advanced

Coatings Division |

Diamond-like

nanocomposites as a protective, wear resistant thin film

for commutator bars in DC motors |

| Altair International Inc. |

Plasma

spray coating product containing Altair's titania

nanoparticles |

| Argonide |

Manufacturers

of electro-exploded nanosize powders. Participants of the

US Nanotechnology Initiative |

| Bell

Labs Innovations |

|

| California

Molecular Electronics Corporation |

Molecular

electronics. |

| Carbolex |

Carbon

nanotube sales for research and industry. |

| Carbon

Nanotechnologies Inc |

(CNI) Founded

by Richard E. Smalley. |

| Espin |

Producer of

commercial quantity nanofibers from organic polymers. |

| Evolpe

Corporation |

Evolving the

human race beyond the bounds we place upon ourselves. |

| Hewlett

Packard HP |

labs working

with nanotechnology |

| Hyperion

Catalysis |

International

Producer of carbon nanofiber materials. Hyperion's

primary product is Graphite

Fibril TM

nanotubes. |

| IBM |

|

| Keweenaw

Nanoscience Center |

Rebuilding the

world one molecule at a time. (consulting) |

| Materials

Modification Inc. |

Nanopowder

processes in Material Engineering. |

| MITRE

Technology Program |

The research

work of MITRE Corporation develops technical innovations

that solve kep problems. (Front page links to

nanotechnology) |

| Molecular

Manufacturing Enterprises Incorporated (MMEI) |

Founded to

help accelerate advancements in the field of molecular

nanotechnology. |

| Nanochip |

Developing

mass storage devices, based on molecular scale

technology. |

| Nanocor |

Formed

to capitalize on patented technology that disperses

nanoscale particles of chemically modified clays into

plastic resins, improving strength, heat stability and

barrier properties. Mission: to be the premier global

supplier of nano-sized clay materials to the plastics

industry |

| Nanogen |

(NGEN)

Microelectronics and molecular biology |

| NanoLab |

Develops

devices based on carbon nanotubes. Field emission arrays,

supercapacitors, STM tips, infrared detectors, and more

in development. |

| Nanologic,

Inc |

. A private Corp. With the

vision of integration of nanotechtology into computers |

| NANOMAT,

Inc |

is

a high-technology company, which comprises the Materials

Science and Engineering Division (MSED) and

the Human Resources Division (HRD).Synthesis of

nanocrystallline materials/nanomaterials and

consultations |

| Nanometrics

Inc |

|

| Nanomaterials

Research Corporation |

Precision

manufacturer of powders and devices. |

| NanoPac |

Ceramic

materials with a nanoscale grain size |

| Nanopeirce |

working

on nanoparticle electrical connections. |

| Nanophase |

Markets

nanocrystalline for commercial applications. |

| Nanopowders

Industries |

Special

alloy powders for electronic components. |

| Nanoprobes |

Founded

to develop the most sensitive reagents and methods for

detecting biological molecules. |

| Nanoscale Combinatorial

Synthesis Inc. |

Accelerating

drug discovery |

| Nanotechnology

Development Corporation |

Total

commitment to the realization of mature nanotechnology

for benefit of our investors and society |

| Nanotechnology

Systems |

Dedicated

to the development of ultra-precision machine systems,

typically utilizing Single Point Diamond Turning and

Deterministic Micro-Grinding technologies, for the

production of plano, spherical, aspheric, conformal and

freeform optics |

| Nanovation

Technologies, Inc. |

Using

photons instead of electrons to transmit signals |

| NanoWave

Inc |

Developers

of a new type of position measurement system which will

enable true nano-scale manufacturing. |

| NanoWorld: |

Ownership:

NanoWorld Projects Corp. |

| NexTech Materials, LTD. |

Developer

and manufacturer of innovative ceramic products to meet

the needs of the chemical, electrochemical, electronics

and consumer markets. (nanopowders) |

| NTech

Corporation |

Public

trade nanotechnology development company. |

| Physical

Sciences Inc. (PSI) |

Awarded

a research contract from the National Science Foundation

to develop an advanced carbon nanotube membrane for

direct methanol fuel cells. |

| SDL

Queensgate Ltd |

the

corporate site, or visit the nanorelated site at nanopositioning.com |

| Technanogy |

Sponsers

Foresight |

| Xenolix |

Creating

gold, silver and platinum element analytic and extraction

technology based upon the application of

nanotechnological science |

| XEROX |

This

is the home page of Ralph C. Merkle's nanotechnology web

site |

| Zyvex |

Nanotechnology

development company. Goal: To develop and use atomically

precise manufacturing to radically change the

manufacturing capabilities of the world |

This page was last updated on: December 11, 2000

日本経済新聞 2002/11/5

三菱商事 米にナノテク新会社 薄型TVの基幹部品開発

三菱商事は12月、米国にナノテクノロジー(超微細技術)分野の研究開発会社を新設する。この分野の代表素材、カーボンナノチューブ(筒状炭素分子)の生産技術を確立、薄型テレビの基幹部品として2004年にも供給を始める。同社はフラーレン(球状炭素分子)というナノテク素材の生産も始めており、二大素材で主導権確保を目指す。

新会社はテーラード・マテリアル・コーポレーション(本社アリゾナ州ツーソン)で資本金は320万ドル(約4億円)。三菱商事と子会社の合計で50%、三菱商事が運営するナノテクファンドと米ナノテクベンチャー企業のMERが25%ずつ出資する。社長にはラルフ・ルトフィーMER社長が就く。省エネで薄型テレビの有力候補とされる電界放出型ディスプレー(FED)に使うカーボンナノチューブの量産技術を開発する。炭素が二層になった独自のタイプが対象で、三菱商事はこの製造技術の特許を名古屋大の篠原久典教授と共同で出願済み。

日本経済新聞 2003/1/17

ナノテク研究新会社 三井物産 高速通信や医療向け

三井物産は16日、同社にとって3つ目のナノテクノロジー(超微細技術)研究開発子会社「デバイス・ナノテク・リサーチ・インスティチュート(DNRI)」を設立したと発表した。大学や国の研究機関、メーカーと共同でナノ加工技術を使った次世代高速通信や医療分野への応用開発を進める。

新会社の資本金は3億円で三井物産が全額出資した。本社は東京・中央。社長には前野拓道三井物産ナノテク事業室長が就いた。既に研究者を外部から4人採用、2003年12月までに20人に拡充する。

超小型電子機械システム(MEMS)と呼ぶナノ加工技術に関する12の研究テーマに当面取り組む。

1つは超高速光通信ので伝送エラーを訂正する波長分散補正技術。個人による遺伝子の微妙な違いと薬の副作用との関連性を低コストで調べる分析チップも開発する予定だ。

各テーマとも1年以内に試作品を完成。他社へのライセンス供与や共同事業会社を設立して事業展開していく。

日本経済新聞 2003/2/17

三菱商事 ナノテク新素材輸出

住商は供給能力10倍に

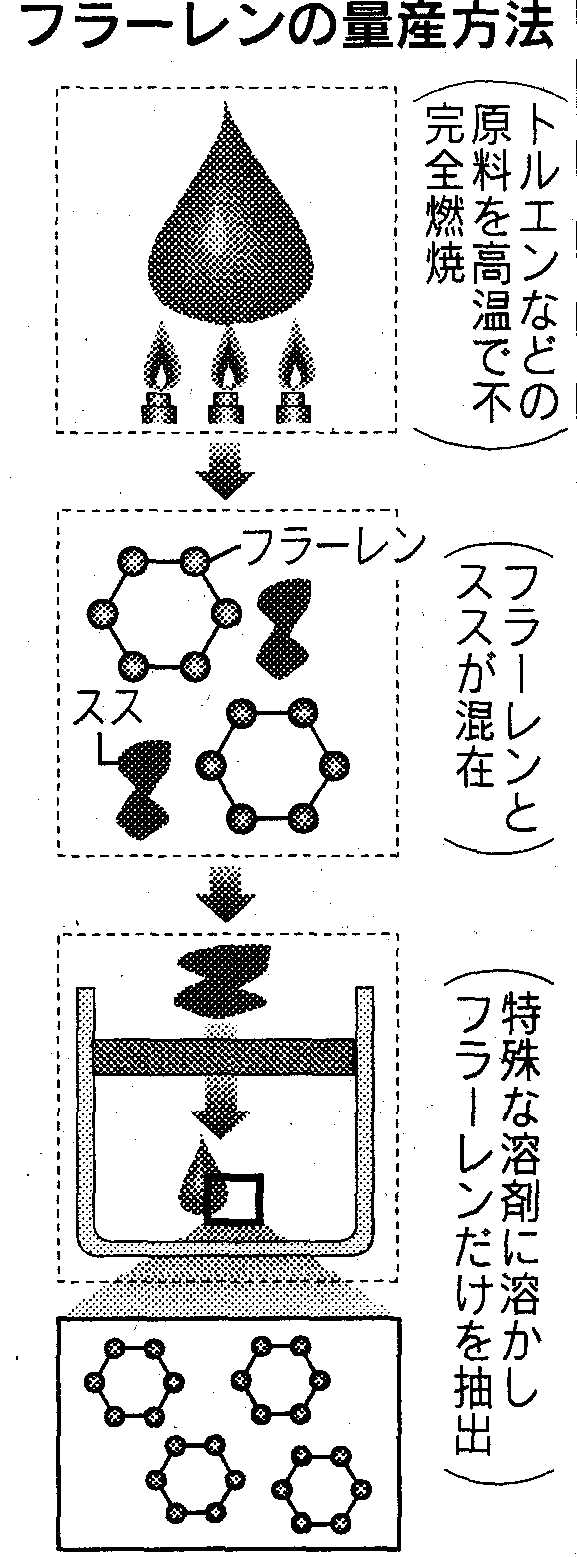

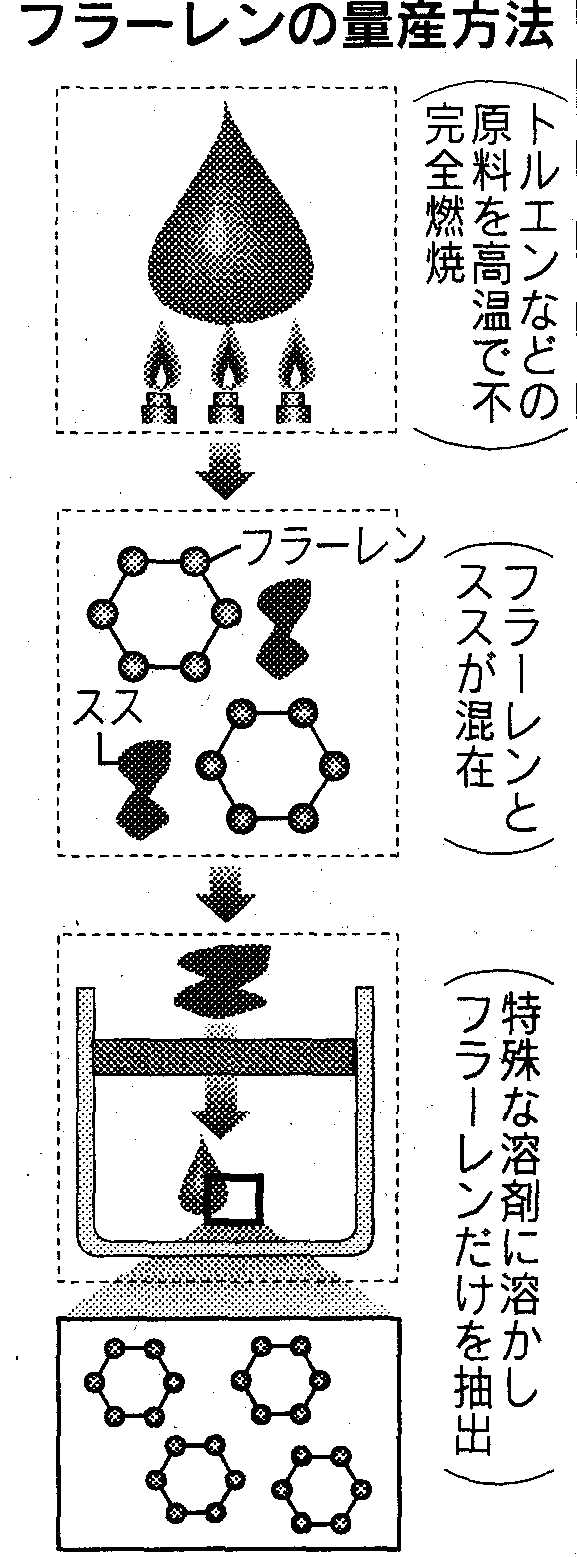

大手商社がナノテクノロジー(超微細技術)分野の新素材の生産・販売を強化する。三菱商事はフラーレン(球状炭素分子)の輸出を開始。住友商事はカーボンナノチューブ(筒状炭素分子)の供給能力を現在の10倍以上に拡大、価格も引き下げる。いち早い量産化で広範な企業や研究機関に製品を供給、実用化で先行する狙いだ。

フラーレンとナノチューブは炭素原子がかご状や筒状に結びついた中空の分子。化学的に安定し、軽くて壊れにくい特徴がある。高い電子放出能力や導電性を生かし、燃料電池や薄型テレビなどにも利用が見込める。

三菱商事は三菱化学との共同出資会社で生産するフラーレンをアジアや豪州で販売する。シンガポール国立大学や台湾の技術開発機関などへの納入が決まっており、年末までに100社・団体に出荷する計画。4月に北九州市で年産能力40トンの量産工場を稼働するのを機に海外市場を開拓する。

住商は提携先の米カーボン・ナノテクノロジー・インク(テキサス州)が4月からナノチューブの年産能力を10倍の18トン程度に引き上げるのに合わせ日本・アジアでの販売を拡大する。現在、1キロ10万円程度の価格も1万−2万円に引き下げることを目指す。専門の販売部門を発足。電機や素材など約10社と用途開発の共同研究を始めた。

三井物産も子会社で最大120トンの年産能力を持つナノチューブ工場を昨年末に稼働した。

ナノテク炭素素材の世界市場は2020年で4500億円程度とされる。商社が販売拡大を競うのは企業などによる応用開発を加速させ実用化を早める狙いがある。国内では東レ、NECなども2004−05年ごろにナノチューブの量産化を目指している。

| ナノテク炭素素材の応用が期待される分野 ▽医薬品・化学

・がんやエイズなどの治療薬

・遺伝子治療用材料

・樹脂の硬度を高める添加剤

▽エネルギー・環境

・燃料電池の電極

・燃料電池向け水素貯蔵材料

▽電子機器

・薄型テレビの電子放出源

・半導体などの超微細加工素材

▽機械

・超小型ロボットのベアリング

・超硬材料や耐摩耗材

|

日経産業 2001/12/19

【住商、カーボンナノチューブでノーベル賞学者と組む】

住友商事はカーボンナノチューブの開発と製造を手掛ける米ベンチャー、カーボン・ナノテクノロジー・インク社(CNI、テキサス州)と提携した。CNIはフラーレンの発見でノーベル化学賞を受賞したリチャード・スモーリー米ライス大教授などが2000年2月に設立したベンチャー。

CNIが製造特許を持つナノチューブを日本を含むアジア各国・地域で販売する。住商は強度、電気特性などの面で優れた構造を持つ製品を量産できる唯一のメーカーである点に注目、同社製品を通じてナノテクノロジー市場を開拓し、5年後に300億円規模の事業に育てる。

日本経済新聞 2004/1/27

住友商事 米ナノテクVBに出資 力ーボンナノチューブ 日韓で独占販売契約

住友商事はナノテクノロジー(超微細技術)事業を本格化する。米ベンチャーのカーボン・ナノテクノロジー・インク(CNI、テキサス州)に出資し、カーボンナノチューブ(筒状炭素分子)の日本と韓国での6年間の独占販売契約を結んだ。プラスチック材料や燃料電池、薄型ディスプレーなどの分野での需要を見込み、5年後に100億円の売り上げを目指す。

販売するのは筒が一重の単層カーボンナノチューブと呼ぶ炭素素材。これまで研究用として約250社に提供してきたが、CNIが量産化技術を開発し2005年半ばに年間150トンを生産するメドが立ったため商用での需要を見込む。

量産化では多層カーボンナノチューブが先行しているが、導電性や熱伝導性といった点で単層が優れている。価格は1キログラムあたり2万円以下になる予定で多層の約2倍だが、少量で機能を発揮するため割安という。

日本経済新聞 2003/2/21

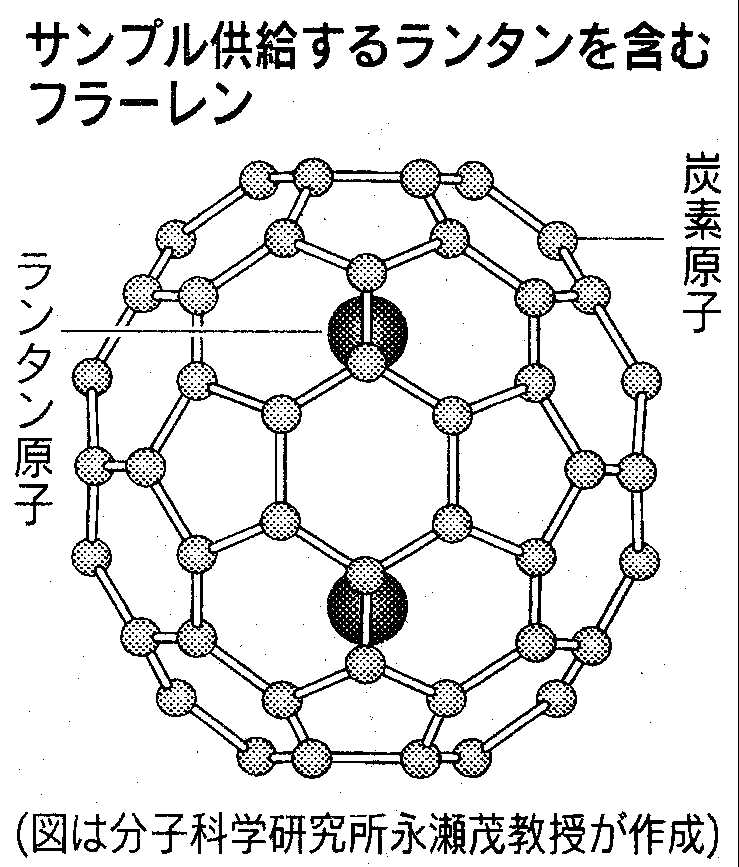

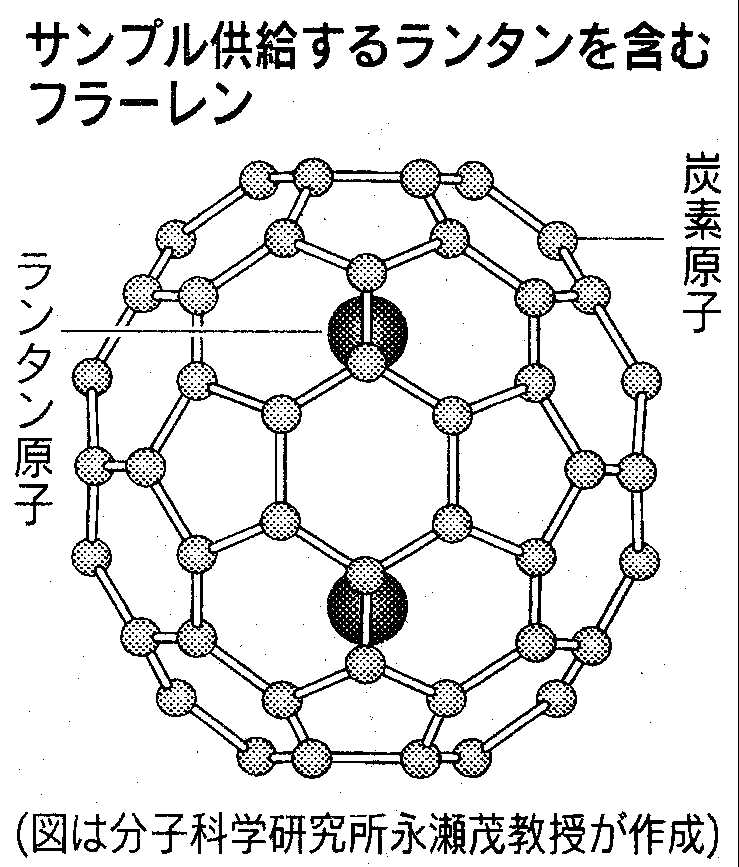

金属入りフラーレン 製造技術を確立 三井物産、筑波大と

がん治療薬などに応用

三井物産は筑波大学と共同で代表的なナノテクノロジー(超微細技術)材料であるフラーレン(球状炭素分子)の新タイプの生産技術を世界に先がけて確立した。内部に金属原子が入った構造で、3月からサンプル供給する。金属入りフラーレンは医薬品や磁性材料として有望視されており、国内外の専門機関での研究に弾みがつきそうだ。

新技術は三井物産の100%出資子会社でカーボンナノチューブ(筒状炭素分子)を生産しているCNRIが、筑波大の赤阪健教授と開発した。炉の中に炭素と金属材料を閉じこめ、放電によって蒸発させて金属入りフラーレンを作る。不純物を取り除く精製・分離手法を工夫、フラーレンの収率が1ケタ以上向上した。

日本経済新聞 2003/2/26

単層カーボンナノチューブ 高純度の量産技術

三井物産 次世代高速素子に

三井物産は25日、次世代の超高速コンピューター素子として有望視されるナノテクノロジー(超微細技術)材料「単層カーボンナノチューブ(筒状炭素分子)」の新しい量産技術を開発したと発表した。従来法に比べ不純物含有量が10分の1。4月にもサンプル出荷を開始。2−3年後を目標に実用化のメドを付ける方針だ。

同社の100%出資子会社でナノカーボン材料の研究開発をするCNRI(東京・中央)と丸山茂夫東京大学助教授が共同開発した。

単層カーボンナノチューブは、微細な筒を構成する炭素原子層が多層ではなく一層なのが特徴。筒を輪切りにした際の炭素原子の並び方によって電気を通す導体や、シリコンのような半導体に変化する特性を持つ。直径数ナノ(ナノは10億分の1)メートルという微細な大きさを利用して、半導体の基本素子となるトランジスタを作製することが可能になる。

ガス化したアルコールと触媒微粒子を反応させて作る。アセチレンガスや一酸化炭素などから作る従来手法より、すすや多層のカーボンナノチュ−ブなど不純物ができにくいという。

現在、単層カーボンナノチューブは米ナノテクベンチヤーなどが少量生産し、1グラム4万−5万円で販売している。三井物産などでは2−3年後をメドに現在の10分の1以下の値段で、年間トン単位で供給できる体制を整え、実用化研究に弾みをつける考えだ。

単層カーボンナノチューブの実用化研究では、米IBMや富士通、富士ゼロックスなども力を入れている。直径数ナノメートルサイズのナノチューブをトランジスタに利用することで、既存の半導体と比較しても処理速度が数百倍、同容量のメモリーだと大きさが数百分の1のチップが2010年にも登場する見通しという。

日本経済新聞 2003/6/27

ナノチューブ混合樹脂 科技事業団が開発 強度や通電性向上

科学技術振興事業団(JST)の研究グループは、ナノテクノロジー(超微細技術)を代表する炭素分子「カーボンナノチューブ」を使い、高強度樹脂や電気をよく通す樹脂を開発した。樹脂に混ざりにくいナノチューブを、特殊な原料に入れて樹脂にした。ナノチューブは用途が限られていたが、今回の成果での産業応用が広がりそうという。

発見したのはJST相田ナノ空間プロジェクトの相田卓三・総括責任者(東京大学教授)と福島孝典研究員ら。化学メーカーなどと共同で、年内にも実用化のメドをつけたい考えだ。

「イオン性液体」と呼ぶ液体状の樹脂原料にナノチューブを加えて練り合わせたところ、ゼリー状の材料になった。セ氏70−80度に加熱すると硬くなり、樹脂になる。研究グループはアクリル系樹脂の原料を使ったところ、ナノチューブを4%加えるだけで強度が4倍向上。通常の樹脂はほとんど電気を通さないが、ナノチューブを加えるとよく電気を通すようになった。ナノチューブは強度が強く電気と熱を非常によく通すが、樹脂に混ざりにくく、入れると素材がもろくなる。成果は米科学誌サイエンス27日号に掲載した。

毎日新聞 2003/6/27

研究グループは、ナノチューブを液状のアンモニウム塩に加え、乳棒でこすって混ぜ合わせた、すると、数分後には粘りが出て、ゲルになった。絡み合っていた部分がほぐれたためだ。さらに、熱を加えるなどして、ブラスチックに加工したところ、強度が4倍に高まり、電気を通すようになった。

相田教授は「ゲルにすると、注射器で糸状に押し出すなどさまざまな形に加工できる。電気を通すプラスチックにして、ケーブルやフィルムも作ることができる」と話している。

日本経済新聞 2003/7/3

ナノテク素材、化粧品に フラーレン 三菱商事が開発会社

三菱商事はナノテクノロジー(超微細技術)を使った微小なサッカーボール状素材フラーレン(球状炭素分子)を化粧品・健康分野に活用する研究開発会社を月内にも設立する。皮膚の老化の原因とされる活性酸素を消去するフラーレンの能力に着目、化粧品などの添加剤に使える原料を2年以内に商用化する。燃料電池など産業分野中心だったナノテク素材の応用が生活分野にも広がり始めた。

新会社は「ビタミンC60バイオリサーチ」。資本金1億円で、三菱商事が100%出資する。開発面では広島県立大の三羽信比古教授の研究室と連携、化粧品などに使えるように、水に溶けやすく人体に無害なフラーレン化合物の開発を進める。三菱商事では「候補の化合物がすでに複数見つかっている」と話している。

販売面では美容医向けの高級化粧品大手であるITO(東京都武蔵野市、伊東忍代表取締役)と提携。最近は美容医の中でも美容皮膚科という分野が登場し、個人の特性に合わせた化粧品を処方する「ドクターズコスメ」市場が成長している。当初はこの分野に売り込み、その後、一般の化粧品に拡大する。ITOの伊東氏は新会社の非常勤取締役に就任する。

日本経済新聞 2003/7/19

ナノテク素材実用段階 三菱化学系、フラーレン生産8倍へ

100億円かけ工場増強 NECも量産技術

ナノテクノロジー(超微細技術)を使った新素材が実用段階に入ってきた。三菱商事と三菱化学が出資するフロンティアカーボンはフラーレン(球状炭素分子)を大幅増産する。燃料電池向けなどの用途が拡大しており、100億円程度を投じて福岡県の工場を増強、生産量を8倍弱に増やす。NECもナノテク素材の量産体制を整備しており、次世代素材の普及に弾みがつきそうだ。

フロンティアカーボンは黒崎製造センター(北九州市)に新棟を建設、2005年をメドに年産能力を40トンから300トンに増やす。増産で1グラムの製品単価は現行の5分の1の100円程度になるという。

フラーレンは大量の電子を受け取っても化学的に安定し、壊れにくいのが特徴。燃料電池の基幹部材に使うと電池の動作温度範囲が広がる。皮膚の老化の原因となる活性酸素を取り除く効果もあり化粧品やがん治療薬への応用も期待される。

現在はボウリングの球やゴルフのヘッドなどに用途が限られるが、数年内にも燃料電池や自動車向け強化塗料などでの実用化が加速すると見て大幅増産に踏み切る。

フラーレンは研究段階では優れた特性を確認できたが、供給体制が整わず実用化が遅れていた。量産体制の確立で燃料電池の早期商用化が進みそうだ。

フロンティアカーボンは三菱化学と三菱商事が出資して、2001年12月に設立したフラーレンの開発、製造、販売を手がけるベンチャー企業。国内の顧客約200社に自社の技術者を派遣するなど需要創出にも積極的だ。

ナノテク振興では産官学の連携の動きも出てきた。日立製作所や三菱商事、東芝、新日本製鉄など有力49社は今月、「ナノテクノロジービジネス推進協議会」の発起人会を開いた。9月の発足に向け最終的に300社の参加を目指す。情報・人材の交換を通し、世界に先駆けナノテク産業の確立を目指している。

毎日新聞 2003/7/19

関連記事

未踏の分野にかける

日本発のナノテク素材、カーボンナノチューブの生みの親

信州大工学部教授、遠藤守信さん(56)

一つの発見やきっかけが、世の中の自然観や科学技術を変える。そんな瞬間を自らの手で引き寄せた研究者たちが日本にもたくさんいる。独創性にあふれ、情熟があり、努力をいとわない人たちだ。世界的な競争に身を置きながら、最先端で活躍する、そんな研究者たちの素顔を紹介する。

ノートパソコンや携帯電話を駆動するリチウムイオン電池の電極に極細の炭素繊維が使われている。電池の寿命を十数倍も向上させるこの繊維は「遠藤ファイバー」と呼ばれる。炭素原子が円筒状に集まった構造を持つカーボンナノチューブ(CNT)の一種で、21世紀の新素材と期待を集めている。その開発者が、信州大工学部の遠藤守信教授(56)だ。

◆74年から2年間のフランス・オルレアン大への留学が遠藤ファイバーの誕生につながった。同大には当時、世界最高性能の電子顕微鏡があった。

指導教官だったアグネス・オベラン教授から与えられたサンプルを電子顕微鏡で毎日見続けました。オベラン教授からは「ありのままに、そこにあるものをしっかりと見なさい」と徹底的にたたき込まれました。留学して3ヵ月後、先生から「私と同等の目を持った」と言われ、信州大で作成したサンプルを見始めることを許されたのです。

◆ナノ(10億分の1)メートル単位の炭素繊維の先端についた奇妙な黒い粒が、それからしばらくして見つかった。

粒の正体は鉄でした。この発見が、鉄を触媒として、炭素繊維を成長させて遠藤ファイバーを製造する方法の開発につながったのです。長さ1センチの繊維に付いた直径1ナノメートルの粒を電子顕微鏡でとらえるのは、信州大から善光寺までの数キロの道のりに落ちた10円玉を探すのと同じくらい大変ですが、オベラン教授の言葉を胸に昼も夜も顕微鏡をのぞいていたから発見できたと思います。チャンスの女神は準備を整えた人にほほ笑みかけると私は信じています。

◆遠藤ファイバーは、筒の部分が何層も重なった多層のCNTだ。CNTには、単層のものやコイル状のものなどもある。CNTの詳細な構造はNEC特別主席研究員の飯島澄男さんが特定し、91年に英科学誌ネイチャーに発表した。

私の74年の実験ノートのスケッチをみれば、多数のCNTを見ていたことが分かります。遠藤ファイバーが筒状構造を持っていることは認識していました。構造解明も重要ですが、私は科学的成果を実用化に結び付ける研究にカを入れた。CNTは毛髪の10万分の1の細さですが、鋼よりも強く導体にも半導体にもなる。自分で生み出した材料を世に出してあげたかったのです。企業からは「高額では使えない」と言われました。当初は1キロ当たり数十万円も製造コストがかかっていたのです。でも、反応炉の中で鉄粒子を浮遊させることによって大量合成する方法を80年に私が開発し、製造コストは数十分の1に減りました。

◆子供のころ、家に置いてある時計やおもちゃを片っ端から分解した。どうして動くのか知りたくて仕方がなかった。

出身地の須坂市は長野市の隣の製糸業の街でしたが、私が小学生のころに電子部品製造の街に変わりました。生糸企業が落ち込む一方、電子技術者が街に活気を作り出していました。これからは科学技術の時代だと思い、科学者になって地域の役に立つと中学生のころには決めていました。

◆信州大では最初、半導体研究を目指した。

当時は、半導体をやらなければ電子研究者ではないという雰囲気がありましたででも、読まなければならない文献は英語ばかり。これほど欧米に学ばなければならない分野に身を置くのはどうかと疑問を持ったんです。そんな時、恩師の小山垣夫教授(現名誉教授)から「カーボンをやらないか」と勧められました。当時は誰もやらない分野でしたが、どうせやるなら人のやらないことをやってみようと考えた。

大きな池のメダカより小さな池でもコイになりたかったのです。

◆遠藤さんは今、自身が学生時代を過ごした大学の同じ建物でCNT研究に取り組む。25年前に恩師の小山名誉教授から譲り受けた時代物の椅子に座り、ここを拠点に国内外を飛び回る。

変革期に生き残る大学や企業は、きらりと光る個性を持つ必要があります。規模の大小は関係ない。地方にいても、しっかり成果を上げれば世界の中心になれる。私は地域からエネルギーをもらって研究してきました。そのエネルギーで長野から世界へ発信できる成果を上げ、地域にもそれを還元したいのです。

えんどう・もりのぶ

1946年、長野県須坂市生まれ。信州大工学部、同大大学院工学研究科修士課程修了。日立製作所を経て72年同大工学部助手。90年から同教授。95年に炭素材料学会賞を受賞。01年に日本人2人目の米炭素学会チャプルズ・E・ペティーノス賞受賞。

日本経済新聞夕刊 2003/9/1

-5 関連記事

人間発見 神さまの贈り物

信州大学教授 遠藤守信氏

■顕微鏡観察訓練3ヵ月 クリスマス休暇の研究室 奇跡は起きた

ナノチューブ 世界に先駆けて報告

ナノテクノロジーを代表する新素材、カーボンナノチューブ(筒状炭素分子)。高性能電池や壁掛けテレビなど広い応用が期待される。信州大学教授の遠藤守信氏(56)がフランス留学中に発見した。クリスマス休暇で人けのない研究室で起きた「奇跡」だった。

ナノチューブを発見したのは、日本から持っていった炭素繊維を電子顕微鏡で片っ端から調べていた時です。渡仏は1974年5月でしたが、夏の間はフランス語を勉強、オルレアン大学のアグネス・オベラン先生の研究室に入ったのは9月からでした。

もっとも最初、先生は私が持っていった試料を見るのを許してくれませんでした。どんな形か分かっている炭素繊維の標準材料を何種類も見させて、何が見えたか報告させるのです。

倍率が非常に大きな電子顕微鏡は象の巨体を虫眼鏡で観察するのに似て、同じ物質でも見る人によって違って見えます。先生は自分が熟知している試料を繰り返し見させて、私の目が先生の目と同じものを認識できるまで訓練したのです。

訓練は3カ月続いた。11月下旬に許しが出て、勢い込んで自前の試料を見始めた。

ある日、繊維の中心に芯のようなものを見つけました。中空のチューブのように見える。「何だこれは」です。報告したら先生は懐疑的でした。炭素繊維の第一人者として「そんなものがあるはずない」と思われたのでしょう。でも確かに見えます。そこで私はチューブの端はどうなっているのか見てやろうと思いました。

12月半ばから休暇でだれもいなくなります。顕微鏡の使用時間をまとまってとれるのを幸いに観察に没頭しました。顕微鏡室に泊まり込むこともしました。

クリスマス直前の夜のこと。黒い微粒子が目に飛び込んできました。衝撃的でした。数ナノ(1ナノは10億分の1)−数十ナノメートルの太さのチューブの端に鉄の球があった。最初は鉄だという証拠もありませんでしたが、それが鉄であり、チューブの形成に深くかかわっているのは間違いないと直感しました。神さまが贈り物をくれたのだと思いました。

76年。ナノチューブの存在を世界で初めて示した論文をオベラン教授と発表する。

私をフランスに送り出した小山垣夫先生(現信州大学名誉教授)が快諾してくれ、留学を半年間延長して、論文をまとめました。私は30歳。実績も学位もない駆け出しでしたが、みんなが支えてくれました。

米英の科学者が85年に見つけたポール形の炭素分子「フラーレン」はダイヤモンド、グラファイトに次ぐ新炭素分子の発見としてノーベル化学賞に輝いた。ナノチューブはフラーレンの派生的発見と見られがちだが、最近は76年の遠藤論文に注目が集まり、科学史が見直されつつある。

「ナノサイズカーボン」というくくりで考えると、チューブもフラーレンも仲間です。私の論文がこの分野の科学の起点として、改めて評価されるようになってきました。

■生糸の町に電子産業の波

理科系への興味 小学校のころから 論文考えるのは英語 世界観変わる

故郷は長野県須坂市。子供のころの須坂は製糸業の町でした。繭を煮るお湯の湯気が町中から上がって温泉場のようでした。えびす講や秋祭りなど四季折々の行事がありましたが、「台風で農家が被害を受けて沈滞気味だ」とか「糸の相場がよくない」とか、両親や町の人たちが話すのをよく耳にしました。生糸に生活がかかっていたのです。

市立常盤中学校に進むころから町が変ぼうを始める。富士通の須坂工場を中心に電子産業が成長を始める。

繭を煮たお湯のにおいが嫌でしたが、そのにおいがいつの間にかなくなった。湯気も見えなくなりました。その代わり、田んぼの中にきれいな家が建って、「電子工場の部長さんの家だよ」などと親たちが話すのを聞くようになった。

生糸から電子へ。産業革命を目の当たりにしていたのです。子供心にも、「電子というのはすごい」と思いましたね。

私は農家の長男でした。父は「農家を次ぐのもいいが、これからは技術者」という考えを持っていたようです。そのせいか、理科系への興味は小学校のころからありました。「電子技術者になってきれいな家を建てたい」という気持ちがあったかもしれません。

小学校五年の時、冬の屋外授業で雪の結晶を観察したのを覚えています。虫眼鏡で見た結晶は、とてもきれいでした。「科学の目」で見ると、自然が別の姿を見せるのです。雪は面白い、理科は面白いと思いました。もっとも、結晶はこうなっていると絵を描いたら、先生のイメージと違ったらしく、議論になったりもしました。

理科、数学は勉強が苦にならないが、英語や国語、社会が苦手。県立須坂高校から国立大の理科系進学を志した時も文系科目の勉強には悩まされた。

「電子技術者になって世の中の役に立つ」と暗黙のうちに自分に使命を課していました。だから工学部志望でしたが、5教科の入試にはてこずりました。

今は英語で困ったりはしません。英語の論文をたくさん書き、英オックスフォード大学から本も出しました。語学は時間と努力を惜しまなければ、誰でも身に付くと発見しました。

留学でフランス語を学んだとき、最初に子供と話ができるようになりました。同僚の家で二、三歳の子に名前や年を尋ねると、ちゃんと通じてうれしかったのを覚えています。次に犬やネコでした。命じたことをわかってくれました。

語学は肌で覚えるものです。字幕なしで映画を見る。原書で本を読む。海外の文化に接する喜び、世界が広がる喜びを知ると学ぶことが苦痛ではなくなります。

「論文を書くときは英語で考える」という。すると、世界観や科学観が変わってくる。

この論文を米国の人も中国の人も読むと思うと、自然に考え方が多元的になり、グローバルな視野が持てるようになります。苦手の語学を克服したことで、非常にアグレッシブ(積極的)になったと思います。

競争相手は世界です。「日本国内のあの先生に負けないように」とか「国内でほかに誰もやっていない」という思考では、世界のフロンティアが見えなくなってしまいます。

学生には「オールマイティーの研究者ではなく、多少の短所はあっても誰にも負けない長所を一つ明確に持つ研究者になりなさい」と言っています。スーパーマーケット型でなく世界で十指に入る人間になりなさいと。

短所はだれにでもあります。連携の時代なのだから、補い合い、束ね合うことでいい仕事ができますし、企業や国も強くなります。

■大学院で炭素材料研究

日立入社後、恩師に呼ばれ大学助手に 炭素繊維作る方法見つけ論文執筆

信州大学工学部電気工学科に進学、4年生で小山恒夫教授(現名誉教授)の研究室に入る。最初はシリコン半導体の研究に取り組んだ。

小山先生に「大学院でカーボン(炭素)をやってみないか」と言われ、大学院に進みました。そのころウィスカー(ひげ結晶)と呼ばれるネコのひげのような炭素材料が話題で、ウィスカーづくりをやることになりました。

電気炉に原料ガスを流し込むと、セラミックス基板の上にウィスカーが生える。ドイツや英国の論文を参考につくるのですが、うまくいっていませんでした。私が始めてからよくできるようになったのですが、それでもうまくできる日があると思うと、翌日は全然できない。「これでは科学じゃない」と思い、修士論文をまとめて就職しました。

1971年に日立製作所に入社、希望通りの半導体研究部門に配属された。しかし、恩師から「帰ってこい」と言われる。

炭素をいじって真っ黒になるのはもう嫌だと思っていました。日立ではきれいな

IC を扱えますし何しろ当時の半導体企業は輝いていました。

しかし、大学で助手のポストが空いて小山先生が「遠藤君、ぜひ」と。日立の幹部の方々も困ると言われましたが、小山先生は日立の出身で無理が言えたのだと思います。

半導体に一生をかけるつもりでしたので、後ろ髪を引かれる思いでした。地方大学の人事は硬直していましたし、私は学位(博士号)を持っていませんでした。

助手になって明るい未来が開けるとは思えなかったのです。わずか1年で逆戻り。もう後がない。(土俵の)俵に足をかけたつもりで死にものぐるいでやるというやや悲壮な感じでした。

研究テーマにカーボンファイバー(炭素繊維)を選ぶ。そのころ航空宇宙用の軽量高強度材料として花形。「追い風に乗ってみよう」と考えたが、繊維ができたり、できなかったり、実験の再現性がなく悪戦苦闘。

ある時「原料の水素ガスに不純物が含まれているからじゃないか」ということになって日立の小諸工場で純化装置をもらってきました。確かにきれいな水素だと出来が違う。しかし突然、目の前でパイプが破裂しました。どこかに漏れがあったらしい。ケガはなかったけれども、そのときはもうやめようかと思いました。

バルブ(弁)やパイプなど装置や材料で具合悪そうなところを取り換えていきましたが、それでも、うまくいきませんでした。

困った末に、最もよくできた時の状態を何も考えずに再現しようと決めました。最先端の世界でもおまじないがあります。日立でも女性がくしゃみをすると半導体の歩留まりがいいといったことがありました。

炭素繊維を生やす基板は実験後に蒸留水できれいに洗い空焼きしてから再使用していた。面倒でサンドペーパー(紙ヤスリ)で炭素を削り落とすこともあったが、そんなときにたくさん繊維ができた。

なぜだがわからないが、赤茶色のサンドペーパーで削った基板だとボンと生えることがわかってきました。「なんだかわからないけど、こすって炉に入れろ」と言いながら実験を繰り返しました。サンドペーパーにカギがあったのですが、フランスに行くまでわかりませんでした。

このころは、母に三食分の弁当を作ってもらって大学に行き、一日中真っ黒になって実験していました。ともかく確実に作れましたし、太さもコントロールしてつくり分けられるようになりました。それを73年に論文にしました。その論文に注目してくれた人がいたのです。

■論文評価され仏留学

鉄粒子の触媒 ナノチューブ量産化に道

「ものになる」信じ 実用化まで20年

炭素繊維づくりの論文が仏オルレアン大学のアグネス・オベラン教授の目に留まる。教授が1973年秋に来日、「この試料をフランスヘ持ってきて、いっしょに研究しましょう」と誘われた。

信州大学には高性能の電子顕微鏡がありませんでした。顕微鏡で繊維をのぞいてみたくて、教授の小山(恒夫)先生にお願いして留学を決めました。試行錯誤の実験から繊維はまず細く長く伸びてから雪が積もるように太くなることを知っていましたので、顕微鏡観察に適した細さの試料をつくり、それを携えて渡仏しました。

オルレアン大学はパリから車で約1時間。世界大戦の戦禍を受けず古い町並みが残る美しい町。仏政府は国立研究所を集めて「科学都市」を築いていた。

今のナノテクブームに似て、当時も新素材がもてはやされていました。しかし、たくさん作れないのが悩みでした。オベラン先生も同じ悩みを持っておられ、私の研究に注目したのだと思います。日本から持っていった繊維を電子顕微鏡で調べ、中心に芯を見つけました。芯について76年の論文に「長くて直線的、平行なカーボン層で、それが円筒状に丸まって中空のチューブになっている」と記述しました。これは今で言うナノチューブそのものの説明です。

長さ1センチほどある繊維の先端に数十−百ナノ(1ナノは10億分の1)メートルの黒い粒子を見つけましたが、これは、数キロ先に落ちている十円玉を見つけ出すようなものです。

粒子を見つけたとき、繊維の作製時に使った赤茶色のサンドペーパー(紙ヤスリ)のことに、はたと気がつきました。「実験室の引き出しにある使い古しのサンドペーパーを送れ」とエアメールを出しました。

届いたサンドペーパーを調べると、赤茶色の表面は酸化鉄とわかる。基板についた鉄粒子が炭素繊維の成長を促していた。

鉄の球がチューブをつくるのです。サンドペーパーから酸化鉄をはがし、基板にまいてから反応させたらたくさん繊維が生えた。「遠藤、よくやった」と先生にほめられました。再現性のよい作り方から成長プロセスまで一気にわかったのです。真っ黒になって実験をしたのはムダではありませんでした。

帰国後、博士号も取得、気鋭の若手研究者として注目を集め学会など講演の機会も増えた。鉄粒子を触媒につくる多層チューブは「遠藤ファイバー」として世に知られ、昭和電工や米ゼネラル・モーターズ(GM)など内外の企業と共同研究が始まる。

「面白い材料だね」とみな言ってくれました。白川英樹先生といっしょにノーベル化学賞を受賞したアラン・ヒトガー先生(米カリフォルニア大サンタバーバラ校教授)は「うんと細くなると、電気抵抗が面白そうだ」と指摘されました。チューブの太さで抵抗が変わることを一目で見抜かれたのです。

私はこの材料を「研究者のおもちゃ」で終わらせたくありませんでした。社会に貢献したくて研究者を志したのですから、何としても実用化したかった。それに発見が劇的だったので、思い入れがあり「こんないい材料だから必ずものになる」と信じていました。

ソニーの井深大さんの言葉だと思いますが、「科学の成果を得るのに必要なエネルギーを1とすれば、生産技術の確立は10、市場に出すには100のエネルギーが必要だ」といいます。まさにその通りでした。実用化には20年かかった。

その間、一度に作れる量を0.01ミリグラムから100キログラムに100億倍にできた。流動床法という技術がブレークスルー(技術突破)になったのです。

■くしゃみの記事読み、量産方法を着想

リチウムイオン電池で花咲く 長野をカーボンバレーに

昭和電工という非常によいパートナーに恵まれ、1980年代初めからカーボンナノチューブの工業化を目指しました。鉄の微粒子を炉内にまき原料ガスを流し込むと鉄を種にしてチューブがたくさんできる。「種まき法」と呼んでいます。

大きなブレークスルー(技術突破)を思いついたのは東京行きの特急列車の中で新聞を読んでいた時です。くしゃみで飛び出したインフルエンザのウイルスは15メートルほど飛ぶと書いてありました。列車の中でだれかがくしゃみをしたら車内に広がるわけです。

ウイルスの大きさは約200ナノ(ナノは10億分の1)メートル。チューブづくりで使う鉄粒子は直径約10ナノメートル。「いちかばちか浮かせてみよう」と考えて開発したのが、流動床法。

浮かんでいる鉄粒子を種に非常にきれいなチューブがたくさんできた。これで生産性が大きく向上しました。流動床法にメドがついたのは85年ごろです。ちなみにどうして鉄が種に適しているのかは今もってわかっておらず、世界中で研究しています。

NEC特別主席研究員の飯島澄男氏がナノチューブの構造を解明、1991年に発表、ナノチューブが世界的に注目される契機をつくる。

飯島先生のチューブは真空中の高圧放電によってつくられたものです。気相(ガス)からつくる私の方法の方が生産性が高く、量産を狙う企業の多くは気相法を採用しています。

コストはかなり下がったが、用途が見つからない。最初の市場は携帯電話などに使われるリチウムイオン電池の電極だった。

ナノチューブは強度、軽さ、導電性、化学的安定性、熱伝導性など総合点評価ではこんないい材料はないと思います。しかし世の中が求めるのは総合点ではありません。どんな性質でもいいから一番の性能をもつもの、いわば「一芸」が求められているのです。これが壁でした。

たどり着いたのが電池でした。電池の電極は充放電のたびに伸び縮みし傷みやすいのが悩みでした。チューブは水鳥の羽毛(ダウン)のように曲がっても元に戻る反復力がいい。チューブを混ぜることで電池が長寿命化、リチウムイオン電池は今、年間約3億個つくられています。やっと大きな花が咲きました。科学、技術、市場の3つの壁を超えて世に出たのです。

19世紀は鉄、20世紀はシリコン、21世紀は炭素の時代といわれる。

炭素は古くて新しい材料です。昔の人は炭で壁画を描きました。エジソンの電球のフィラメントは炭素でした。人類の宇宙進出を可能にしたのは炭素繊維です。ナノカーボンは従来の炭素の延長ではなく新しい機能を持っています。

太さによって導電性を変え電気をよく通す導体にも半導体にもなります。ダイヤモンドに似た性質も持たせられます。

薄型ディスプレーや携帯電話の電池など情報通信のほか、燃料電池にも応用研究が進んでいます。体内に入れても安全な生体適合性があるので、人工心臓弁やインシュリンを放出する超小型カプセルなどバイオ・医療分野への利用も期待できます。

チューブはナノテクノロジー(超微細技術)の中核材料として多くの大学、企業が研究する花形材料になった。

ライバルが多いのはうれしい。これまで地方の大学で一人で研究して小さな池の鯉のようなものでしたから。長野をカーボンバレーにしようと思っています。国のプロジェクトを受けて地元企業との協力が進み、すでに製品化に成功したところもあります。信濃は「C(炭素の元素記号)ナノ」です。

日本経済新聞 2003/8/23

日立、ナノテク新素材 低コスト化 医療・バイオに応用

日立製作所はナノテクノロジー(超微細技術)を使って、微小な円柱を板の上に並べた新素材「ナノピラー」を開発した。特殊な金型で生産できるのが特徴で、フラーレンなど既存のナノ素材に比べ低コストで生産できる。微細な粒子を吸着する性質に優れ、再生医療やバイオチップ、化粧品などに応用できるとみて、2004年度から本格的に事業化する。

開発したのは、直径100−250ナノ(ナノは10億分の1)メートル、長さ600−3000ナノメートルのポリスチレンなどの樹脂を、シートの上に整列させた素材。長さや太さ、間隔は目的に応じて変えられる。

最大の特徴は製造方法。日立はナノレベルで凹凸を作る金型を開発。この金型で、一定の圧力や温度のもとでポリスチレンなどの樹脂を基板に押しつけると、柱が大きく伸びて「ナノピラー」になる現象を発見しだ。

微小な面積の板の上に大きな表面積を持つ立体構造物が乗る形になり、例えば生体内で活性を持つ特定のサイズのたんぱく質などを吸着させたり、DNA(デオキシリボ核酸)の分離に使ったりできる。

フラーレンやカーボンナノチューブなど既存の炭素系ナノテク素材は、原料を燃焼し抽出する工程が一般的。生産には大規模な設備が必要で、フラーレンの場合、現在の価格は1グラム当たり500円程度。これに対しナノピラーは、物理的・化学的性質は異なるが、簡易な製造装置で安く大量に生産できると日立はみている。

生産技術を確立したのを踏まえ、日立は社内に新組織「ナノテクビジネス推進室」を設立し、15人の担当者を置いて事業化に乗り出した。すでに直径15センチ程度の円盤状の板の上にナノピラーを製造することに成功しており、近くサンプル出荷を始める。2005年度に40億円規模の売上高を目指す。

日本工業新聞 2003/8/26

物材機構、電気泳動法使いCNT繊維から糸を作製

物質・材料研究機構材料研究所( http://www.nims.go.jp/jpn/ )は25日、米ノースカロライナ大(ノースカロライナ州)と共同で、電気泳動法という手法で、溶液中に散らばったカーボンナノチューブ(CNT)繊維から糸を作製する技術を開発したと発表した。簡単な装置やプロセスで、長さや方向を制御したCNTの糸ができる。走査型トンネル顕微鏡(STM)などのプローブや電子源に利用でき、低コストでの自動製造も可能とみている。

ナノチューブプローブは、ナノ構造を調べる探針として一般的な金属製などに比べて性能が非常に高く、ナノテク開発の大きな武器になると期待されている。また材料の補強素材や医療用X線源への応用にも期待がかかる。開発技術を利用した超小型の電子銃は高効率や長寿命を実現できるため、X線源の小型化や平面ディスプレーなどに応用すれば消費電力低減などに役立つ。

研究チームが開発したのは、溶液の一端に先のとがった金属製チップをつけて、リングとチップの間に電圧をかけることでCNTを付着させ、チップを引っ張ってCNTの糸を成長させる手法。

溶液の溶媒は水で、室温、大気圧下という普通の条件で行われ、実験の再現性も高い。従来、CNTの糸が目的どおりにできる割合は偶然性に支配されてきたが、この方法ではほぼ100%狙ったとおりの糸ができる。糸はすべて金属チップ方向に平行に向き、チップを引っ張る速度などで太さを制御できる。

研究チームは、誰もが簡単にできるCNTの糸の大量生産法として電子線源や医療用X線源の開発などに応用したいとしている。

【電気泳動法】

高分子や微粒子などが分散した溶液中に電圧をかけ、電位差によって移動させる方法。DNA(デオキシリボ核酸)をはじめ物質の分離に用いられる。

「人民網日本語版」2003年8月28日

中国ナノテク、一部技術は世界最先端レベル

「全国ナノテクノロジー工作会議」が26日北京で開かれ、中国のナノテク研究の全容が明らかとなった。現在、中国のナノテク研究者は3千人を超え、ある程度のレベルを備えた研究環境を整えており、一部研究分野は世界最先端レベルに達している。

国家ナノテクノロジー指導協調委員会の白春礼・首席科学者によると、国内のナノテクノロジーは電子、機械・部品、生物・医学などの研究分野で先進国との差が目立つものの、素材とその応用、トンネル顕微鏡分析、単原子操作などの分野は世界レベルに近づいており、一部分野では世界最先端レベルに達ししている。

第10期五カ年計画(2001〜2005年)の開始以後、中国では多くのナノテクノロジー研究機関を設立。主な機関は中国科学院ナノテクノロジーセンター、北京大学ナノセンター、清華大学ミクロ・ナノセンター、上海市ナノ技術・産業発展促進センター、天津市のナノ技術産業化基地などで、数量は先進国並み。

中国のナノテク企業は現在300社余りで、民間からの投資額は約30億元。ナノテク関係の知的財産権も多数取得しており、これまでに2400件以上の特許が申請され、申請件数は米国、日本に次いで世界3位。今後も増加するする傾向にある。

科学技術部の徐冠華部長は会議の席上で「国内のナノテク研究は一定の成果を挙げているが、全体的なレベルでは西側先進国との差が大きく、格差がさらに拡大する恐れがある」指摘したうえで、(1)これまでの模倣主体から独自開発主体の研究体制への転換(2)優秀な人材の育成を優先(3)ナノテク基地の建設を重視(4)低レベル分野の重複研究の減少(5)高レベル分野の研究・開発を行う公的システムを整備――の5点の早期実現が必要であることを指摘した。

日本工業新聞 2003/9/4

三菱商事、ナノテク素材の用途開発会社設立へ

三菱商事は3日、ナノテクノロジー分野の代表的な新素材「フラーレン」の新規需要を開拓するため、複数の用途開発会社を2007年までに設立する方針を明らかにした。現在は、燃料電池と化粧品に特化した事業会社2社を立ち上げているが、今後は医療、携帯通信機器、高機能樹脂、超硬金属・耐磨耗材料向けにフラーレンを開発する企業を相次ぎ発足させる。政府の科学技術予算拡大を追い風に、ナノテクの市場のすそ野を一気に広げる狙いだ。

三菱商事は今年5月、化学メーカーの本荘ケミカルと共同出資で燃料電池向けにフラーレンを開発する企業「プロトンC60パワー」(東京都港区)を設立したほか、7月には全額出資でフラーレンを使った化粧品を開発する企業「ビタミンC60バイオリサーチ」(同千代田区)を立ち上げ、いずれも今後2年以内の商品化を目指している。

「ナノテクの市場領域を一気に広げるには、主体的に新規需要を切り開いていく用途開発会社を複数立ち上げる必要がある」(事業開発部)と判断、これまで未開拓だった需要分野にも踏み込み、フラーレンの開発会社を設立する方針だ。

このため、がんの治療などに使われる医療機器をはじめ、高機能樹脂や超硬金属などの開発を得意とする技術力の高いメーカーをパートナーとして模索しており、共同出資の形で設立する戦略計画を練っている。

フラーレンの販売価格は現在、1グラム当たり約500円だが、生産能力を現在の年間40トンから2005年に7.5倍の同300トンの量産体制を確立することで、10分の1の同50円に引き下げることを目指す。

三菱商事は、炭素原子がチューブ状につながった円筒形の「カーボンナノチューブ」の研究にも取り組んでおり、量産技術の確立を急いでいる。

経済産業省によると、フラーレン、ナノチューブを合わせた市場規模は2020年に世界で4500億円が見込まれている。

大手商社では、三井物産も「ナノポーラス」という素材の量産に乗り出しており、今後はナノテク新素材で商社どうしの販売競争が激化しそうだ。