日本経済新聞 2007/4/21

2007年の液晶の出荷台数(37インチ以上)は2270万台と前年の2.2倍。

プラズマは1230万台と3割強の伸びに止まる。

他のページへ トップページ ハイテク分野(目次) |

Kodak to Sell OLED Display Business to LG

米国デュポン社と大日本スクリーン、新たな有機EL製造技術を共同開発

出光/ソニー 有機EL 青色素子で世界最高レベルの発光効率を達成

| 大型有機ELテレビの開発状況 | ||||||||||

|

日本の主な有機EL材料メー力一の取り組み

日本経済新聞 2007/5/30ー 有機EL離陸

| 企業 | 取り組み | |

| 低分子系 | 出光興産 | 4月に量産工場を稼働 |

| 新日鉄化 | 発光効率の良い材料開発に注力 | |

| 東洋インキ製造 | 赤色の発光材料に強み | |

| 三井化学 | 出光興産と研究開発・製造で協力 | |

| 三菱化学 | 塗布方式の実用化目指す | |

| 高分子系 | 住友化学 | 08年にも実用化。パネル・照明に進出も |

| 昭和電工 | 年内にもパネル生産 |

2007/4/12 日本経済新聞

ソニー、超薄型TV商品化 年内に月1000台 初の有機EL 11型、厚さ3ミリ

ソニーは表示装置に有機EL(エレクトロ.・ルミネッセンス)を使い、液晶やブラズマよりも大幅に薄いテレビを年内に発売する。まず縦16.5cm×横27cm(画面サイズ11型)で、パネルの厚さ3ミリメートルの製品を月1千台前後生産するもよう。有機ELテレビの商品化は世界で初めて。液晶とプラズマがしのぎを削る薄型テレビ市場で次世代をにらんだ競争が本格化する。

豊田自動織機と折半出資のディスプレー製造会社、エスティ・エルシーディ(愛知県東浦町)でパネルを量産する。現在は携帯端末用の有機ELを手掛けている。テレビの組み立ても既存の工場を活用、コストを抑える。

| ▼有機EL(エレクトロ・ルミネッセンス) 電圧をかけると光を放つ有機化合物から成るパネル向け電子材料。明暗がはっきりとした画面表示が可能で、応答速度が速い特徴がある。材料そのものが発光するため、画面の背後から光を当てる必要がある液晶や、発光するための空間が要るプラズマに比べて大幅に薄型化できる。携帯音楽プレーヤーや車載オーディオ機器の表示パネルに利用されているが、大画面化に課題がある。 |

次世代開発競争に拍車 ソニー有機EL、主導権狙う

商品化計画ではSEDが有機ELに先行した。大型化技術を確立し、キヤノンと東芝が2006年にも発売する予定だった。しかし、生産コスト低減が液晶やブラズマの価格低下に追い付かず、発売を延期。両社はそれぞれ今年末からの販売を目指している。

主な薄型テレビの方式と特徴

|

日本経済新聞 2007/4/21

2007年の液晶の出荷台数(37インチ以上)は2270万台と前年の2.2倍。

プラズマは1230万台と3割強の伸びに止まる。

日本の主な有機EL材料メー力一の取り組み

日本経済新聞 2007/5/30ー 有機EL離陸

| 企業 | 取り組み | |

| 低分子系 | 出光興産 | 4月に量産工場を稼働 |

| 新日鉄化 | 発光効率の良い材料開発に注力 | |

| 東洋インキ製造 | 赤色の発光材料に強み | |

| 三井化学 | 出光興産と研究開発・製造で協力 | |

| 三菱化学 | 塗布方式の実用化目指す | |

| 高分子系 | 住友化学 | 08年にも実用化。パネル・照明に進出も |

| 昭和電工 | 年内にもパネル生産 |

出光有機EL材料 IDEL http://www.idemitsu.co.jp/denzai/el/index.html

次世代ディスプレイ有機ELに向けた有機材料の提案

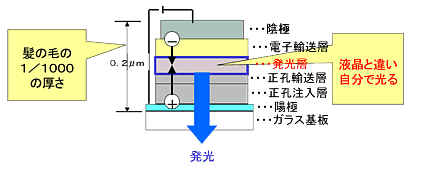

有機EL(エレクトロ・ルミネッセンス)ディスプレイは自発光であり、視認性の良さ、画像品質の高さなどの特長から、次世代のフラットパネルディスプレイとして大きく期待されており、すでに携帯電話、カーオーディオ、PDA(電子手帳)などへの搭載が始まっています。

出光は市場ニーズに対応して、世界最高レベルの性能を持つ有機EL材料を提供するとともに、長年培ってきた技術をベースに、最適なデバイス構成の提案や、デバイス特許のライセンスなど、トータルソリューションを提供します。

有機EL(Electro

Luminesence:エレクトロルミネッセンス)とは

電気エネルギーによって有機蛍光物質(EL材料)を発光させる現象をいいます。

出光CCM方式

(Idemitsu Color Changing Media)

有機ELカラー化の提案

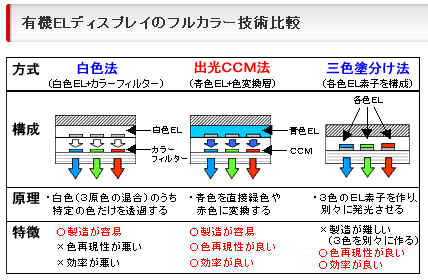

有機ELのフルカラー化技術として、従来から「三色塗分け方式」が使われてきました。

しかし、この方式は、赤、緑、青の三原色の画素を細かく作り分けたり、色ずれを防止するために三色の材料の寿命特性を揃えなければならないなどの課題がありました。

出光は、これらの課題を解決する技術として、単色の有機EL発光に、パターン化されたCCM層(色変換層)を組み合せることで簡単にフルカラーを実現できる「CCM法」を提案しています。「CCM法」はデバイス製造が容易になるため、将来の大型有機ELテレビの実現には最も適したカラー化方法だと考えています。

日本経済新聞 2007/4/14 新日鉄化学

有機EL事業 本格展開

住友化学 来年にもパネル

三井化学 発光材料増産へ

住友化学は薄型テレビや携帯電話のディスプレーに使う有機ELパネルを生産する工場を国内に新設する。投資額は約50億円を見込む。参入にあたっては電機メーカーとの提携をめざす。

電気を通すと発光する有機化合物である発光材料をインクジェットで塗布する「高分子系」というタイプの有機ELの事業化をめざしている。

2005/5 住友化学、英VBと合弁 有機EL材料 開発加速 2005/5 住友化学、ダウから高分子有機EL用材料事業を買収

2007/7/31 Cambridge Display Technology Inc.社の完全子会社化

2007/7/28 米倉社長コメント

------

住友化学 3年で3700億円投資 液晶部材や医薬に重点 城戸教授コメント

1989年から研究開発を続けてきた薄型テレビなどの表示装置として期待される有機EL(エレクトロ・ルミネッセンス)を近く事業化する。08年に携帯電話向け、09年に大型テレビ向けを事業化する計画。日刊工業 2007/11/28

住友化学の米倉弘昌社長は27日、都内で開いた会見で、2010年度をめどに大型テレビ向けの有機エレクトロ・ルミネッセンス(EL)材料を製品化するとの見通しを明らかにした。さらに「我々の手がける高分子の有機EL材料は低分子型の性能に到達し、それを上回る状況。この半年で寿命も4―5倍に伸びた」と語り、開発が順調に進んでいることを強調した。

一方、三井化学は08年にも大阪府にある製造子会社に数億円を投じて有機ELに使う発光材料を増産する。

生産するのはソニーが採用した低分子系の材料。三井化学は有機ELディスプレーの開発でソニーと提携する出光興産と同材料事業で連携体制を敷いており、出光も静岡県に15億円を投じて発光材料などの専用工場を来週から稼動させる。

有機ELパネルに使う有機材料の特徴

| 高分子系 | 低分子系 | |

| パネルの製法 | 簡素(インクジェットによる塗布) | 複雑(真空内での蒸着) |

| 素子構造 | 簡素 | 複雑 |

| 開発段階 | 色や寿命など発展途上 | すでに実用レベルに |

| パネルの大型化 | 対応可能 | 今後の課題 |

| 主な材料メーカー | 住友化学、昭和電工など | 出光興産、米イーストマン・コダック、 新日鉄化学、東洋インキなど |

テレビ用普及見据える デジタル素材優位維持狙う

新日鐵化学と米国UDC社との連携により有機EL・赤色燐光デバイスでの大幅な高性能化を実現

新日鐵化学株式会社(以下、新日鐵化学)と米国・

Universal Display Corporation (以下、UDC)は、次世代のフラットパネルディスプレイとして有望視されている、有機ELディスプレイにおいて、両社の材料の組み合わせで、駆動寿命や輝度効率など、従来を大幅に上回る赤色燐光素子の高性能化を実現しました。

| 新日鉄化学は複素環式芳香族化合物誘導体などの技術を生かして低分子系有機EL材料に進出。リン光発光の基本技術「PHOLED」を有するUDCと提携して協力体制を構築している。すでに赤色材料は携帯電話のサブディスプレー用に採用実績があり、緑色材料でも寿命などの性能向上を果たしている。 |

日本経済新聞 2007/5/30ー

有機EL離陸

「極薄」次世代テレビに期待 画質は鮮明

耐久性に課題

液晶、プラズマに続く薄型パネルとして有機EL(エレクトロ・ルミネツセンス)に脚光が当たり始めた。照明への応用も可能で、材料や製造装置を含めた新たな産業としての将来を期待する声もある。離陸しつつある有機ELの実力を検証する。

キャノンが開発中のSED(表面電界ディスプレー)は大型化しやすく、高画質という利点を持つが、コスト高に苦しんでいる。実用化が遅れれば、有機ELを次世代テレビの本命とみる企業が増える。

最大の課題は寿命だ。ある電機メーカーの研究者は「ロウソクのように、使うほど劣化していく」と評する。テレビに求められる使用時問は6万時間といわれるが、現状は2万ー3万時間が限度との指摘もある。

「15年に中小型パネルの15%が有機ELにシフトする」(藤田勝治TMD社長)という予測の当否は耐久性の向上にかかる。

▼有機と無機

炭素を成分とする化合物を有機化合物と呼ぶ。有機ELは有機化合物を含んだ樹脂状の蛍光物質を透明な基板ではさみ、電圧をかけて光らせる。発光材料に炭素を含まない無機ELの開発も進んでいるが、カラー表示が難しいなどの課題がある。

薄型テレビの特徴

|

||||||||||||||||||||

| 注)有機ELの厚さはソニーの27型の場合。 液晶とプラズマは32~46型の場合。 液晶の寿命はバックライトの寿命 |

||||||||||||||||||||

2007年度NEDO委託事業

「有機発光機構を用いた高効率照明技術の開発」の受託について

松下電工株式会社(本社:大阪府門真市、社長:畑中 浩一)、出光興産株式会社(本社:東京都千代田区、社長:天坊 昭彦)、タツモ株式会社(本社:岡山県井原市、社長:鳥越 俊男)の3社は、独立行政法人新エネルギー・産業技術総合開発機構(NEDO)が公募した2007年度委託事業「有機発光機構を用いた高効率照明技術の開発」を受託しました。

本委託事業では、白熱電球や蛍光灯など既存光源の代替となりうる高演色性※型の高効率有機EL発光デバイスを開発することで、家庭におけるエネルギー消費の削減をめざします。実施期間は、2007年9月から2010年3月までの約2年半です。

有機EL発光デバイスとは、有機発光材料の薄膜を発光層に使用した発光ダイオード(LED:Light

Emitting Diode)の一種です。直流低電圧で高輝度が得られ、有機材料から構成され水銀を含まないこと、面状に発光するため光利用効率が高く、理論上は蛍光灯を上回る発光効率を実現することができること、蛍光灯よりも長寿命となりうること、などの特徴から、環境に優しい次世代新光源としての研究開発が進められています。

現在、一般家庭では高演色性蛍光管を用いた照明が広く普及していますが、照明用途に用いられるエネルギーは、全エネルギーの約16%と高い割合を占めているため、照明光源の高効率化は大きな省エネルギー効果をもたらすことが期待できます。将来的には、デザイン性にすぐれた家庭用照明器具をはじめ、オフィスの天井照明や自動車・航空機の室内照明への利用が期待できます。

本事業では、現行の蛍光灯光源を上回るRa:90以上の高い演色性と長寿命の高効率有機EL照明を実現するため、「純青色有機EL材料」、「高性能有機EL材料」を開発するとともに、これを用いた「高性能デバイス構造」を開発します。また、高効率有機EL発光デバイスを低コストで製造可能とし、製造時の環境負荷の低減をめざした「省資源型製造技術」などを開発します。

※演色性:ランプなどが物体を照らした時に、その色の見え方を決定する光の性質

演色性が高い光源を用いると、物体は自然な色に見える

松下電工は高性能デバイス技術および蒸着・封止プロセス技術、出光興産は有機EL材料、タツモは塗布プロセス技術の開発をそれぞれ受け持つ。照明器具、材料、装置メーカーが一体となって「有機EL照明」の実用化を加速する。

山形大学大学院理工学研究科・城戸淳二教授、東京大学大学院工学系研究科・山口由岐夫教授、青山学院大学理工学部・重里有三教授の3氏が研究を支援する。

日本経済新聞 2007/12/19 発表

松下電器 姫路の液晶パネル新工場発表

有機EL・液晶パネル 松下・キャノン・日立が連合 共同会社で生産 3000億円で液晶新工場

松下電器産業、キャノン・日立製作所はテレビなどに使う薄型パネルで包括提携する方向で最終調整に入った。まず日立のパネル子会社に松下とキャノンが出資し、次世代パネルの有機EL(エレクトロ.ルミネッセンス)を共同で事業化。さらに松下が日立の液晶パネル製造子会社を傘下に収め、3千億円規模を投じ工場を新設する。日本のパネルメーカーは同連合、シャープ、ソニーの3陣営にほぼ集約され、韓国や台湾勢を含めた世界的再編の引き金になりそうだ。

松下、液晶にも本格参入 キャノン、有機EL事業化

日立・東芝は製造縮小

国内、3グループに集約

日本の電機業界再編は巨額の投資競争が続くパネル事業を軸に進み始めた。プラズマで世界首位の松下は将来、液晶パネルの新工場を建設する方針で、シャープやソニーと真正面から激突する構図となる。

|

|

| 日立ディスプレイズ 現状 日立100% 2008/3月末(予定) 日立製作所 50.2%、キヤノン24.9%、松下電器産業 24.9% 将来 キャノン過半数 IPSアルファテクノロジ |

|

日本経済新聞 2007/12/21

東芝、シャープと提携 液晶パネル、堺新工場から調達

松下・日立連合を離脱

東芝とシャープはテレビ用の液晶パネルで提携する。シャープが堺市に建設中の新工場から、東芝がパネルを調達してテレビに組み込む。東芝は松下電器産業、日立製作所の2社とパネル生産で提携しているが、これを解消して新たにシャープと組む。競争が激化するパネル市場は「東芝/シャープ/パイオニア」「松下/日立/キャノン」「ソニー/韓国サムスン電子」の3グループが競う構図に一気に塗り替わり、電機再編が一段と加速する。

東芝、東芝松下ディスプレイを完全子会社化 共同出資を解消

東芝はパナソニックとの共同出資会社で、中小型液晶パネル世界2位の東芝松下ディスプレイテクノロジー(TMD)を完全子会社化する方 針を固めた。東芝は経営権を完全に握り、生産体制の見直しや次世代パネルの開発を加速。パナソニックは中小型液晶事業を縮小、薄型テレビなどに使う大型に 経営資源を振り向ける。世界的な需要減や韓国、台湾勢との競争激化を背景に、大型で始まった液晶パネル再編が中小型にも波及する契機になりそうだ。

東芝とパナソニックは近く共同出資契約を解消し、TMD株式の6割を保有する東芝がパナソニック出資分の4割をすべて買い取る。取得額は数十億円とみられる。これに伴い松下の名前を外して新社名に変更する。

日本経済新聞 2008/2/16

松下電器 姫路の液晶パネル新工場発表 10年稼働 年産1500万台

松下電器産業は15日、兵庫県姫路市に液晶パネル新工場を建設すると正式発表した。投資額は約3千億円。2010年1月に稼働し、13年のフル稼働時の生産能力は32型換算で年1500万台を予定。プラズマに続き液晶でも部材から一貫生産する垂直統合モデルを構築する。

新工場の建設地は出光興産の兵庫製油所跡地で、敷地面積は48万平万メートル。ガラス基板には第八世代(2.2m×2.5m)を採用する。シャープは09年稼働の新工場でより大きな第十世代を使うが、松下は30型台の中型パネルでは第八世代の方が生産効率が高まるど判断。「37型以上はプラズマ、それより小さいタイプは液晶」(森田研常務役員)とすみ分け、それぞれでコスト競争力を高める。

新工場は日立製作所、東芝との液晶パネル合弁会社

IPSアルファテクノロジ(千葉県茂原市)が運営する。松下は3月末までに、日立子会社の日立ディスプレイズ(日立DP)の株式24.9%を取得。さらに2年以内をメドに、日立DPが保有するIPS株を含む大型液晶パネル関違事業を660億円で取得し、松下がIPSの経営権を握る。その際に日立は10%を上限にIPS株の保有を検討する。

液晶ディスプレイ事業における日立、キヤノン、松下の基本合意について

株式会社日立製作所(以下、日立)、キヤノン株式会社(以下、キヤノン)、松下電器産業株式会社(以下、松下)は、本日、液晶ディスプレイの事業、技術のさらなる強化、発展を目的に、包括的な提携を行うことで基本合意しました。

また、今回、日立の100%子会社として中小型液晶パネル事業を行っている株式会社日立ディスプレイズ(取締役社長:井本義之/以下、日立ディスプレイズ)について、日立からの株式譲渡により、キヤノンと松下がそれぞれ株式の24.9%を、規制当局からの許認可の取得を条件に、2008年3月31日までに取得することを3社間で基本的に合意しました。これにより、日立の日立ディスプレイズへの出資比率は50.2%となります。今後は、3社で詳細の協議を進めてまいります。

さらに、次の段階として、3社は、今後、日立ディスプレイズについては、中小型液晶パネルユーザーとして多くのノウハウを持つキヤノンが過半数の株式を、IPSアルファについては、テレビ分野で世界トップクラスの松下が過半数の株式を、それぞれ取得することも含めた資本構成の変更を予定しています。

■IPS技術について

IPS技術は、日立が1995年に発表し、1996年に実用化した横電界(In-Plane-Switching)方式のTFT液晶技術です。液晶分子が横電界によって、TFT基板に平行な面で回転するため、視野角や色再現性、中間調での応答速度などに優れた性能をもちます。IPS技術の内容は、次のホームページをご参照ください。

http://www.hitachi-displays.com/

■日立ディスプレイズの概要

1.会社名:株式会社日立ディスプレイズ

2.代表者:取締役社 長井本義之(いもとよしゆき)

3.設立:2002年10月1日

4.資本金:352億7,450万円

5.出資比率:[現在]日立製作所100%

[2008年3月末(予定)]日立製作所50.2%、キヤノン24.9%、松下電器産業24.9%

6.所在地:東京都千代田区神田練塀町3番地

7.事業内容:中小型液晶パネル及び関連製品の設計、製造、販売、保守・サービス等

■IPSアルファテクノロジの概要

1.会社名:株式会社IPS アルファテクノロジ

2.代表者:取締役社長 米内史明(よないふみあき)

3.設立:2005年1月1日

4.資本金(資本準備金含み):1,000億円

5.出資比率:日立ディスプレイズ50%、松下電器産業30%、東芝15%、

DBJ新産業創造投資事業組合2%、キヤノン2%、その他1%

6.所在地:千葉県茂原市早野3732 番地

7.事業内容:IPS液晶パネルの設計、製造、販売、保守・サービス等

米国デュポン社と大日本スクリーン、新たな有機EL製造技術を共同開発

~有機ELの製造コストを削減し、薄型パネル市場のさらなる成長を目指す~

これまで両社は、過去3年以上にわたり、可溶性低分子の発光材料を効率良く塗布する技術の共同開発を進めてきました。大日本スクリーンが開発した、有機EL材料を超高速で高精度に塗布できる独自技術「ノズルプリンティング法」に、デュポンが既に実現している、独自の可溶性低分子有機EL素材および卓越したプロセス技術を組み合わせ、今までにない画期的な製造技術を確立。間もなく、ノズルプリンター装置の生産モデル1号機が完成します。

今回の提携により、デュポンと大日本スクリーンは、大型有機ELディスプレーの量産化に向けた製造ラインの開発を促進し完成させるとともに、有機ELディスプレーの製造コストを大幅に削減し、液晶ディスプレーに対する価格競争力の強化技術を確立し、提案していきます。

これは3年前にすでにアメリカのディスプレイ学会で発表された技術

これまでは塗布成膜ではインクジェットが主に使われてきたけど、この方法はインクジェットより吐出安定性がすぐれているというのがメリットのようだ。

世界初の有機EL発光材料塗り分け技術の独自開発に成功

~次世代ディスプレーの大サイズ化を実現~

大日本スクリーン製造株式会社(本社:京都市上京区)のFPD機器カンパニー(社長:矢追

善也)は、このほど有機ELディスプレー※1製造の重要プロセスを担う材料塗り分け技術「ノズルプリンティング法」の開発に、世界で初めて※2成功しました。

このような業界の動向にいち早く対応するため、当社は液晶・半導体製造装置で培った塗布技術を活用し、微小ノズルから溶液を吐出して均一な薄膜を形成する「ノズルプリンティング法」を開発しました。ノズルプリンティング法は、各種発光体や発光のために必要な薄膜を、微小の線幅に高精度に塗布することが可能。また、大気圧の下で材料を塗布するため、従来の真空蒸着プロセスでは不可欠だった減圧環境が不要となることに加え、デバイスの位置合わせも容易なことから、これまで困難とされていた10インチ以上の大サイズ画面の製造を可能にします。さらに、従来の真空蒸着法と比べて材料使用効率が5倍以上となり、近年注目を集めていたインクジェット法と比べても高い吐出安定性を実現できるため、生産コストも大幅に削減できます。

2008/5/19 日本経済新聞

有機EL寿命 蛍光灯の30倍 山形大 ディスプレーも2倍に

山形大学の城戸淳二教授の研究グループは、有機EL(エレクトロルミネッセンス)素子の寿命を大幅に延ばす技術を開発した。

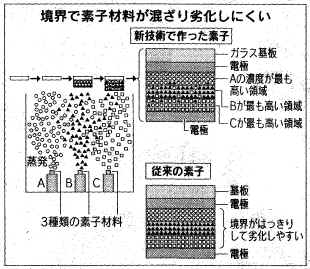

有機EL素子は一般に、発光分子や電子輸送材など3種類の材料を基板の表面に層状に重ねて作る。研究グループは材料を蒸発させて基板にくっつける「蒸着」と呼ばれる製造技術を改良。3種類の材料を同時に蒸発させ、その中を基板が移動する。各材料の濃度が微妙に異なる膜が基板表面にできる。

従来は3種類の材料を別々に重ねて作るので、使用中に材料の境界に負担がかかり、素子が劣化しやすかった。新技術で2mm角の赤色の有機EL素子を試作、強い光を出させる過酷な条件で寿命を調べたところ、約3万時間だった。通常の使用環境に換算すると30万時間(34年)に相当するという。

2008/5/19 出光興産/ソニー

有機EL

青色素子で世界最高レベルの発光効率を達成

出光興産株式会社(以下、出光)とソニー株式会社(同、ソニー)は、次世代テレビとして注目される有機EL(エレクトロルミネッセンス)ディスプレイ用材料の共同開発の成果として、NTSC

標準を超える深い青色色度をもつ有機EL素子において世界最高レベルの発光効率を達成しました。出光の材料技術とソニーのデバイス技術の融合により、25%が限界と言われている蛍光型発光材料を用いて、素子の内部発光効率(内部量子収率※1)を28.5%まで高めることに成功しました。これにより、有機ELディスプレイの低消費電力化を実現することが可能です。

性能概要

方式 蛍光型青色有機EL

内部量子収率※1 28.5%

輝度半減時間※2 3万時間以上

(初期輝度200cd/m2、環境温度50℃でのテスト素子による連続点灯試験の結果)

電流輝度効率※3 3.9cd/A

色度 ( 0.137,0.065) (CIE1931

色度座標)

※1 内部量子収率:

注入電子数に対する発生光子数の比率

※2 輝度半減時間:

明るさが半分になるまでの連続点灯時間

※3 電流輝度効率:

単位電流当たりの明るさ(cd/A:カンデラ・パー・アンペア)

日本経済新聞 2008/7/29

有機ELテレビ 松下、40型級を商品化

11年にも

姫路工場で量産 ソニー・韓国勢に先手

松下電器産業は大画面の有機EL(エレクトロ・ルミネッセンス)テレビを商品化する。2009年春に数百億円を投じて試作ラインを設け、量産技術を確立して11年にも40型級の製品を発売する。

松下は大画面化に適した高分子タイプの有機ELの基本特許を保有している米ケンブリッジ・ディスプレー・テクノロジー社と06年にライセンス契約を締結。京都市の半導体研究所で開発を進めてきた。実用化に向け、同研究所を有機EL専門拠点に転換し、20型以上のパネルの試作ラインを設け来春稼働させる。開発要員も200人規模に倍増する計画で、自社技術者を活用するほか、有機材料などに精通した技術者を中途採用する。

材料メーカーとも連携しながら、課題である長寿命化や大画面化に向けた技術を確立。兵庫県姫路市で10年の稼働を目指して建設中の液晶パネル工場内に、40型まで対応できる有機ELパネルの量産設備を新設。11年にも稼働、テレビに搭載して発売する。量産設備の投資額は1千億円単位になる見通し。開発状況や需要動向次第で発売前倒しも検討する。

韓国サムスン、有機ELで新会社 日本勢に対抗

韓国サムスングループは25日、次世代ディスプレーの主役と有望視される有機EL(エレクトロ・ルミネッセンス)事業を一元的に手掛ける新会社を9月に設立すると発表した。サムスンは有機ELの量産で先行しているが、日本勢が猛烈に追い上げている。グループの経営資源を1社に集中し、日本勢に対抗する。

サムスンSDIが手掛ける中小型有機EL事業を分社化し、9月に「サムスンモバイルディスプレー」(仮称)を設立する。資本金は1000億ウォン(約106億円)。サムスン電子は新会社に50%を出資し、自社の有機EL事業を移管する。

サムスングループの有機EL事業は現在、サムスンSDIが携帯電話など用の中小型を、サムスン電子がテレビ向けなど大型を中心にそれぞれ開発してきた。ただ役割分担は明確ではなく、事業の重複による非効率性や経営資源の分散が指摘されていた。

2007/12/27

サムスンSDI、31型有機ELパネル開発

韓国ディスプレー大手のサムスンSDIは27日、薄型テレビに使う31型の有機EL(エレクトロ・ルミネッセンス)パネルを開発したと発表した。量産化の時期などは未定だが、開発したパネルは薄さ4.3ミリメートルと「(同サイズの)液晶パネルの10分の1」(同社)で、消費電力も32型液晶パネルの半分程度で済むという。

次世代薄型テレビ 有機EL

パナソニック・住友化学 量産

40型の消費電力 プラズマの1/10に

パナソニックと住友化学は薄型テレビ用の次世代パネルで本命とされる有機EL(エレクトロ・ルミネッセンス)事業で提携する。 2010年度メドに世界初となる40型以上の大型パネルを共同開発・生産し、15年までに同サイズで消費電力を現在のプラズマテレピの10分の1程度に低減することを目指す。在来の薄型テレビの価格下落が続く中、画面の薄さや明るさ、低消費電力といった強みを持つ有機ELでテレビ事業の収益回復を狙う。

住友化学の英子会社は低コストでパネルを大型化できる「高分子型有機EL」と呼ぷ独自技術を持つ。パナソニックは住友化学と研究から生産まで広範囲に手を組むことで、開発費負担の軽減と早期の実用化をめざす。

両社が共同出資会社を設け、パナソニックの10年夏稼働の液晶パネル新工場(兵庫県姫路市)に専用ラインを設けることを検討している。

住友化学は07年に高分子有機EL技術開発で先行した英ケンブリッジ・ディスプレイ・テクノロジー(CDT)を買収。同社の技術を生かして有機EL素材の量産技術を研究している。

| 現時点における薄型テレビ用パネルの特徴 | ||||||||||||||||||||||||||||

|

城戸淳二教授のブログ http://junjikido.cocolog-nifty.com/blog/2009/05/el-8229.html

東大など、3原色で光る有機EL素子開発-製造コスト半減

東京大学の中村栄一教授、辻勇人准教授、科学技術振興機構の佐藤佳晴研究員らは、製造コストを現在より約半減できる有機ELディスプレー向け新材料を開発した。有機半導体材料の薄膜に発光色素などを添加、赤・緑・青の3原色で光る有機EL素子を作製した。簡易な材料構造で、量産が見込める。照明機

器のほか、有機薄膜太陽電池へも応用も可能という。

国際学術誌「アドバンスト・マテリアルズ」電子版に25日発表した。

現在主流の有機EL素子は5、6種類の有機多層薄膜で構成するヘテロ接合。一方、開発した素子は単一材料の単純な構造を持つホモ接合で、従来比同等以上の効率を持たせることに成功した。ホモ接合構造は、厚さ約100ナノ―150ナノメートル(ナノは10億分の1)。

東大、非晶質物質として高レベルな両極性電荷移動度を示す有機半導体材料を開発

■発表概要

非晶質物質として世界最高レベルの両極性電荷移動度を示す有機半導体材料を開発した.この物質の薄膜にドーピングを施すことで,「ホモ接合」とよばれる新

しい形式の有機EL素子を作製し,青・緑・赤の三原色発光に成功した.現在主流の有機EL素子は,異なる種類の有機多層薄膜から成る「ヘテロ接合」とよば

れる形式であるのに対して,今回のホモ接合有機EL素子は,はるかに単純な構造をもつにもかかわらず,ヘテロ接合型と同等もしくはそれ以上の効率を実現し

た.今回,ホモ接合で三原色発光が達成されたことで,将来的には低コストで作製可能な低消費電力有機ELディスプレイや照明機器の実現が期待される.ま

た,同様の原理は有機薄膜太陽電池など他の有機エレクトロニクスデバイスの実用化にも応用可能であると期待される.

■発表内容

東京大学大学院理学系研究科化学専攻および科学技術振興機構 戦略的創造研究推進事業 総括実施型研究(ERATO)中村活性炭素クラスタープロジェクト

の研究総括である中村栄一教授と東京大学の辻勇人准教授,中村活性炭素クラスタープロジェクトのグループリーダーである佐藤佳晴研究員らの研究グループ

は,2007年に亜鉛を用いた分子内環化を鍵反応として,酸素原子を含む縮環π電子共役系化合物である「ベンゾジフラン」を母核とする多様な誘導体の新し

い合成法を開発するとともに,ベンゾジフラン誘導体の非晶質薄膜が高い正孔(正電荷)移動度を持つ新規p型半導体材料となることを発見・報告した(図1

左).今回,ベンゾジフランに「カルバゾール」という含窒素縮環π電子共役系原子団を結合させることで,非晶質材料としては世界最高レベルの電荷移動度を

示す両極性材料(略称:CZBDF,図1右)を開発し,この材料を用いて「ホモ接合」と呼ばれる簡単な構造を持つ有機EL素子を作製し,蛍光・リン光の両

方を用いたEL(エレクトロルミネッセンス)発光ならびに青・緑・赤の三原色EL発光に成功した.

CZBDFの非晶質薄膜を用いて,飛行時間法

による正孔および電子(負電荷)移動度を評価したところ,それぞれ3.7 x 10-3 cm2/Vs,4.4 x 10-3 cm2/Vs(電界強度

2.5 x 105 V/cmにおける値)と,高い移動度で両電荷をバランス良く輸送する特性を示すことを見出した.この新規両極性材料CZBDFを用い

て,図3に示すようなホモ接合型有機EL素子を真空蒸着法により作成した.すなわち,ガラス基板上のインジウムスズ酸化物(ITO)透明電極を陽極とし,

その上に順次,厚さ150~200ナノメートルの有機薄膜,アルミニウム金属(陰極)を真空蒸着により形成した.この有機薄膜は,CZBDFを単一のマト

リックス(ホスト)として,陽極から30ナノメートルの範囲は無機酸化剤(五酸化バナジウム)との共蒸着によるp型ドーピング,陰極から20ナノメートル

の範囲は還元剤(金属セシウム)との共蒸着によるn型ドーピングが施されている.これにより,電極からCZBDFへの電荷注入ならびに電荷輸送を容易にし

ている.また,酸化剤・還元剤がドープされていない中間層(厚さ50~100 nm)には,青色・緑色蛍光色素,または赤色リン光色素を各々ドープするこ

とで,三原色発光を実現した(図4).特に緑色蛍光素子は6万カンデラ/m2という高輝度において外部量子効率4.2%と,蛍光有機EL素子効率の理論限

界(5%)に迫る効率を示した。

このような今回の成果は,新材料CZBDFがもつ以下の性質に依るものであると考えられる.すなわち,(1)高

バランスかつ高移動度を持つ両極性であること,(2)HOMO/LUMOエネルギー差が十分大きい(3電子ボルト程度)ワイドギャップ材料であること,

(3)発光色素に効果的に電荷を閉じこめることが可能なこと,である.現在主流の有機EL素子は,5~6種類の異なる材料の有機薄膜を積層したヘテロ接合

構造を持つのに対し,今回のような単純なホモ接合型有機EL素子により三原色発光ならびに高効率発光が実現できたことから,今後さらなる新しい材料の開発

や素子構造の最適化検討により,低コスト・高効率有機ELディスプレイや照明の開発につながると期待される.また,有機発光ダイオードと同様の多層構造を

もつ有機薄膜太陽電池等への展開も期待され,有機半導体デバイスの構造のパラダイムシフトが加速するものと予想される。

■研究者の氏名・所属:

中村 栄一:東京大学大学院理学系研究科 化学専攻 教授

科学技術振興機構ERATO中村活性炭素クラスタープロジェクト研究総括

辻 勇人:東京大学大学院理学系研究科 化学専攻 准教授

佐藤 佳晴:科学技術振興機構ERATO中村活性炭素クラスタープロジェクトグループリーダー

三津井親彦:東京大学大学院理学系研究科(博士課程学生)

■論文情報

Advanced Materials誌オンライン版で公開,その後印刷体で公開される。

公開日は、5月25日(月)16:00(印刷体は、5月下旬予定)

Hayato Tsuji, Chikahiko Mitsui, Yoshiharu Sato, Eiichi Nakamura

"Bis(carbazolyl)benzodifuran: a High-mobility Ambipolar Material for

Homojunction Organic Light-emitting Diode Devices(ビス(カルバゾリル)ベンゾジフラン:ホモ接合

有機発光ダイオードのための高移動度両極性材料)

http://dx.doi.org/10.1002/adma.200900634(予定)

■用語解説

p型半導体/n型半導体:電荷を輸送する際に,正孔を使う半導体をp型半導体,電子を使うものをn型半導体という.

両極性:正孔,電子の両方の電荷を流す性質のこと.有機半導体に特徴的な性質ではあるが,pまたはn単機能型材料に比べると,はるかに例は少ない.

ホ

モ接合:単一物質のマトリックス中に外部から他の物質を添加(ドーピング)することで電荷注入・輸送あるいは発光といった機能を持った層の構造を作る方

法,またはそのような構造.シリコンなどの無機半導体ではホモ接合が通常であるが,有機半導体デバイスでは研究例がまだ少ない.OLEDでは2006年に

城戸淳二教授ら(山形大学)によって特許が1例報告されている.

ヘテロ接合:複数の異なる物質を重ねることで層構造を作り上げる方式,ま

たはそのような構造.1986-7年にC. W. Tang(当時,イーストマン・コダック;現,米国ロチェスター大学)らが二層構造を持つ有機薄膜太陽

電池,有機ELデバイスを発表して以来,有機半導体デバイスではヘテロ接合が現在の主流となっている.

添付資料 http://release.nikkei.co.jp/attach_file/0220942_01.pdf

出光とLG Display 有機EL事業における戦略的提携関係構築について

~有機EL技術の相互協力、有機EL関連特許のクロスライセンスに合意~

出光興産(以下、出光)とLG

Display Co.,Ltd.(以下、LGD)は6月24日、次世代ディスプレイとして注目される有機EL(エレクトロルミネッセンス)分野において、高性能ディスプレイ開発のための技術的な相互協力及びクロスライセンスを含む戦略的提携関係を構築することに合意しました。

今回の戦略提携において、出光はLGDに対し、高性能有機EL材料の提供及びデバイス構成などの提案を行います。これにより、ディスプレイ業界のリーディングカンパニーであるLGDを顧客として確保できるようになります。LGDは出光との今回の提携により、有機ELの研究、製品開発及び生産を強化させ、新しい成長分野として注目される有機EL事業を加速することができるようになります。

また、両社が保有する有機EL関連特許のクロスライセンスについても合意し、両社が保有する有機EL関連特許を自由に利用できるようになります。

今回の戦略提携を通じて、両社は有機EL分野におけるシナジー効果を相互に享受し、業界でリーダーシップを発揮するための基盤を構築していきます。

パナソニック電工株式会社と出光興産株式会社による照明用有機ELパネル事業合弁会社設立のお知らせ

パナソニック電工株式会社(本社:大阪府門真市

社長:長榮周作 以下

パナソニック電工)と出光興産株式会社(本社:東京都千代田区

社長:中野和久 以下 出光興産)は、照明用有機ELパネルの開発・製造・販売を目的とした合弁会社を設立することを本日決定しましたので、お知らせします。

■合弁会社の設立について

パナソニック電工および出光興産は、照明用有機ELパネルの合弁会社(以下

新会社)を2011年4月中旬に設立する予定です。新会社では、両社がこれまで培ってきた設計・製造技術および有機EL材料開発力をあわせることで照明用有機ELパネルを開発・製造します。さらに、高効率で輝度や演色性の優れた高品質の照明用有機ELパネルを製品として早期に市場投入し、国内外の照明モジュールメーカーおよび照明器具メーカーに対して、グローバルに販売します。新会社は、有機EL照明の市場開拓と、同市場における確固たる地位確立に取り組んでいきます。

■新会社の概要

名 称 パナソニック出光OLED照明株式会社

(英文名称 Panasonic Idemitsu OLED Lighting

Co.,Ltd.)

所在地 大阪府門真市大字門真1048番地

代表者 代表取締役 社長 鎌田策雄

事業概要 照明用有機ELパネルの製造および販売

資本金等 資本金 1,500百万円、資本準備金 1,500百万円

出資比率 パナソニック電工株式会社 51%

出光興産株式会社 49%

設立年月日 2011年4月中旬(予定)

決算期 3月31日

従業員数 10名(設立時予定)

*OLED: Organic Light-Emitting Diode の略

■合弁会社設立の背景と狙い

一般家庭や商業施設で消費される電力エネルギーのうち、照明は、エアコンや冷蔵庫とともに電力使用量が多く、現在普及している白熱電球や蛍光灯を、エネルギー効率の高いLEDや有機ELを用いた次世代照明に置き換えることにより、省エネルギー化が図れるものと期待されています。

パナソニックグループは、照明のグローバルメーカーとして、パナソニック株式会社(本社:大阪府門真市

社長:大坪文雄 以下 パナソニック)およびパナソニック電工において、光源(ランプ)から照明用デバイス、照明器具までを自社グループ内で生産し、国内外で販売しています。

パナソニック電工では、住宅向けのほか、商業施設や屋外施設などあらゆる市場に照明器具を提供するとともに、安定器などの照明用デバイス事業にも取り組んでおり、有機EL照明については、LED照明に続く次世代の照明用光源として、1990年代後半から技術開発に取り組んでいます。

出光興産は、1985年に有機EL用発光材料の開発をスタートしました。有機EL関連市場の拡大を見据え、現在では、ディスプレイおよび照明用途向けに開発から製造・販売を一貫して行える体制を構築しています。このような体制の下、顧客ニーズに対応しながら、優れた性能を持つ有機EL材料を国内外に提供しています。

有機EL照明パネル事業に関しては、自社の技術開発力を生かせる事業領域と位置づけ、進出の検討を続けてきました。

パナソニック電工および出光興産は、2007年から独立行政法人新エネルギー・産業技術総合開発機構(NEDO)が公募する委託・助成事業に共同で参画し、照明用有機ELパネルの技術・商品開発において強いパートナーシップ関係を構築してきました。両社で共同開発した有機EL照明パネルは、輝度や効率といった照明品質の総合力において優れた性能を有しており、実用化に向けた最終段階に差掛かっています。

今回の有機ELパネル事業の本格展開により、パナソニック電工は、パナソニックグループの創業100周年ビジョンである「エレクトロニクスNo.1の『環境革新企業』」の実現に向けて

さらなる取り組みを加速します。また、出光興産は第3次連結中期経営計画における高機能材事業の基本戦略である「環境配慮型商品の開発強化」と「グローバル展開による事業

拡大」を本事業の展開を通じて図っていきます。

≪ご参考≫

■有機EL照明について

有機ELは、有機材料を発光層に使用した発光デバイスで、直流低電圧で高輝度が得られることや、面状発光により光利用効率が高いことから、理論上は蛍光灯を上回る発光効率や寿命を実現することが可能です。また、水銀などの環境汚染物質を使用しないなどの特長から、省エネで環境負荷が少ない次世代光源として、世界的に研究開発が進められています。

現在、普及が加速しているLED照明が、無機材料による半導体素子を発光体とする点光源として、主に白熱電球の代替用途に適しているのに対して、有機EL照明は柔らかな拡散光を発する面光源として、蛍光灯に代わる光源として期待されています。さらに、有機EL照明は基板にプラスチックなどを使用することで、発光面を柔軟に曲げることが可能であり、将来的にはデザイン性に優れた店舗照明用途や自動車・航空機などの室内照明用途での利用拡大も見込まれます。

■照明用有機ELパネルについて

「パネル」とは、ガラスなどの基板に有機EL発光層と対向電極を形成して封止した発光部を指します。「パネル」に制御・保護回路や給電部材、フレームを取り付けたものを「モジュール」と称しています。

また、「モジュール」を、筐体や建材に組み込んだものを「(照明)器具」と称しています。

韓国勢が生産すみ分け 液晶パネル中国へ、有機ELは国内に

韓国のサムスン電子とLGディスプレーは価格低迷が続くテレビ用液晶パネルの生産地を中国に移転する動きを加速させる。サムスンは建設中の現地工場を従来計画より先端の設備に切り替え、LGは今後の投資を中国に集中。韓国では有機EL(エレクトロ・ルミネッセンス)など付加価値の高いパネルの比率を引き上げて生産地のすみ分けを進める。

液晶パネルはガラス基板上に回路を形成し、テレビなどに使うサイズに切り出して出荷する。韓国や日台メーカーは本国・地域で主要工程を担い、世界各地の完成品工場に輸出する。

サムスンは江蘇省蘇州で「第7.5世代」と呼ぶ1950ミリ×2250ミリのガラス基板を使う工場を昨年5月に着工した。30億ドル(約2400億円)を投じ、月産10万枚(ガラス基板ベース)の設備を設置するとしていた。

これを2200ミリ×2500ミリの「第8.5世代」の設備に切り替えることを決めた。

ガラス基板が大きくなると投資額は増えるが、ガラス1枚から多くの枚数を切り出したり、パネル1枚あたりのサイズを大きくしやすくなったりする。サムスンは中国のテレビ市場が30型台よりも40型台が主力になると判断し、購入する設備を変更する。

LGディスプレーは今月22日に広東省広州で8.5世代工場に着工した。2014年下半期に稼働し、運営会社に10%出資する創維集団(スカイワース)など現地のテレビメーカーに「地産地消」で低コスト供給する計画だ。

韓相範(ハン・サンボム)最高経営責任者(CEO)は着工式で「競争優位を確保するための生産体制だ」と強調。今後、韓国ではテレビ用液晶パネルへの投資を中止し、中国に集中させる。

台湾メーカーも中国進出を急ぐ。友達光電(AUO)は現地企業の昆山龍飛光電に出資し、同社が蘇州に建設する8.5世代工場の運営を主導する計画で13年以降の稼働を目指す。

韓台勢が中国シフトを進めるのは世界のテレビ需要が伸び悩み、基幹部品である大型液晶パネルの市況回復が見込みにくいため。多くは1~3月期まで四半期ごとの赤字が続いており、生産コストを抑えて利益体質を取り戻す。LGディスプレーは本国工場では有機ELパネルなど高付加価値品への投資を続ける。

中国では京東方科技集団(BOE)やTCL集団が昨年、8.5世代の液晶パネル工場を稼働。中国政府が4月に32型以上のパネルの関税を3%から5%に引き上げたことも、サムスンやLGの中国シフトを促した。

テレビ用パネルと直接の関係はないがシャープも鴻海(ホンハイ)精密工業グループが中国・成都で計画している中小型液晶パネルの工場に、先端技術を供与する方向で最終調整している。パネル事業が長期的に中国へと移っていく傾向を映している。

ただ、欧州債務危機の影響で足元の液晶パネルの需給は世界的に緩んでいる。このためサムスンは13年初めを目指す新工場の稼働時期を遅らせる可能性が強まっている。

LGディスプレーも従来計画に比べ2年以上、ずれ込んだ。13年以降に稼働する友達光電は「市況が悪ければ延期するかもしれない」としている。

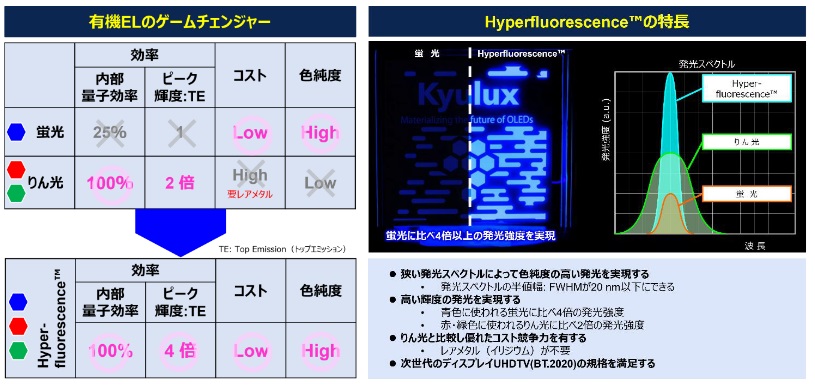

2024 年 11 月 20 日 日本曹達 / Kyulux

有機EL発光材料の量産体制構築に向け資本業務提携契約を締結

日本曹達)と㈱ Kyuluxは、次世代有機 EL 発光材料である熱活性化遅延蛍光材料(「TADF」)に関する量産体制構築に向け資本業務提携契約を締結しました。

今後、日本曹達は Kyulux に資本参加するとともに、量産体制確立に向けたプロセス開発ならびに設備投資を行い、Kyulux

は日本曹達の量産体制構築を技術面から支援することで、世界初となるTADF の量産と安定した供給体制を実現してまいります。

提携の背景

Kyulux は、有機 EL ディスプレイなどに用いる次世代有機 EL 発光材料の開発を行う九州大学発のスタートアップです。有機 EL

ディスプレイは液晶に代わるディスプレイとして急成長が続く市場であり、今後より一層の高性能化・低消費電力化が求められています。Kyulux の開発する TADFは、レアメタルを一切使用しない環境負荷低減型の新規材料であり、この

TADF をアシストドーパント※ として活用した有機 EL 発光技術 Hyperfluorescence™

は高効率、高色純度および長寿命、低コストを同時に実現する究極の発光技術として、今後さらなる事業拡大が期待されます。(従来はイリジウムや白金などのレアメタルが必要と考えられていた。)

※ アシストドーパント:有機 EL 材料を発光させるために加える材料。ここでは、Hyperfluorescence™ 技術発光の際に蛍光分子とともに使用する TADF をアシストドーパントと呼ぶ。

日本曹達および Kyulux の両社は 2020 年 1

月に共同開発契約を締結し、TADF

の生産ノウハウの確立を目標に中間体に関する研究開発に取り組んでまいりましたが、今後の量産開始を見据え、さらなる連携が必要となったことから、2024 年 10

月に資本業務提携契約の締結に至りました。

本提携により、高品質で安定した TADF のサプライチェーンを構築し、より一層の性能向上と販売強化を目指します。

日本曹達は、長期ビジョン「かがくで、かがやく。2030」、ならびに中期経営計画「かがくで、かがやく。StageⅡ」において、独自技術の深化・融合と外部技術導入のシナジーにより、中核技術の高度化を図り、新製品の開発と新規事業への進出を目指すこととしております。本提携は、新規事業分野である有機

EL

ディスプレイ事業への参入の足掛かりとなり、日本曹達が進めてきたオープンイノベーションの取り組みの成果として、日本曹達グループのさらなる企業価値の向上に貢献するものです。

TADF について

TADF(Thermally Activated Delayed Fluorescence)は、有機 EL

分子が熱エネルギーの助けを受けて放出する、熱活性化遅延蛍光と呼ばれる第 3 世代有機 EL 発光材料です。TADF は内部量子効率が極めて高く、現在の有機 EL

材料技術に不可欠なレアメタルが不要なことから、低コスト化、高効率化の切り札とされています。

TADF は、2012

年に九州大学の安達教授とその研究所である最先端有機光エレクトロニクス研究センター(OPERA)で開発され、近年、世界中の学者や企業による広範囲な研究活動が行われています。

Hyperfluorescence™ について

TADF を蛍光発光材料と組み合わせることで、TADF から蛍光分子にエネルギー移動させて発光させる第 4 世代有機 EL

発光技術です。高効率、長寿命およびレアメタルフリーで高色純度の発光を実現できる究極の発光メカニズムとして注目されています。