日本経済新聞 2003/7/29 (下記)

千代田化工 地域省エネに参入 石化コンビナート向け 隣接工場

熱など共有

「ピンチテクノロジー」と呼ぶ技術を実用化

What is Pinch

Technology? http://www.cheresources.com/pinchtech2.shtml

Meaning of the term

"Pinch Technology"

The term "Pinch Technology" was introduced by Linnhoff

and Vredeveld to represent a new set of thermodynamically based

methods that guarantee minimum energy levels in design of heat

exchanger networks. Over the last two decades it has emerged as

an unconventional development in process design and energy

conservation. The term ‘Pinch Analysis’ is

often used to represent the application of the tools and

algorithms of Pinch Technology for studying industrial processes.

Developments of rigorous software programs like PinchExpressTM,

SuperTargetTM, Aspen PinchTM have proved to be very useful in

pinch analysis of complex industrial processes with speed and

efficiency.

日本経済新聞 2003/8/22

石油精製・化学が提携 コンビナート省エネ推進

千葉 廃熱使い発電 水島 熱や電カ共用

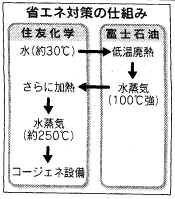

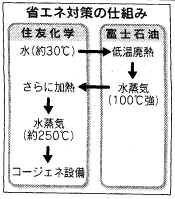

住友化学と富士石油は、千葉コンビナートにある両社工場から出る低温の廃熱を使う発電設備を建設 建設費の一部は国の補助金でまかなう。(下記)

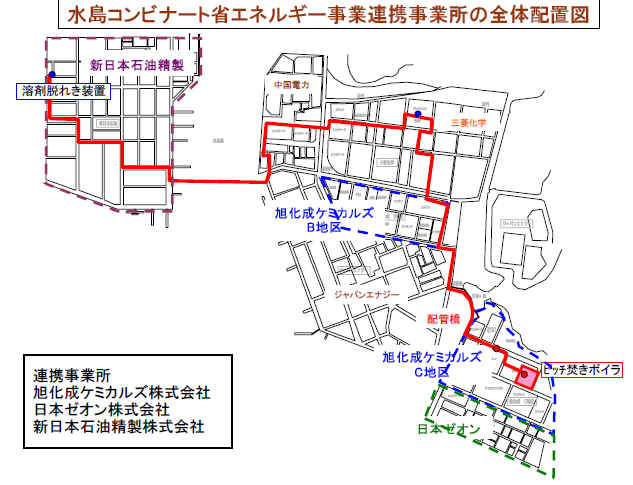

岡山県の水島コンビナートでは旭化成やジャパンエナジー、三菱化学など約10社が、コージェネレーション(熱電併給)システムの共同利用や廃熱の相互供給などに向けて調査に乗り出す

2003年9月2日 住友化学

NEDO

が実施する省エネルギーの共同研究を受託

http://www.sumitomo-chem.co.jp/japanese/1newsrelease/pdf/20030902.pdf

住友化学、富士石油および千代田化工建設の3社は、新エネルギー・産業技術総合開発機構(NEDO

)が実施する「エネルギー使用合理化技術戦略的開発」事業について、平成15

年度公募の「実証フェーズ」への提案を行い、このたび共同研究として受託

千葉地域で「ピンチテクノロジーによる工場地域のエネルギー共有技術の研究開発」を実施

日本工業新聞 2003/9/12

昭和電工、エチレン稼動率減少でもプロピレンの収率を維持

昭和電工は、大分コンビナートに、コンピューター制御による最適自動運転システム「リアルタイム・オプテイマイザー(RTO)」を導入することで、エチレンの稼働率を約5%落としても、併産するプロピレンの収率を維持することに成功

化学工業日報 2003/9/12

三菱化学、ナレッジビジネスを本格化へ

http://www.chemicaldaily.co.jp/news/

エチレングリコール(EG)の新触媒プロセスをはじめ、ポリエステル新触媒システム、ビスフェノールA(BPA)触媒、フェノールや高純度テレフタル酸(PTA)といった生産プロセス技術をはじめ、エチレンクラッカーの最適生産システム技術なども外販していく。

日本工業新聞 2003/12/11

新日石が製油所を高機能化、プロピレン年80万トン体制

http://www.jij.co.jp/news/ene/art-20031210213748-JVODXJFMZZ.nwc

新日本石油は、プロピレンの増産を柱とした製油所の高機能化に乗り出す。重油留分の高付加価値化が狙いで、現在年間60万トン程度製造しているプロピレンを、2005年に同80万トンに増産する。根岸製油所(横浜市磯子区)や水島製油所(岡山県倉敷市)の設備を100億円程度かけて増強し、生産能力を高める。05年度以降は現在、サウジアラビアで実証試験中のHSFCC(超過酷流動触媒分解装置)の実用化を検討し、同100万トン体制に向けた体制整備を進めたい考えだ。

2004/1/26 東洋エンジニアリング

TEC,プロピレン増産技術を適用した国内2基目のプラントを受注

― 新日本石油化学㈱浮島工場向けにABBルーマス社「OCTプロセス」採用 -

東洋エンジニアリング株式会社(TEC、取締役社長

広瀬 俊彦)は、このたび、新日本石油化学株式会社(本社 東京、取締役社長

西部 孝)より、ABBルーマス社のプロピレン増産技術であるOCT(プロセス)を適用したプラント建設の設計業務を受注いたしました。

これは、「プロピレン生産体制強化」を目指して同社が計画を進めている、浮島工場のプロピレン生産30万トンから45万トンに増産するプラントを建設するもので、能力を現行の年産TEC術をベースにした基本設計及び詳細設計、プラントの所掌範囲はABBルーマス社の技の完成は2005年内を予定しています。

日本工業新聞 2004/2/2

昭電がエチレンの生産体制整備、3年でコスト50億円削減

http://www.jij.co.jp/news/chemical/art-20040201180520-BTRTRSQMNK.nwc

昭和電工は、九州・大分市の生産拠点である大分石油化学コンビナートのエチレン生産設備で、2000年に休止していた分解炉1基を4月から再稼働させるほか、豊橋技術科学大学(愛知県豊橋市)と共同で開発した品質の違う原料を最適制御し調整できる「最適原料フィードシステム」を今夏に導入し、原料の多様化を進める。設備を手直しすることで、より安価な原料も使用できる体制を整えて生産コストを削減。03年からの3年間で約50億円のコストダウンを目指す。

日本経済新聞 2004/2/2

荏原 コンビナート省エネ支援 電カ、工場間融通で1割減

荏原はコンビナートや工業団地の省エネルギーを支援する事業を始める。立地する工場間で自家発電の電力や熱を融通し、全体の電力使用量を1割程度削減する。素材産業などは単独の工場では省エネが限界に近づいており、企業の枠を超えた手法を提案して省エネを後押しする。自治体などとも協力し、2010年度に100億円の売り上げを目指す。

第一弾として山口県から周南市のコンビナートの省エネルギー計画の策定業務を受託した。

日本経済新聞夕刊 2004/2/3

三井化学、千葉のコンビナート事業 出光系2社と提携

発表 解説

出光興産、出光石油化学の出光グループ2社と三井化学は3日、千葉県市原地区の石油化学コンビナート地区を対象に競争力強化へ向けた包括提携で基本合意した。石沖精製と石油化学の業態の枠を超えて、効率的な製品の生産や融通を通じた共同でのコスト削減策を具体化する。

2004/2/3 三井化学/出光興産/出光石油化学

千葉地区における提携に向けた包括的検討の開始について

http://www.mitsui-chem.co.jp/whats/040203.pdf

出光興産株式会社(本社:東京都千代田区、社長:天坊昭彦)と出光石油化学株式会社(本社:東京都墨田区、社長:厩橋輝男)および三井化学株式会社(本社:東京都港区、社長:中西宏幸)は、この度、千葉地区における業務提携の具体化に向けて、包括的に検討を進めることに合意し、本日意向書を締結しましたのでお知らせします。

2004/2/4 ジャパンエナジー

日鉱石油化学株式会社の吸収合併について

http://www.j-energy.co.jp/cp/releace/20040204_2.html

| 1. |

当社(本社:東京都港区虎ノ門二丁目、社長;高萩光紀)は、このたび、当社100%出資子会社である日鉱石油化学株式会社(本社:東京都港区虎ノ門二丁目、社長;瀬野幸一、以下「日鉱石化」)を来る4月1日をもって吸収合併することといたしました。 |

| |

|

| 2. |

従来、当社は、日鉱石化を通じて石油化学製品を販売してまいりましたが、昨年7月以降、業務効率化の観点から当社内に石油化学品販売部を設け、当社が生産から販売まで一貫して石油化学事業を展開する体制に移行しております。 |

| |

|

| 3. |

今回の施策は、実質的にブランド管理会社として存続している日鉱石化を吸収合併することにより、管理間接業務の効率化を図るとともに、石油化学事業における生産部門と販売部門の連携を一層強化することを目的としております。 |

日鉱石油化学株式会社の概要

本社:東京都港区虎ノ門二丁目

社長:瀬野幸一(当社取締役専務執行役員)

資本金:320百万円(当社100%)

設立:1991年7月

売上高:814億円(2003年3月期)

事業内容:石油化学製品の販売

従業員数:40名(全員当社からの出向)

Chemnet Tokyo 2004/2/18

三菱化学、今春にもガスオイルを採用へ

水島でエチレン年産6万tの分解炉を利用して

三菱化学は、政府による関税暫定措置法と租税特別措置法の改正ならびに省令の追加が実施され次第、ガスオイルの採用に踏み切ることになった。

同社水島事業所内に保有している合計19基のナフサ分解炉のうちのエチレン年産6万t能力の炉を使って、ガスオイルを石油化学原料の一つとして活用していく計画。同社の場合は専用タンクをかねてから保有しており、また配管もすでに整備できているので法整備が完了すればただちに採用を開始できる状態にあるという。これが実現すると、わが国の石油化学企業によるガスオイルの本格採用の第1号となる。

なお昭和電工は、すでに大分エチレン工場にNGLとともにガスオイルも利用可能な分解炉を設置済みで設備面での対応を完了している。このため今後は原料の選択肢がさらに広がるとして、ガスオイルの導入に期待している。ただ現行関税法では、ナフサとNGLに認められているタンク内の「同時蔵置」がガスオイルには認められていない。同社では「ナフサタンクの有効利用の点からも、早期に3原料の同時蔵置が可能となるよう法整備してほしい」といっている。同社が2003年に使用したオレフィン原料の構成比はナフサ約73%、NGL約25%、ブタン約3%となっている。

日本経済新聞 2004/2/20

巻き返す素材産業 原料高騰 確保急ぐ

昨年12月、石油化学業界に朗報が届いた。ナフサ(粗製ガソリン)に代えて灯油・軽油を石化原料として使う際の免税措置が、2004年度税制改正で認められたのだ。原料の97%をナフサに頼ってきた石化業界は「原料多様化の突破口が開けた」(正野寛治・石油化学工業協会会長)。

輸入ナフサ 6割

単一国としては韓国の石油会社からの調達比率が25%前後で最多

国産ナフサ 4割

8割以上を中東から調達した原油を国内で精製し供給

2004/02/12 昭和電工

大分エチレン製造設備 4年連続運転の認定取得について

http://release.nikkei.co.jp/detail.cfm?relID=64969

今回の認定取得により、当社のエチレン製造設備の定期修理サイクルは、これまでの2年に1回から4年に1回となり、次回の定期修理は2006年となります。

また、当社エチレン製造設備は、ガスオイル(粗製灯油・軽油)**の使用に際し特段の設備投資を必要としません。このため原料選択の幅が大きく広がることから、ガスオイルの積極的な活用を計画しております。

**2004年度税制改正で、ガスオイルの石油石炭税が免税される予定

2004/5/13 三菱化学

鹿島事業所オレフィン・アロマセンター原料多様化対応について

http://www.m-kagaku.co.jp/newsreleases/2004/20040513-1.html

三菱化学株式会社(住所:東京都港区、社長:冨澤

龍一)は、当社鹿島事業所(住所:茨城県 神栖町)のオレフィン・アロマセンターにおいて、競争力強化のため原料多様化対応の設備増強を実施いたします。

今回の投資の目的は、今後数年間ひっ迫の深刻化が予想されるナフサへの依存率を低め、コンデンセート*、灯・軽油等の重質原料の使用を可能とし、且つ、誘導品の需給、市況の動きにあわせて、プラント運転モードの選択範囲が広げることができる、よりフレキシビリティのあるセンター運営体制を実現することにあります。

日本経済新聞 2004/8/25

石化製品生産時の余剰成分 東ソー、原料に再利用 ナフサ高に対応

東ソーは原料ナフサ(粗製ガソリン)から石化製品を生産した際の余剰成分を、原料に再利用する設備を四日市事業所(三重県四日市市)に来春導入する。石化業界では原油価格上昇とアジアでの需要増大でナフサ価格が高騰し、ナフサ以外の原料活用が課題となっている。昭和電工などは灯軽油を利用する方針だが、東ソーは余剰成分を活用し、原料の5%をまかなう。

原料に再利用するのはナフサを分解して得られる石化製品の中から、合成ゴムの原料を除去した余剰成分。

日本経済新聞 2004/8/27

新日本石油化学 石化原料に軽油活用

新日本石油化学は10月から軽油を石化原料として活用する。軽油と灯油は今年度からナフサ(粗製ガソリン)同様、石化原料として使う場合、石油石炭税が免税になったため、原料としての活用を石化各社が模索している。

日刊工業新聞 2004/8/27

今回の取り組みで川崎事業所(川崎市川崎区)でのナフサ以外の原料使用比率を10%程度にする方針だが、今後30%程度に引き上げることも検討する。

川崎事業所の年産40万4000トン能力のエチレン製造設備は14基の分解炉を持ち、うち3基がガスオイルなど重質成分に対応する性能を持つため、これを利用する。6月に実証試験を行い良好な結果を得た。現在、定期修理中で、これが終了する10月から稼働させる。

日本経済新聞 2004/9/18

エチレンからプロピレンへ 石化大手、主カ製品を転換

三井化学の大型設備稼働 収益高め競争力確保

三井化が運転を始めたのはエチレンと合成ゴム原料のブタジエンなどを反応させてプロピレンに転換する装置。日本メーカーで初めて導入した。投資額は約40億円。ナフサ(粗製ガソリン)を分解・精製してできる基礎原料の割合はエチレン1に対し、プロピレン0.6、ブタジエンなどが0.4で、これまで比率を変えにくかった。新装置導入で大阪工場の製品構成はプロピレンが50%増の年42万トン、エチレンが9%減の同41万トンとなり、生産量が逆転する。

来年には新日石化学も川崎工場(川崎市)で三井化と同様の装置を稼働。旭化成も水島製造所(岡山県倉敷市)で類似技術を導入する。

2004/9/30 日本経済新聞夕刊 3社発表

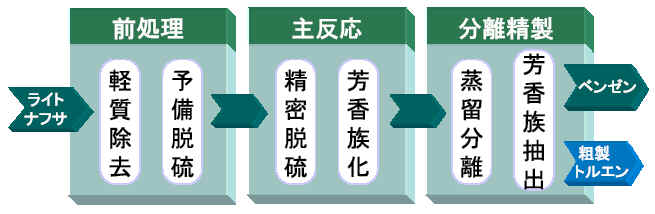

ベンゼン製造施設 出光が再稼働へ 三井化・住友化が費用負担

出光興産は30日、休止しているベンゼンプラントの再稼働を決めた。ベンゼンは樹脂や合成繊維の原料となるもので、再稼働に必要な費用約80億円は三井化学と住友化学工業が負担し、生産したベンゼンは両社に折半供給する。ベンゼンは石化製品の中でも価格の高謄が著しく、年初の2倍になっている。出光はユーザーである両社に資金負担を求める形で増産する。

再稼働するのは旧出光石油化学の千葉工場(千葉県市原市)内に立地する年産約25万トンのベンゼンプラント。

再稼働にあたって一部設備の更新などの費用を負担した上で、生産品を年12万5千トンずつ引き取ることで出光と基本合意した。

2004年9月30日 出光興産/三井化学/住友化学工業

出光興産LNR装置再稼動によるベンゼン生産について

http://www.sumitomo-chem.co.jp/japanese/gnews/news_pdf/20040930_1.pdf

出光興産株式会社(以下、「出光」。本社:東京都千代田区、社長:天坊昭彦)、三井化学株式会社(以下、「三井」。本社:東京都港区、社長:中西宏幸)および住友化学工業株式会社(以下「住友」。本社:東京都中央区、社長:米倉弘昌)の3社は共同で出光千葉製油所内のライトナフサ・リフォーマー(LNR)装置を再稼動し、ベンゼンの生産・引取りを行うことについて、本日次のとおり合意しましたので、お知らせ致します。

1.LNR装置の概要

(1) 所在地:出光千葉製油所内

(2) ベンゼン生産能力25万t/年

2.生産品引取り内容

三井:ベンゼン12.5万t/年

住友:ベンゼン12.5万t/年

出光:粗トルエン等副産品

3.設備投資額約80億円

4.稼動時期2006年央

本事業化は、石油精製と石油化学のインテグレーションの更なる強化と既存設備の有効活用による収益力強化を目指す出光と、誘導品事業拡大を視野に入れ原料の安定確保を目指す三井および住友の考えが一致したものであり、千葉地区において隣接した工場を持つ3社の本合意により、同地区コンビナートの競争力は一段と強化されます。

なお、出光・三井両社にとっては、先に両社間で合意した千葉地区における包括的な提携の一つでもあります。

※添付資料 LNR装置の概要

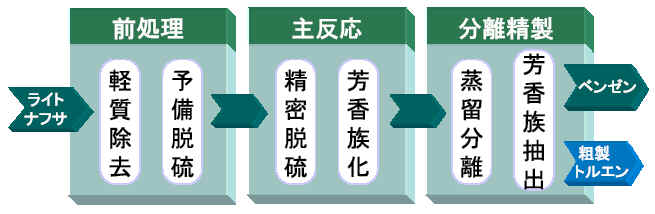

.前処理:軽質分を除去し、原料を予備脱硫精製します

.主反応:精密な脱硫を行った後、芳香族を製造します

.分離精製:粗製トルエンを蒸留分離後、ベンゼンを抽出します

脱硫(水添脱硫):水素と硫黄を反応させ、油中の硫黄を除去する操作

芳香族化:炭化水素を芳香族に転化する反応

蒸留分離:炭化水素の沸点差を利用して分離する操作

芳香族抽出:芳香族を抽出剤を用いて分離精製する操作

日本経済新聞 2004/10/8

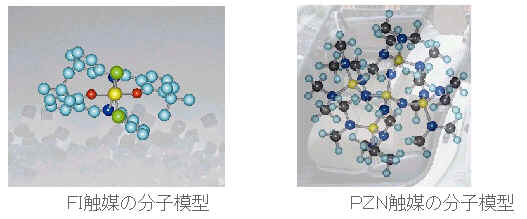

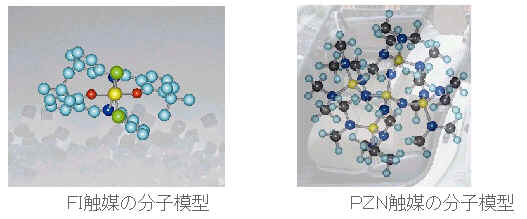

三井化が新型触媒開発 高機能材、安価で合成

汎用樹脂原料 人工骨などに

三井化学はエチレンなど安価な基礎化学原料から、大画面ディスプレー向けフィルムや人工骨などの高機能材料を合成できる新型触媒を開発した。既存の生産設備を使えるため、電子材料や生体材料の生産コストを大幅に低減できる可能性がある。合成樹脂分野は国際競争が激しく、化学メーカーは高付加価値製品のコスト削減にしのぎを削っている。同社は2005年度にも新技術を実用化し、競争力強化につなげる。

新触媒は金属の周りに「フェノキシイミン」という有機物がくっついた構造。原料分子をナノレベルで制御できるほか、エチレンやプロピレンなど混ざりにくい素材同士を分子レベルで結びつける働きがある。

ナノ制御が可能な触媒としてはドイツの研究者が開発した「メタロセン」が実用化しているが、新触媒はこれに比べて分子にバラツキが少ない。

三井化学 触媒科学研究所

http://www.mitsui-chem.co.jp/

分子触媒の研究では、分子触媒の自由に分子設計できる利点を生かして、「○○できる触媒がほしい」との想いで設計した触媒を創り出しています。「世界一高活性なオレフィン重合触媒を作ろう」との想いで創造されたフェノキシイミン(FI)触媒は、狙い通り世界最高のエチレン重合活性を示します。 また、従来のオレフィン重合触媒では合成が困難であった極低分子量ポリマー、超高分子量ポリマーなど構造を思い通りに制御したポリオレフィンの合成が可能な触媒も生み出され、ポリオレフィンの地図を塗り替えています。

「環境に優しいプロセスにしたい」との想いで創造されたホスファゼン触媒は、触媒には珍しく金属原子を含みません。この触媒は過酷な条件を必要としていた反応を穏和な条件で進行させることができ、環境に優しいプロセスを実現します。

さらに、夢のような "ものづくり" を目指して、次々と新しい触媒を生み出しています。

2004年10月28日

旭化成ケミカルズ

オメガプロセス(オレフィン系原料の接触分解)導入について

http://www.asahi-kasei.co.jp/asahi/jp/news/2004/ch041028.html

旭化成ケミカルズ株式会社(本社

東京都千代田区 社長 藤原

健嗣、以下旭化成ケミカルズ)は、ナフサ熱分解法によるオレフィン製造設備に比べて大幅にエネルギー使用量を低減できる接触分解装置である「オメガプロセス」を開発し、2005年末完成を目処に水島製造所内に実証プラントの建設を行うことを決定しましたので、お知らせいたします。

オメガプロセスの特徴

オメガプロセスは、石化プラントや石油精製プラントから副生するC4・C5ラフィネートを原料とし、当社が開発した独自の触媒を用いて従来熱分解法より低温条件下でエチレン・プロピレンを製造する装置です。反応プロセスはシンプルな断熱型固定床を採用して設備費を軽減することができます。

エチレン1に対しプロピレンが4生成するという、従来法では成し得ない選択的なプロピレン製造を可能にしました。従来のナフサ熱分解法ではエチレンに対するプロピレンの生産比率は0.65が最大でしたが、オメガプロセスを組み合せることで生産比率を0.8にすることが可能になります。

NEDO技術総合開発機構

平成16年度「エネルギー使用合理化事業者支援事業」採択案件

| ・事業の名称: |

オレフィン系原料の接触分解プロセス導入による省エネルギー事業 |

| ・事業者名

: |

山陽石油化学㈱、旭化成ケミカルズ㈱ |

| ・実施場所

: |

岡山県倉敷市 |

| ・実施内容

: |

熱分解法エチレンプラント副生物(C4ラフィネート)を、低温で選択性の高い

触媒を用いた接触分解装置に供給することでエチレン・プロピレン生産量

当たりのエネルギー使用量を削減する。 |

* 補助対象範囲

: 省エネルギーに係る設備及び工事一式

補助率 :

1/3 (事業者単独事業;補助金の上限は5億円/1事業)

日刊工業新聞 2005/1/26

旭化成ケミ、水島製造所でプロピレン5万トン増産-新設備導入

旭化成ケミカルズは水島製造所(岡山県倉敷市)に新プロピレン製造設備「オメガプロセス」を導入、エチレンとプロピレンの生産構成比率をそれぞれ42万トン(現在47万トン)、35万トン(同30万トン)とする。高付加価値のプロピレンの比率を増やすことで製造所全体の競争力を高める。現在、新プラントの詳細設計を詰めており、今春中に着工、06年に稼働させる計画だ。

新設備は分解炉の副産物C4・C5ラフィネートを原料に、プロピレンを製造する。通常の分解炉はエチレン1に対しプロピレン0・65の比率でしか併産ができないが、新設備でプロピレン増産が可能になる。副産物が増えるように分解炉を低温運転するため、エチレンの生産量は減少する。一方で低温運転のためエネルギー消費量も20%節約できる。増産したプロピレンは、04年12月に生産設備を増強したアクリロニトリルなどの原料に活用する。

2006年6月15日

旭化成ケミカルズ

「オメガプロセス」商業運転開始について

旭化成ケミカルズ株式会社(本社:東京都千代田区 社長:藤原健嗣)では、当社水島製造所(岡山県倉敷市)内に独自開発した

接触分解装置「オメガプロセス」の実証プラントを建設し、

6月初旬より商業運転を開始しましたのでお知らせいたします。

今回の「オメガプロセス」と1993年より運転している芳香族生産の

「アルファ」プラントとあわせ、石化基礎原料の自給化率を高め、

水島製造所の最適な生産体制を図るとともに、コンビナート全体の競争力を強化します。

1.経緯

オメガプロセスは、石化プラントや石油精製プラントから副生する

C4・C5ラフィネートを原料とし、当社が開発した独自の触媒を用いて従来熱分解法より低温条件下

でエチレン・プロピレンを製造する装置です。従来法に比べプロピレン生産比率を高める技術で、

2004年よりプラント建設を開始しました。

2.オメガプロセスの特長

| (1) |

オメガプロセスを導入することで、

オレフィン(エチレン、プロピレン)生産量あたりのエネルギー使用量を現状より3%以上低減させる

と同時にCO2排出量も大幅に削減することができます。 |

| (2) |

オメガプロセスは、エチレン1に対しプロピレンが4

生成するという、従来法では成し得ない選択的なプロピレン製造を可能にしました。

従来のナフサ熱分解法ではエチレンに対するプロピレンの生産比率は0.65が最大でしたが、

オメガプロセスを組み合せることで生産比率を0.8にすることが可能になります。 |

2004年11月04日 Chemnet Tokyo

発表

三井化学・出光興産「輸入ナフサ」を共同配船

三井化学(中西宏幸社長)と出光興産(天坊昭彦社長)の両社は4日、両社包括提携の一環として、千葉地区へ輸入するナフサを大型タンカーを使い共同輸送すると発表した。これによりナフサ輸送費の削減を図る。

両社が千葉地区で中東から輸入しているナフサの量は、三井が年間230万トン、出光100万トンで計約330万トン。両社は大型船を共同活用することで輸送費の削減を図ろうと検討していた。

これまで大型船の活用は、中東積みの契約数量や千葉地区のナフサタンク・スペースに制約があり、一社単独では難しく5万トン船が限界だった。今後は両社が協力し大型船活用の機会を増やすことにした。

第1回目として7万5,000トン船を活用する。今月中旬千葉に到着する予定だが、5万トン船に比べて、トン当たり2ドルの輸送費削減効果がある。両社は次のステップとして、10万トン規模のタンカー受け入れについて検討することにしている。ただ、それ以上のマンモスタンカーとなると、シーバースや受け入れタンクの容量など新たな問題が出てくるという。

2004/11/4 三井化学/出光興産

輸入ナフサの共同配船について

三井化学株式会社(以下「三井」。本社:東京都港区、社長:中西宏幸)と 出光興産株式会社(以下「出光」。本社:東京都千代田区、社長:天坊昭彦)は、先に両社間で合意しました包括提携の一環として、千葉地区へ輸入するナフサ輸送費削減のため、大型輸入船を共同で活用することと致しましたので、お知らせします。

三井及び出光が中東より輸入しているナフサ輸送のため、大型船を共同で活用することで輸送費の削減を図るものです。従来は、中東積みナフサの契約数量や千葉地区のナフサタンクスペースの制約から、一社単独では活用が難しかった大型船を、今後両社が共同で取り組むことにより活用機会を増やすことが可能となります。

第1回目は75千トン船を活用し、今月中旬に千葉に到着する予定です。

なお、今後とも輸送費削減に向けて、一層の大型船活用等の可能性についても検討を進め、提携効果の拡大を目指します。

2004年11月22日 三菱化学/ジャパンエナジー/鹿島石油

鹿島地区における包括的連携強化に向けた具体的方策の検討開始について

http://www.m-kagaku.co.jp/newsreleases/2004/20041122-1.html

| 1. |

三菱化学株式会社(本社:東京都港区芝五丁目,社長:冨澤龍一),株式会社ジャパンエナジー(本社:東京都港区虎ノ門二丁目,社長:高萩光紀)および鹿島石油株式会社(本社:東京都港区虎ノ門二丁目,社長:瀬野幸一)は,今般,鹿島地区における石油精製事業と石油化学事業にまたがる包括的な連携強化に向けた具体的方策の検討を開始することに合意いたしました。今後,3社は,具体的な実施事項・方法およびその経済性について詳細な検討を行ってまいります。 |

| |

|

| |

| 5. |

具体的には,共同投資も視野に入れつつ,原料の効率的調達・生産を目的とした「原料適正化」と,環境に配慮した石油製品,プロピレン等のオレフィン製品およびベンゼン・パラキシレン等のアロマ製品の効率的増産を目的とした「最適生産」をテーマとして,今後約1年間を目途に詳細な検討を行ってまいります。 |

日本経済新聞 2005/2/24

旭化成 アジアで原料調達拡大 石化大手と提携

技術供与し安定確保

旭化成は石化製品の生産のためプロピレンとべンゼンを年約80万トン使う。自社には約30万トンしか生産能力がないため、半分以上を外部購入に頼ってきた。原料価格の高騰で04年には一部石化製品の減産を強いられるなど、安定確保は難しくなっている。

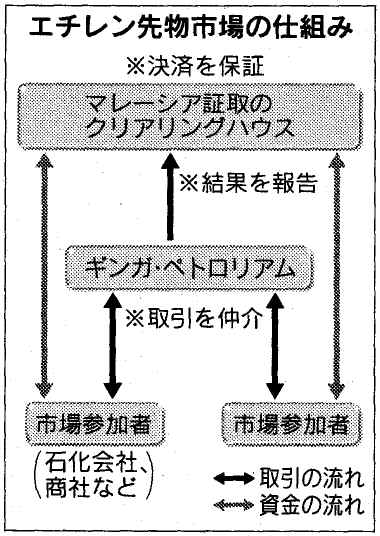

日本経済新聞 2005/3/4

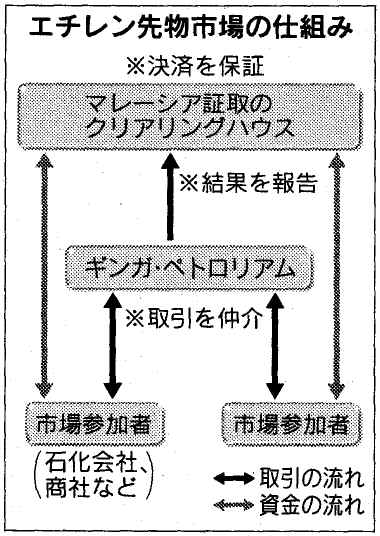

初のエチレン先物市場 シンガポールで来月始動

シンガポールの日系石油ブローカー、ギンガ・ペトロリアムは合成樹脂原料エチレンの世界初の先物市場を4月をめどに創設する。

ギンガは日系商社や金融機関のトレーダーが中心となって1998年に設立した独立系石油ブロ-カー。シンガポールを拠点に活動し、石油製品、エチレンなどの店頭取引の仲介で実績がある。石油化学製品の先物取引では、ロンドン金属取引所(LME)が世界初の合成樹脂先物を今年5月をめどに始める予定。

Ginga Petroleum http://www.ginga.com.sg/

2005/6/14 新日本石油

仙台製油所の高付加価値化について

~第3次連結中期経営計画の大型設備投資~

http://info.eneos.co.jp/press/2005_2006/e71_pr_20050614_01.html

当社(社長:渡

文明)は、石油精製部門である新日本石油精製株式会社(社長:小沢稔)の仙台製油所(所長:和田昭二)において、高付加価値型製油所の実現を目指し、石油化学製品の増産と副生ガスを利用した高効率発電設備を建設することを決定しましたので、お知らせいたします。

1.プロジェクトの概要

(1) 製油所所在地

宮城県仙台市宮城野区港五丁目1番1号

(2) 設備建設予定地

宮城県宮城郡七ヶ浜町(仙台製油所内)

(3) 設備投資額 約600億円

(4) 運転開始時期 2007年度目標

(5) 新設装置概要

| 装置名称 |

生産品 |

生産能力 |

| 連続触媒再生式プラットフォーミング装置

|

キシレン* |

30万トン/年 |

| ベンゼン抽出装置 |

ベンゼン |

6万トン/年 |

| プロピレンスプリッター装置 |

プロピレン |

10万トン/年 |

| ガスタービン発電設備 |

電力 |

約10万kW |

*パラキシレンの 増産に貢献

2.第3次連結中期経営計画

当社グループは、第3次連結中期経営計画にて、プロピレンで80万トン/年、パラキシレンで140万トン/年を目標としております。今回の高度化計画の実施後も、この目標の達成に向け更に努力してまいります。

別紙1

<仙台製油所の概要>

新日本石油精製株式会社仙台製油所は地域経済発展の一翼としての期待を担い、1971年7

月に操業を開始した、新日本石油グループの主要製油所です。

現在、東北唯一の製油所として、高品質の各種石油製品の製造を通じ、地域のエネルギー安定供給に中核的な役割を果たしています。

・所在地: 仙台市宮城野区港五丁目1 番1 号

・操業年月日: 1971年7月

・所長: 和田昭二

・敷地面積: 約150万㎡

・原油処理能力: 145,000バレル/日

【沿革】

昭和46 年(1971 年) 7

月 東北石油株式会社仙台製油所として操業開始(常圧蒸留装置40,000

バレル/日)

昭和49 年(1974 年)10 月 常圧蒸留装置100,000

バレル/日に増強

平成4 年(1992 年)11

月 残油流動接触分解装置稼働

平成8 年(1996 年)11 月 重油直接脱硫装置稼働

平成10 年(1998 年) 12 月 ISO9001 認証取得

平成11 年(1999 年) 8 月 常圧蒸留装置145,000

バレル/日に増強

平成11 年(1999 年)12 月 ISO14001 認証取得

平成14 年(2002 年) 4

月 日石三菱精製(株)、興亜石油(株)と合併、「新日本石油精製株式会社」へ社名変更

別紙2

<新日本石油精製株式会社の概要>

| 1.商号 |

新日本石油精製株式会社 |

| 2.事業内容 |

石油製品の製造および売買など |

| 3.設立年月日 |

昭和26年(1951

年)10月1日 |

| 4.本社所在地 |

東京都港区西新橋一丁目3番12号 |

| 5.代表者 |

代表取締役社長 小沢稔 |

| 6.資本金 |

400億円(出資比率:新日本石油㈱100%) |

| 7.決算期 |

3月31日 |

| 8.従業員数 |

2,294名(200

5 年3 月31 日現在) |

| 9.事業所 |

室蘭(北海道)

仙台(宮城県)

根岸(神奈川県) 横浜(神奈川県)

大阪(大阪府)

水島(岡山県) 麻里布(山口県) |

| 10.沿革 |

昭和26 年(1951 年)10 月 |

日本石油㈱とカルテックス社(米国)の折半出資で日本石油精製㈱設立 |

| 平成8 年(1996 年) 4 月 |

日本石油㈱がカルテックス社の全株式を取得、100%子会社とする |

| 平成11 年(1999 年)7 月 |

日石三菱精製㈱に商号を変更する |

| 平成14 年(2002 年)4 月 |

興亜石油㈱、東北石油㈱と合併、商号を新日本石油精製㈱に変更する |

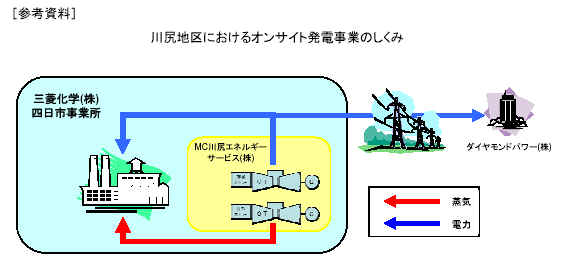

2005/06/22 三菱商事

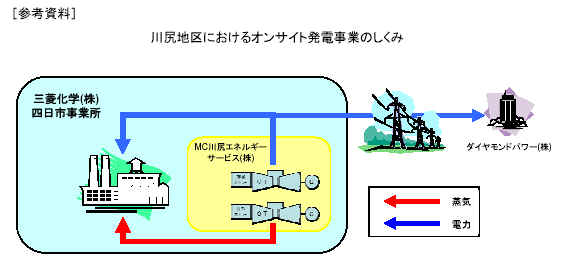

三菱化学四日市事業所川尻地区 新発電所建設計画について

http://www.mitsubishicorp.com/jp/pdf/pr/mcpr050622HA.pdf

今回のプロジェクトの概要(予定)は以下のとおりです。

| (1) |

三菱商事が100%出資し、2005年3月に「MC川尻エネルギーサービス株式会社」を設立。(以下「MC川尻」という。) |

| (2) |

MC川尻は、本年11月に天然ガスを燃料としたガスタービンコジェネレーション発電設備(発電能力:35MW)の建設を開始し、2007年4月より営業運転スタート、三菱化学に対して川尻地区内で必要なUTTを供給するとともに、余剰電力を電気事業者に販売する。 |

| (3) |

三菱化学は、新発電設備の稼動にあわせて、同社が保有する重油を燃料とした自家発電設備を停止、廃棄する予定です。 |

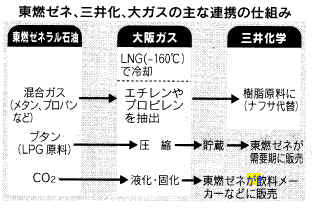

日本経済新聞 2005/7/5

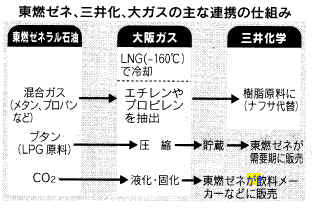

原油高対策で連携強化 東燃ゼネラル・三井化学・大阪ガス

LNG「超低温」活用 樹脂原料のコスト低減

東燃ゼネラル石油、三井化学、大阪ガスの3社は原油高対策でコンビナート内の連携を強化する。液化天然ガス(LNG)の「超低温」を多重活用し、ナフサ(粗製ガソリン)以外から樹脂原料を生産するほか、液化石油ガス(LPG)原料を圧縮・貯蔵して冬場に拡販する。原料コスト削減と収入増が狙いで、コンビナートの競争力向上にもつなげる。他の施設への技術供与も検討する。

連携の一つの柱は、東燃ゼネラルの石油精製過程で発生する、メタンやプロパンガスなどからなる混合ガスの樹脂原料化だ。これまで同社が工場燃料として消費していた混合ガスを、大ガスのLNGの「超低温」で分離したうえ、エチレンやプロピレンを抽出。これを三井化学が樹脂原料として利用する。

コンビナート内の企業連携

競争力向上へ多様化

2005年9月16日 住友化学

AOCホールディングスとの業務提携強化について

http://www.chem-t.com/fax/images/tmp_file1_1126851651.pdf

当社は、AOCホールディングス株式会社(以下AOCHD)と業務提携を強化することに合意し、これに伴い、AOCHDが処分する自己株式を取得することといたしましたのでお知らせいたします。

当社はAOCHDの100%子会社である富士石油(株)と千葉地区においてコンビナートを形成し、ナフサ・ベンゼン等の基幹原料の供給を受けていることに加え、バース等のインフラの活用においても緊密な関係を構築しています。また、近年は、隣接する工場間の低位熱の相互有効利用に関する研究を進め、現在、試運転を実施する段階に至っています。当社は、今回の株式追加取得を通じ、こうした同社との関係を一層強化し、石油化学事業にとって最も重要な基幹原料の安定的な確保を図るとともに、相互補完による技術面、設備面での効率化を進め、千葉工場の競争力強化に努めてまいる所存です。

また、当社は現在、サウジアラビアのラービグにおいてサウジ・アラムコ社と共同で、世界最大級の石油精製と石油化学の統合コンプレックスの建設を進めており、初めて石油精製事業にも携わることになります。AOCHDグループはサウジアラビアでの豊富な事業経験に加え、石油精製事業の専門的な知見を有しており、同社グループとの関係を強化することは、本事業の将来的な発展に資するものと期待しています。

AOCホールディングス http://www.aochd.co.jp/group/group-kaisya-main.html

=アラビア石油と富士石油の統合

AOCHDは現在、資本金200億円。

増資と自己株式割当

AOCは89億円は新株を発行、95億円強は自己株式を割り当てる。

昭シェルは新株全額と自己株式の一部を合わせた計100億円を引き受ける。出資比率は発行済み株式総数の6.58%となり、第4位となる。

住友化学が約40億円、日本郵船が約30億円、商船三井が約15億円引き受ける。

住化は現在、AOCHDの株式299万株(4.56%)を保有しているが、これを505万株強に増やす。保有比率は6.46%となる。株主順位第5位となる。

大株主および持株比率(議決権比率):(2005年3月末現在)

東京電力 9.29% (10.42%)

クウェイト石油公社

7.89% ( 8.85%)

サウジアラビア王国政府 7.89% ( 8.85%)

住友化学 4.06% ( 4.56%)

関西電力 2.58% ( 2.89%)

2005/10/20 昭和電工

エチレンの原料多様化比率向上に向けた改造工事について

http://www.sdk.co.jp/contents/news/news05/05-10-20.htm

昭和電工株式会社(高橋恭平社長)は、大分コンビナートのエチレン製造に、NGL(天然ガソリン)、ガスオイル(軽・灯油)やLPG等ナフサ以外の原料を使用する比率(原料多様化比率)を最大50%まで高めるため、2006年3月中旬から約40日間予定されているエチレン製造設備の定期修理期間中に、主な改造工事を行います。

また、あわせて圧縮・精製系統の効率化工事を行うことにより、エチレン生産能力は年間24千トン増強されます。

なお、本件の設備投資額は約20億円で、2006年6月に完成の予定です。

日本経済新聞 2005/11/10

住友化学と富士石油連携 低温廃熱使い省エネ推進

千葉コンビナート内 原油高に対応

住友化学は富士石油と連携し千葉コンビナート(千葉県)内で省エネルギー対策を推進する。千代田化工建設と3社で独自技術を開発、石油精製に伴う低温廃熱を住友化学のコージェネレーション(熱電併給)システム用の純水の加熱に利用する。原油高に対応して原料コスト削減を急ぐ。二酸化炭素(CO2)排出量の削減にもつなげる。

2005年11月16日 Chemnet Tokyo

新日石精製、水島でも高純度C3の生産を開始

韓国向けに最初の1,500トンを輸出

新日本石油精製はこのほど水島製油所でFCCプロピレンの精留塔(スプリッター)の営業運転を開始した。今回同社が建設した装置は、最大75.0%であった従来のリファイナリー・グレードの純度を95.0%~99.6%に引き上げてPH(フェノール)、AN(アクリロニトリル)等の化成品やPP(ポリプロピレン)の原料向けに改質するためのもの。生産能力は年8万トン。

これによって、新日本石油グループのプロピレンのケミカル・グレードとポリマー・グレードの総生産能力は、新日本石油化学の川崎工場や新日石精製麻里布製油所の合計で年68万トンとなった。

これに加えて今年12月末には、新日石化学が川崎・千鳥に年産14万トン能力のメタセシス装置を完成、さらに07年には新日石精製が仙台製油所に同10

万トン能力の同じスプリッターを新設する計画なので、その時点におけるプロピレンの総生産能力は92万トンとなる。わが国では最大規模となる。

当面の販売は新日石化学が担当していく。同社では、これら増産分は全てアジア諸国向け輸出で消化していく方針。今回水島で生産された品種についても早速先週末に韓国に1,500トンを船積みした。来年は最大年間25万トンを韓国や中国、台湾等に輸出していくことになりそう。

2006年01月06日 Chemnet Tokyo

新日石化学のメタセシス設備が完成

順調に試運転、1月末にも本格操業入り

新日本石油化学はこのほど、同社川崎工場内にメタセシス・プロピレン装置を完成し試運転に入った。C2とC4からプロピレンを量産するための設備で、プロピレンの年間生産能力は14万5,000トン。試運転状況は良好で、このため早ければ1月末から本格操業となる見込み。

この結果、新日石グループのプロピレンの年間生産能力は、同社・川崎のナフサ分解炉の28万トン、新日石・大阪と川崎のFCC装置による合計32万トン、昨年秋に稼動を開始した新日石・水島の新蒸留装置の8万トン--の総合計82万5,000トンとなる。加えて07年中には新日石が仙台に10万トン能力のプロピレンスプリッターを完成する計画なので、その時点では92万5,000トン能力に達する。

同社グループでは、こうした一連の設備対応に伴う増産分は全てアジア市場で消化していく考え。アジア地域では当分の間プロピレン不足が続く見通しにあり、このため同社グループでは、アジア全域におけるプロピレンの最有力サプライヤーの地位を確保していけると判断している。

なお、わが国におけるメタセシス・プロピレン装置は、04年秋に稼動を開始した三井化学の14万5,000トンプラントに続いてこれが2期目となる。

2006年1月17日 化学工業日報

丸善石化、ナフサ分解炉をS&B

丸善石油化学は、五井工場(千葉県)の3号機エチレン設備(3EP)について、新たにエチレン年産7万5000トンのナフサ分解炉2基・合計同15万トンを建設する一方、年産2万5000トンの既存分解炉4基を廃棄するスクラップ&ビルド(S&B)を実施する。

2006/04/10 三菱化学

水島事業所オレフィン・アロマセンター設備増強対応について

三菱化学株式会社(本社:東京都港区、社長:冨澤 龍一)は、当社水島事業所(住所:岡山県 倉敷市、事業所長:梶原 泰裕)のオレフィン・アロマセンターにおいて、競争力強化のため原料多様化ならびに省エネルギー対応の設備増強を実施いたします。

今回の投資は、今後数年間需給のひっ迫による価格高騰の深刻化が予想されるナフサへの依存率を低め、コンデンセート※、灯・軽油等の重質原料の使用を可能といたします。今回の対応により、昨年末に完工致しました鹿島事業所におけるオレフィン・アロマセンターでの原料多様化対応と同様、水島事業所でも運転モードの選択範囲を拡大することができ、よりフレキシブルな両センターの運営が可能となります。

具体的には、高効率分解炉を2炉増設し、あわせてエチレン製造設備の精製系及び芳香族製造設備の改造をいたします。また、更なる競争力強化を図るべく、蒸気タービンの改造・新たな熱交換器の設置等省エネルギー化対応工事も合わせて実施いたします。本省エネルギー化対応工事は、独立行政法人 新エネルギー・産業技術総合開発機構(NEDO)により2005年度「エネルギー使用合理化事業者支援事業」に採択されております。今回の設備増強工事の総投資額は約85億円の予定で、本年9月に工事着工し、2008年3月に完成の予定です。

なお、エチレンの生産能力は、重質原料を使用することより、現状と変わらない予定です。

※コンデンセート:油田・ガス田から随伴される溜分で、ナフサに比べ比重が0.74前後と重く、超軽質原油の範疇に入るもの。

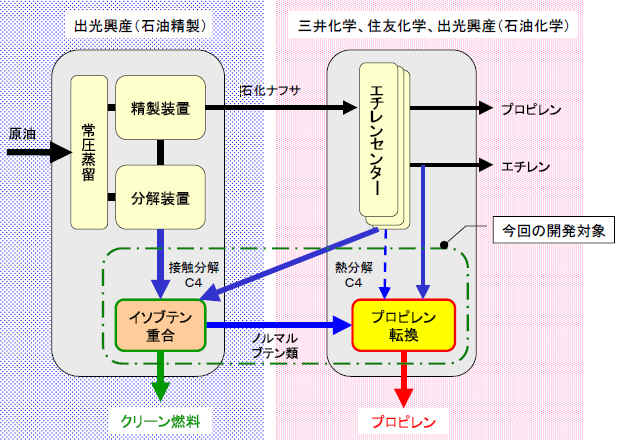

2006/6/15 出光興産/住友化学/三井化学

コンビナート副生分解C4留分の有効活用によるプロピレン生産システムの共同開発について

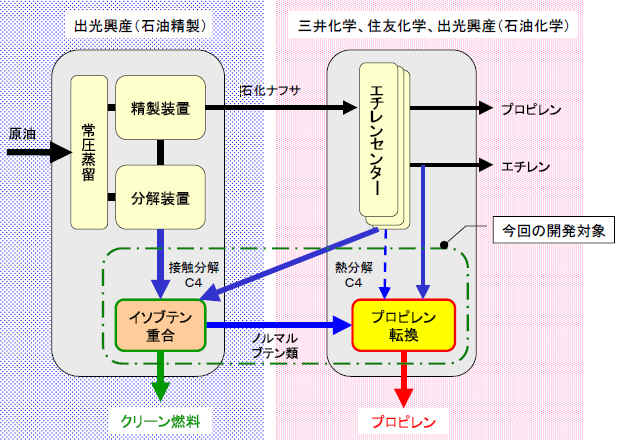

出光興産株式会社(以下「出光」。本社:東京都千代田区、社長:天坊昭彦)、住友化学株式会社(以下「住友」。本社:東京都中央区、社長:米倉弘昌)および三井化学株式会社(以下「三井」。本社:東京都港区、社長:藤吉建二)の三社は、共同で千葉地区のコンビナートにて副生される分解C4留分を活用した高効率プロピレン生産システムの共同開発に着手しました。

1.背景、考え方

国内の石油精製、石油化学事業は、原油価格高騰のもとで、今後、中東や中国の新鋭超大型石油・石油化学プラントとの激しい国際競争に対応していくために、企業間の連携強化、コンビナート内での更なるインテグレーション等による競争力強化が望まれております。

出光・住友・三井は、千葉地区において、それぞれの工場が石油製品とオレフィン、アロマを原料とする誘導品の一大生産拠点となっており、複数のエチレン分解炉と流動接触分解装置(FCC)が近接立地し、パイプライン網も整備されております。そこで三社は、これらの立地条件も活用し、製油所および石油化学工場から発生する副生C4留分とエチレンを原料として、クリーン燃料ならびにプロピレンを高効率で生産するシステムを開発できれば競争力の強化に繋がるものと判断し、共同で開発に取り組むこととしたものです。プロピレン転換プロセスについては、「石油コンビナート高度機能融合技術開発事業(RINGⅢ事業)」の一環として取り組みます。

2.共同開発の目的

三社による今回の共同開発では、①製油所・石油化学工場の副生C4留分とエチレンの集積、②原料として集積したC4留分からの目的成分の分離と濃縮、③濃縮されたC4留分のプロピレンへの転換、の各ステップを高効率で実現するとともに、それらを総合的なシステムとして設計・構築いたします。

このシステムが完成すれば、三社の千葉地区でのプロピレンのエチレンに対する生産比率は一般的なエチレン分解炉の0.6に対し、アジアのコンビナートでもトップクラスの0.9以上となり、より付加価値の高いプロピレン系製品への転換が促進されることを期待しております。

3. 高効率プロピレン生産システムの概要

高効率プロピレン生産システムの概要は次の通りです。

* プロピレン生産能力 : 年産15万トン目標

* 研究開発費 : 約100億円

(負担比率 : 出光 50%、住友

25%、三井 25%)

* 研究設備の着工予定 : 2007年度

* 実証試験の開始予定 : 2009年度半ば

4.プロセスの概要(添付資料参照)

プロセスの概要は次の通りです。製油所の流動接触分解装置および石化の複数エチレン工場で副生するC4留分を集積し、その中のイソブテンを反応により選択的に重合させることでクリーン燃料に転換するとともに分離し、プロピレン原料となるノルマルブテンを濃縮製造いたします。濃縮されたノルマルブテンを、三社の工場で生産・集積されたエチレンと触媒反応させることでプロピレンに転換いたします。

※添付資料 プロセスのイメージ図

2008年2月13日

出光興産/住友化学/三井化学

コンビナート副生分解C4留分の有効活用によるプロピレン生産システムの共同開発(研究設備の建設着工について)

出光興産株式会社(以下「出光」。本社:東京都千代田区、社長:天坊昭彦)、住友化学株式会社(以下「住友」。本社:東京都中央区、社長:米倉弘昌)および三井化学株式会社(以下「三井」。本社:東京都港区、社長:藤吉建二)の三社は、2006年4月より共同開発しております「コンビナート副生分解C4留分の活用による高効率プロピレン生産システム」の主要研究設備の建設に2月7日着工致しました。

高効率プロピレン生産システムの概要

* プロピレン生産能力 : 年産15万トン目標

* 研究開発費 : 約100億円

(負担比率 : 出光

50%、住友 25%、三井 25%)

* 研究設備の立地 : 三井化学 市原工場内

* 研究設備の着工 : 2008年2月

(起工式 2008年2月7日)

* 実証試験の開始予定 :

2009年度第三四半期

このシステムが完成すれば、三社の千葉地区でのプロピレンのエチレンに対する生産比率は一般的なエチレン分解炉の0.6に対し、アジアのコンビナートでもトップクラスの0.9以上となり、より付加価値の高いプロピレン系製品への転換が促進されることを期待しております。

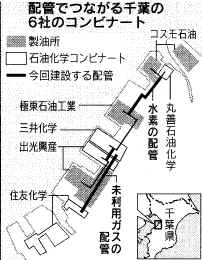

2006/9/3 日本経済新聞

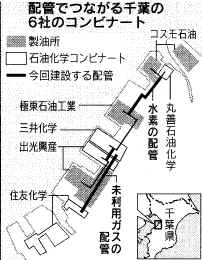

出光など6社 原料、相互に利用 千葉で最大級 石化・製油を効率化

出光興産、三井化学など6社は千葉県の東京湾岸にある製油所や石油化学コンビナートで、2008年度にも水素などの原料を広範囲に相互利用できる体制を整える。各社の施設を結ぶ配管や関連設備を共同で設置してエネルギー消費と原料活用を効率化する。同地域は国内最大級の工業地帯で、6社間での原料相互利用は国内で最大規模になる。

まず住友化を除く5社が地区をまたがる水素の配管を08年度までに敷設。5つの製油所、コンビナートを全長10キロメートルの配管で結び共同運転する。重複する設備は廃棄し、原油換算で年4万キロリットルのエネルギー消費を削減する。

09年度までに出光、住友化、三井化の3社が製造過程で出る未利用ガスのブテンを回収する配管を敷設し、化学繊維原料のプロピレンやガソリンを製造する装置を建設する。計100億円を超える設備費用は各社で分担し、政府の補助金も使う。

国際競争力を強化 中国などに対抗 規模の利益追求

日本経済新聞 2006/9/10

重油から石化製品量産 新日石、ガソリンからシフト 500億円投じ設備

新日本石油は国内の製油所で、重油を分解して石油化学製品を製造する装置を建設する。投資額は約500億円で、重油を1日に3千ー5千バレル処理する装置を2009年をメドに稼働する。

重油分解装置は仙台製油所(仙台市)、水島製油所(岡山県倉敷市)のいずれかに建設する。新技術を使うと、繊維やプラスチックの原料になるプロピレンを重油投入量の4割程度取り出せるほか、ほぼ同じ量のガソリンを作れる。従来型の分解装置は投入した重油の6割がガソリンになり、プロピレンは数%しか取り出せなかった。

2006/9/11 新日本石油

CRIによるプロピレンの増産体制について

~エチレンセンターからプロピレンセンターへの転換~

当社(社長:西尾進路)は、当社グループの石油化学製品製造会社である新日本石油化学株式会社(社長:高橋良昭、川崎市)川崎事業所(所長:土師省司、川崎市)において、9月1日よりOCTプロピレン設備(以下「OCT設備」)およびイソオクテン製造装置の本格的な稼動を開始いたし

ましたのでお知らせいたします。

OCT設備は年間14万トンの生産能力を有し、その原料には、同事業所で生産されるエチレン、ブテン留分のほか、新日本石油精製株式会社(社長:小沢 稔、港区)の室蘭製油所、根岸製油所内のFCC装置から発生するFCCブテンを活用します。従来FCCブテンはLPGや自家燃料等に使用しておりますが、これを、より高い収益性の見込めるプロピレンの原料として使用します。プロピレンへの使用例は世界的にも少なく、石油精製/石油化学間における有効留分の画期的な活用と言えます。またOCT設備の稼動により、同事業所のプロピレンの年間生産能力は現有の生産能力38万トンと併せて計52万トンとなり、これまで同事業所の主製品であったエチレンの年間生産能力(45万トン)を上回ることで、同事業所は名実共にエチレンセンターからプロピレンセンターに転換いたします。

なお、当社グループは2007年度中に80万トンのプロピレン生産体制を構築すると共に、アジアのプロピレンメーカーでは初めて大型船(5千トン級)での出荷を可能にし、今後需要の増大が見込める中国、台湾などのアジア向けに年間で30万トンの輸出体制を構築いたします。更には、2010年に向けて100万トンのプロピレン生産体制を目標に掲げ、グループ一体となってプロピレンの増強計画を取り進めて参ります。

一方、イソオクテン製造装置(年間生産能力:4万トン)では石油化学における未活用留分の高付加価値化を目的に、OCT設備で副生されるイソブテンから、新規触媒の開発に基づく自社技術により、オクタン価の高いガソリン基材であるイソオクテンを製造いたします。

当社グループはCRIの推進により、石油精製/石油化学の高付加価値化を目指して参ります。

※1 CRI Chemical Refinery Integration :

石油精製と石油化学の統合による、原油から石油化学製品までの一貫生産体制

※2 OCT Olefin Conversion Technology:

エチレン、ブテン系のオレフィン(不飽和炭化水素)を反応させてプロピレンを製造する技術

※3 イソオクテン

C4留分の一つであるイソブテン同士を、触媒を用いて反応させたもの

※4 FCC

流動接触分解装置:触媒を用いて減圧軽油を効率的に分解し、ガソリンや中間留分を製造する装置

日本経済新聞 2006/11/30

太陽石油 石油化学品など増産 500億円投資 重油低迷、生産シフト

四国事業所の原油処理能力は1日12万バレル。原油を蒸留しても分解できない重質油2万5千バレルを触媒を使って分解する装置を新設。プロピレンやベンゼンなど石油化学品の製造装置も整備する。

新設備の稼働後はガソリン原料年間60万キロリットル、灯油や軽油など30万キロリットル、プロピレン10万トン、ベンゼンとキシレン計5万トンを増産。既存設備分と合わせた石油化学品の生産量は年間100万トンになる見込み。重油生産量の減少分は120万キロリットルになる。

| 石油元売りの製油所への主な大型投資 |

| 社名 |

投資額

(億円) |

内容 |

場所

(運転開始) |

| 太陽石油 |

500 |

重質油分解装置、発電設備の新設 |

四国事業所

(2010年度) |

| コスモ石油 |

1000 |

重質油分解装置の新設 |

堺製油所

(10年度) |

| 新日本石油 |

600 |

石油化学品増産装置など新設 |

仙台製油所(07年度) |

| 500 |

重質油から石油化学品を製造する装置の新設 |

仙台製油所もしくは水島製油所(09年メド)

|

| ジヤパンエナジー |

700 |

石油化学品増産設備の新設 |

鹿島製油所(08年1月)

|

| 富士石油 |

300 |

重質油分解装置の増設 |

袖ケ浦製油所 |

|

2006/12/14

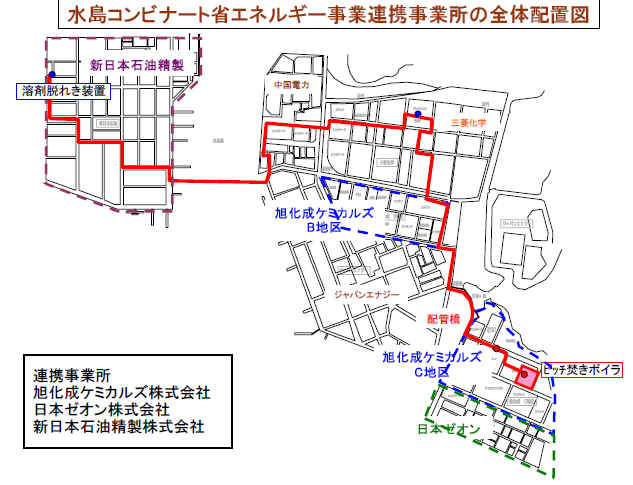

旭化成ケミカルズ/日本ゼオン/新日本石油

水島コンビナート地区における省エネルギー事業計画について

~石油エネルギーの高度化利用を推進~

旭化成ケミカルズ株式会社(社長:藤原

健嗣、本社:東京都千代田区 以下旭化成ケミカルズ)、日本ゼオン株式会社(社長:古河 直純、本社:東京都千代田区 以下日本ゼオン)と新日本石油株式会社(社長:西尾 進路、本社:東京都港区 以下新日本石油)の精製部門の新日本石油精製株式会社(社長:小沢 稔、本社:東京都港区 以下新日本石油精製)は、水島コンビナート地区において石油残渣を利用した省エネルギー事業計画の検討を進めてまいりました。

このたび、本計画のうち、旭化成ケミカルズと日本ゼオンですすめている石油残渣物を燃料とするボイラ設備新設事業が、独立行政法人新エネルギー・産業技術総合開発機構(NEDO)より、「平成18年度NEDOエネルギー使用合理化事業者支援事業」として採択されましたので、お知らせいたします。

この計画は、新日本石油精製の水島製油所において、溶剤脱れき装置を新たに建設し、アスファルトなどの重質油留分から灯油、軽油などの軽質油留分の原料を抽出します。その際に発生する 石油残渣物を、旭化成ケミカルズと日本ゼオンが新たに建設を予定しているボイラ設備の燃料として供給し、従来燃料として使用していた重油等を削減し省エネルギーを達成するものです。

これにより、旭化成ケミカルズおよび日本ゼオンは、ボイラ燃料を石油残渣物に変更することでのコスト削減が可能になります。新日本石油は、需要が減退している重質油留分の生産量を削減でき、また、処理原油を重質化することでコスト削減が可能となります。

1.ボイラ設備概要:NEDOの支援対象事業

(1)設備建設予定地

旭化成ケミカルズ 水島製造所

(2)装置能力 蒸気発生量 400トン /

時間、発電出力5万kW

(3)商業運転開始時期 2009年7月

2.溶剤脱れき装置概要

(1)設備建設予定地

新日本石油精製 水島製油所

(2)装置処理能力 2万バレル/日

(3)商業運転開始時期 2009年4月

日本経済新聞 2007/2/9

プラスチック原料 エタノールから合成 東工大 温暖化対策へ応用

ナノメートルサイズの穴があいたセラミック微粒子にニッケルをくっつけた触媒を開発した。この触媒を詰めた容器にエタノールを入れると、エチレン、プロピレン、ブタンが同時に合成できた。それぞれの生成割合は温度などの条件を変えれば調節できる。また触媒を繰り返し利用しても劣化しにくいことを確認した。

東燃化学

国内で最も効率的かつ競争力のある基礎化学品・機能化学品の供給者を目指して

当社および100%子会社の東燃化学では、自社もしくはグループ内から原料を調達できるという恵まれた環境のもと、川崎、堺、和歌山の3工場を主要な生産拠点とし、石油製品を原料とする付加価値の高い化学製品を生産しています。

生産している品目はプラスティック製品や繊維などの中間原料となるエチレン、プロピレン、芳香族製品などです。これら当社グループの製品は一般にはなじみのないものですが、衣類、包装用品、電気機器、建物、自動車といった身近な品々の中に素材や部品として広く使われています。

エクソンモービル有限会社に販売と配送業務を一元化

さらなる効率化のため、当社を含めた日本のエクソンモービル・グループの化学部門は、エクソンモービル有限会社に国内の化学製品に関する販売と配送業務を集約的に委託して、事業を展開しています。当社はエクソンモービル・グル-プのベストプラクティスを共有することができます。なお、業務委託費用は実費で精算されています。

石油事業との統合化の推進

化学部門では石油事業との統合化を進め、競争力を高めています。例えば、当社では化学と石油事業の間で、ユーティリティ・オフサイト設備の共同利用・最大活用を図っています。また、共通組織を導入して効率化を推進しています。

エクソンモービル・グループの技術とノウハウの活用

化学部門でも、エクソンモービル・グループの技術と豊富なノウハウを生かし、事業を行なっています。たとえば、当社の工場には、エクソンモービル・グループで開発されたプロセスが導入されています。また、技術情報の交換もグローバルネットワークを通じて行なっています。

成長性の高いスペシャリティ分野にも注力

化学部門では、90年代初頭からリチウムイオン充電電池の微多孔膜セパレーターの開発に取組み商業化しています。先ごろ、急拡大する市場に対応する為、供給能力を拡張しました。

2007/4/5 三菱化学

鹿島事業所プロピレン設備生産能力増強について

具体的には、当社が有する3系列のエチレンプラントで生成したエチレンとブテン類をプロピレンに転換する設備を設置し、プロピレン生産能力の増強を図ります。これにより、プロピレン自製率の向上を図ると共に、エチレン、プロピレン生産のフレキシビリティーを大幅に向上させ、誘導品の需要に応じたオレフィンの生産供給体制を確立いたします。

| |

1. プロセス |

ABBルーマス社(米国) Olefin

Conversion Technology |

| |

2. 生産能力(増強分) |

150千トン/年 |

| |

3. 建設場所 |

当社鹿島事業所(茨城県神栖市) |

| |

4. 工事期間 |

着工:2007年12月

完成:2008年11月 |

鹿島事業所には現在、2系列のエチレンプラントがあり、生産能力(定修実施年)はエチレン年産85万1,000トン、プロピレン同44万トン。

今回は、このエチレンプラントで生成されたエチレンとブテン類をプロピレンに転換する設備を設置し、プロピレン生産能力を15万トン増の年産59万ントンとする。

2009/4/8 化学工業日報

三菱化学、鹿島のOCU・PP新設備稼働を先送り

三菱化学は、鹿島事業所で完成させたオレフィン・コンバージョン・ユニット(OCU)とポリプロピレン(PP)新設備の稼働を夏場の定期修理後に先送り

する。これら新設備は、コンビナート競争力強化の一環として建設したものの、足下の需給環境を勘案して当面は稼働させないことにした。稼働時期は、秋以降

の市場動向を持て判断する。

OCUは、年5万トンのエチレンと同10万トンのブテンをプロピレンに転換する。

化学工業日報 2007/8/16

東ソー、C4残渣留分の外販事業を拡大

東ソーは、スペント・スペントC4(SSC4)の外販事業を拡大する。今秋から来年にかけて、四日市事業所でエチレンや塩化ビニルモノマー(VCM)設備の燃料として新たに液化天然ガス(LNG)の使用を開始。これにより、これまで燃料として使っていたSSC4の外販量を大幅に拡大できる。主にメチルエチルケトン(MEK)原料としてMEKメーカーに販売する方向で販路開拓を進めていく。

04年には、未利用留分の有効活用の一環として、このSC4からメチルメタクリレート(MMA)原料となるターシャリー・ブチル・アルコール(TBA)を製造することを開始した。

2007/9/5 昭和電工

大分石油化学コンビナートの設備改造工事について

-新鋭分解炉の設置により、エネルギー効率を改善-

具体的には、現在の分解炉7基を廃棄し、最新の高効率分解炉(エチレン年産10万トン×2基)を新設します。あわせて、分解廃熱回収の強化と前蒸留系の改造を行い、エネルギー効率の改善を図ります。これにより、エネルギー効率は現状比で約6%向上するとともに、二酸化炭素の排出削減量も年間約67千トンといたします(全量ナフサ換算)。

加えて、本分解炉は、LPG等の軽質原料からNGL、灯軽油といった重質原料も使用可能とし、更なる原料多様化を推進いたします。この改造による生産能力の変更はありません(現状エチレン年産695千トン=定修スキップ年)。2008年に着工し、2010年に予定している定期修理時に完工を予定しております。

日本経済新聞 2009/5/16

三菱化学、旭化成とエチレン統合 過剰設備を解消 水島の1基停止

三菱化学と旭化成は岡山県の水島コンビナート(倉敷市)で、石油化学製品の基礎原料であるエチレン事業を統合することで基本合意した。

両社の折半出資で、エチレン設備を一体運営する事業会社またはLLP(有限責任事業組合)を設立する。

その後、どちらかのエチレン設備を停止し、残る1基の能力を5割程度増強する。国内にはエチレン設備が15基あり、年間生産能力(公称)は合計約730万トン。水島の設備の能力は現在の2基合計の89万トンかろ60万トンに減る。停止分は業界全体のおよそ4%に当たる。将来的には三菱化学の鹿島の設備も共同事業体に加える考え。

水島地区では来春に経営統合する予定の新日鉱ホールディングスと新日本石油が、エチレンの原料となるナフサ(粗製ガソリン)を旭化成と三菱化学にそれぞれ供給している。

2006/6/26 新日本石油/ジャパンエナジー、業務提携に関する基本協定締結

2008/12/8 新日本石油と新日鉱ホールディングス、経営統合

水島地区 2007/12/末能力(千トン)

| |

旭化成 |

|

三菱化学 |

| |

岡山

ブタジエン |

|

|

日本

ポリエチレン |

日本

ポリプロ |

PS

ジャパン |

ヴィテック |

ダイヤ

ニトリックス |

岡山

ブタジエン |

| エチレン |

定修年 |

443 |

|

|

450 |

|

|

|

|

|

|

| (スキップ年) |

(504) |

|

|

(496) |

| PE

|

LDPE |

120 |

|

|

|

66 |

|

|

|

|

|

| LLDPE |

|

|

|

|

53 |

|

|

|

|

|

| HDPE |

163 |

|

|

|

94 |

|

|

|

|

|

| 合計 |

283 |

|

|

|

213 |

|

|

|

|

|

| PP |

|

|

|

|

|

100 |

|

|

|

|

| SM |

678 |

|

|

|

|

|

|

|

|

|

| PS |

|

|

|

|

|

|

108* |

|

|

|

| ABS |

80 |

|

|

|

|

|

|

|

|

|

| VCM |

|

|

|

|

|

|

|

391* |

|

|

| ANM |

243 |

|

|

|

|

|

|

|

111 |

|

| ブタジエン |

|

150 |

|

|

|

|

|

|

|

150 |

* VCMは停止決定、PSは停止の報道

2010/5/31 三菱化学

水島地区エチレンセンター統合の共同出資会社の設立について

三菱ケミカルホールディングス及び旭化成は、それぞれの事業子会社である三菱化学及び旭化成ケミカルズとともに、岡山県倉敷市の水島地区エチレンセンターの統合について協議をしてまいりましたが、本日、同地区の基礎石油化学原料事業の集約・統合のための共同出資会社を設立し、2011年4月1日よりエチレンセンターの一体運営を開始することで基本合意しましたのでお知らせいたします。

今後は事業統合・一体運営開始に向けた詳細検討を進めてまいります。

1. 背景

石油化学事業の事業環境は、国内需要の縮小、中東での大規模生産設備の増強、中国での供給能力拡大などにより今後、より厳しい環境にさらされる可能性が予測されています。三菱・旭化成両社は、現行の事業体制のままでは事業存続が困難であるとの共通認識の下、さらなる競争力の強化と収益力を確保するために、両社の水島地区におけるエチレンセンターを統合し、最適生産体制の確立と効率的な事業運営体制が必要と判断し、検討を進めてまいりましたが、このたび、共同出資会社を設立して、水島地区の基礎石油化学原料事業を集約・統合することに合意いたしました。この体制の下、経営環境の変化に適時対応した基礎石油化学原料事業生産体制の最適化を実行するとともに、石油精製との連携も視野に入れた水島地区の強化にも鋭意取り組んでいく所存です。

2. 共同出資会社の概要

(1) 事業開始 :2011年4月1日

(2) 出資比率 :三菱化学㈱50%、旭化成ケミカルズ㈱50%

(3)

取り扱い対象製品: エチレン、プロピレン及びベンゼン並びに副産物としてのC4、C5、水素、C9、ヘビーエンド等

(4) 事業内容:

水島地区における以下の事業

①ナフサ、液化石油ガス、灯油、軽油等の基礎石化原料製造のための原材料及び用役の調達

②基礎石化原料の製造

③三菱化学㈱及び旭化成ケミカルズ㈱に対する基礎石化原料及び用役の販売

④基礎石化原料の不足分の外部調達

⑤基礎石化事業の合理化、効率化計画の具体策立案と実行

なお、社名、代表者、資本金、企業形態等は現時点では未決定です。

3.水島地区における基礎石油化学原料事業の最適化計画

(1)両社の保有するエチレンセンター生産設備のダウンサイジング

エチレン需要3割減を前提とした設備対応(2012年までに実施)

(2)エチレンセンター生産設備の集約

エチレンセンターの1基化:

さらなるエチレン需要の縮小時にはエチレンセンターを一基に集約(需要動向にあわせて実施)

(3)

設備のインテグレーションまで含めた留分バランスの最適化

(4) 原料ナフサの調達、C3等不足留分の共同調達によるコストダウン

(5) 用役、エネルギー関連のバランス最適化

(6) インフラの相互活用による効率化

4. 今後について

2011年4月1日からの共同出資会社の事業運営開始に向けての詳細検討を実施していくとともに、顧客、取引先、関係官公庁、コンビナート関係先等への調整を進めてまいります。

<ご参考 両社水島製造所/事業所の概要>

(1)三菱化学株式会社 水島事業所

操業開始時期:1964年7月

公称エチレン生産能力:50万トン/年(非定期修理年)

(2)旭化成ケミカルズ株式会社

水島製造所

操業開始時期:1965年2月

公称エチレン生産能力:50万トン/年(非定期修理年)

2009年11月26日 計画→延期

鹿島事業所プロピレン製造装置稼動開始について

三菱化学株式会社(本社:東京都港区、社長:小林

喜光)は、当社鹿島事業所(所在地:茨城県神栖市、事業所長:梶原

泰裕)に国内コンビナート競争力強化策の一環として、プロピレン製造設備装置(Olefins

Conversion Unit)の工事を進めておりましたが、この度稼動開始いたしました。これにより、今後更なる需要の拡大が見込まれるプロピレンの自製率の向上を図ることができるとともに、当社グループ企業である日本ポリプロ株式会社が9月に稼動を開始したポリプロピレン製造設備へ原料のプロピレンの供給が可能となります。

詳細は、次の通りです。

<実証プラントの概要>

1. プロセス ABB ルーマス社(米国)Olefins Conversion

Technology

2. 生産能力(増強分)150 千トン/年

| (参考:当社プロピレン生産能力) |

| 鹿島事業所 |

1系 |

|

178,000t/y |

| |

2系 |

|

212,000t/y |

| |

プロピレン製造装置 |

|

150,000t/y(増強分) |

| 水島事業所 |

|

|

290,000t/y |

| |

|

|

|

| 合計 |

|

|

830,000t/y |

<製造工程の概要>

当社が有するナフサクラッカーで生成したエチレンとブテン類を触媒によりプロピレンに転換する。

2009/11/30 三菱化学/日揮

プロピレンの新規製造技術に関する共同開発について

三菱化学株式会社(本社:東京都港区、社長:小林

喜光、以下「三菱化学」)と日揮株式会社(本社:神奈川県横浜市、会長兼CEO:竹内

敬介、以下「日揮」)は、両社の独自技術をベースにプロピレン新規製造技術(以下「新技術」)を共同で開発してまいりましたが、この度、両社共同で実証設備(以下「パイロット設備」)を建設し、商業化に向けた確認を開始することに合意いたしました。

プロピレンは、ナフサクラッカー、石油精製の接触分解設備(FCC装置)等で製造されており、ポリプロピレン等自動車部品や生活用品等に幅広く使用され

ている石油化学製品の基礎石化原料であり、その需要は拡大しております。一方、将来的にみて国内におけるエチレン需要は減少傾向にあるためナフサクラッ

カーの稼働率低下等に伴いプロピレンの生産量の減少が懸念されております。

三菱化学及び日揮は、石油を原料としないメタノール/ジメチルエーテル(DME)(注1)及び未有効利用オレフィン類(注2)を原料として選択的にプロ ピレンを製造する新技術を2007年度から共同開発してまいりましたが、今般、新技術開発に目途が立ったことから、パイロット設備を下記の通り建設し商業

化に向けた確認を実施いたします。(新技術の全体概要については、別紙の通り)新技術は、今まで有効利用されてこなかった留分を有効活用できることに加

え、従来プロピレン製造法であるナフサクラッカーと比べCO2排出量が少なくCO2削減に寄与できます。

検証終了後は、両社は国内外の企業へ技術供与を検討するとともに、三菱化学では新技術を導入した製造設備の建設についても検討してまいります。

注1: 液化天然ガス(LNG)やコークス製造時に副生されるCOG(コークス炉ガス)から製造したもの

注2:

ナフサクラッカー等から副生された今まで有効利用されていなかったオレフィン類

| |

建設場所 |

三菱化学水島事業所内 |

| |

投資額 |

約26億円 |

| |

着工時期 |

2009年11月(2010年7月末完成予定) |

2012年3月28日 昭電

エチレンプラント一時停止について

昭和電工株式会社(社長:市川

秀夫)は、大分コンビナートエチレンプラントにおいて3月18日に冷却工程の設備不具合が発生しこれまで点検を行ってまいりましたが、本日、この冷却工程に補修が必要であることが判明いたしました。

同エチレンプラントについては当初、年産能力約69万5000トン/年(非定修年)の内、20万トン部分の分解炉については定期修理のため3月7日から29日の間、49万5000トン部分の分解炉については清掃のため3月15日から21日の間、生産を停止する予定としておりました。3月30日からは全工程の生産を再開する予定でしたが、今回の設備補修のため再開を延期いたします。現在のところ、5月中の生産再開を予定しております。

2012年6月13日

エチレンプラント稼動再開について

昭和電工株式会社(社長:市川

秀夫)は、大分コンビナートエチレンプラントにおいて3月18日に冷却工程の設備不具合が発生し、これまで補修を行ってまいりましたが、この度、補修が完了いたしました。6月9日に原料であるナフサの投入を再開しており、本日より定常運転となっております。

同エチレンプラントについては当初、年産能力約69万5000トン/年(非定修年)の内、20万トン部分の分解炉については定期修理のため3月7日から29日の間、49万5000トン部分の分解炉については清掃のため3月15日から21日の間、生産を停止する予定としておりました。当初、3月30日に生産を再開する予定でしたが、今回の設備補修のため再開が延期となっておりました。

エチレン生産能力は、年産69万5000トン(定修スキップ年)。

同プラントは当初、このうち20万トン部分の分解炉を定修のため3月7日から29日間、49万5000トン部分の分解炉は清掃のため3月15日から21日間操業を停止する予定だった。

今回の設備補修による延期期間は実質約70日分となる。

この間、誘導品の生産に必要な原料は外部手当してきた。

操業停止に伴う損失額は約20億円の見込み。

2012/9/5 三井化学

千葉地区における石化事業の構造改革について

― 国内勝ち残りへ向けて ―

三井化学は、出光興産と共に運営している千葉ケミカル製造有限責任事業組合(LLP)において、柔軟で効率的な運営を推進するため、更なる石化事業の構造改革を実施することを決定致しました。

中東及び中国を中心とした大型石化設備の新増設、北米におけるシェールガスの台頭などにより、日本の石化事業は抜本的な国際競争力の強化が必須の状況にあります。こうした状況下、当社は出光興産とともに千葉地区における両社のエチレン装置の運営を統合したLLPを2010年4月に設立し、日本トップレベルの競争力をもつエチレンセンターの構築を目指しております。

今般、エチレン装置について、今後の誘導品流入による内需の低下及び輸出市況の低迷による低稼働を見込み、需要動向に柔軟に対応するために低稼働領域で高効率となる改造を行い、13年8月からの稼動を決定しました。合わせてLLPにおいて2基のエチレン製造装置をより柔軟に最適運営出来る対策を進めております。

生産能力は変わらないが、稼働率を70%まで落としても高効率な安定運転を維持できるという。(日本経済新聞)

また、ポリオレフィン事業については、当社と出光興産によって設立した株式会社プライムポリマー(PRM)において、徹底的な合理化と汎用分野から高付加価値分野へのシフトを進めており、既に2つのポリプロピレン装置の停止決定(千葉は1系列9万トン、後は宇部ポリマーか?)、また2011年11月に高付加価値ポリマー「エボリュー」の増強(24万t→30万t)を実施しております。今般、更に構造改革を進めるため、汎用分野及び海外品との競合に晒されている高密度ポリエチレン事業において2013年3月に千葉地区の装置1基(13万t)の停止を決定致しました。

これらにより、千葉地区のエチレンセンターの最適な稼動体制が確保できることになります。

当社は、今後とも石化事業における構造改革を進め、国内での勝ち残りと国際競争力の更なる強化を図ってまいります。

2013/3/18 出光興産、三井物産

出光興産と米国でアルファオレフィン製造・販売事業の検討に関する基本契約を締結

三井物産と出光興産は、折半出資で合弁会社(以下「合弁会社」)を米国に設立してアルファオレフィン製造・販売事業の検討を開始することで合意し、基本契約を締結しました。また三井物産および出光興産は、米国The

Dow Chemical

Company(本社:米国ミシガン州ミッドランド市、以下「ダウ社」)と、同事業の原料調達と製品の一部販売に関し3社間で基本合意に達しました。出光興産と三井物産は、これら基本契約に基づき2014年に最終投資判断を実施する予定です。

同事業は、米国のシェールガス・オイル革命を背景として、出光興産が持つアルファオレフィンの技術力と、三井物産が有する競争力ある原料確保を可能にする海外企業とのパートナーシップ、および両社の販売力などの総合力を発揮し、海外で日系企業連合による化学品製造・販売事業を実現するものです。合弁会社は、ダウ社と提携し、同社が米国湾岸地区にて展開しているエチレン製造供給網を活用して、競争力ある製造コストベースでのエチレンの引取権を確保します。アルファオレフィンの製造事業は、2016年から年産33万トンの生産開始を予定しており、製品の一部をダウ社に販売することで安定的な操業を目指します。

アルファオレフィンの用途は、ポリエチレンなど合成樹脂の添加剤、洗剤、高機能潤滑油、製紙用薬剤など多岐にわたり、世界需要は300万トンを超え、今後も安定的な伸長が見込まれます。三井物産および出光興産の両社は、同事業の安定的な発展を実現することで、アルファオレフィンを使用する幅広い産業の成長に貢献してまいります。

アルファオレフィン製造装置に就いて

| 1. 生産能力 |

33万トン/年(予定) |

| 2. 建設場所 |

未定 |

| 3. 総投資額 |

未定 |

| 4. 今後の予定 |

2014年 最終投資決定(予定)

2016年 稼働(予定) |

αオレフィン

リニアレンは出光独自の技術でエチレンを重合させてできる、末端に二重結合を持つ直鎖のオレフィンです。重合度合により、炭素数4~24の幅広いグレードがあります。

特長

- 自社独自の技術 (世界最高水準の高純度製造技術により石油学会賞、触媒学会技術賞を受賞)

- 芳香族化合物、ジオレフィン化合物などの不要物を含まない

- 二重結合が直鎖の内部に移動した内部オレフィンが少量で、高いαオレフィン純度をもっている

- 直鎖率が高いため、高純度・高性能の製品を製造するのに適する

これらの特長を活かした用途開発が可能

ーーー

March 18, 2013 Dow

Dow Enhances U.S. Gulf Coast Integration with

New Idemitsu/Mitsui Joint Venture

JV to Supply Comonomers for Dow’s High Value Performance Plastics Franchise

The Dow Chemical Company announced today an initial agreement for a long-term

ethylene off-take agreement with a new joint venture to be formed between

Idemitsu Kosan Co., Ltd., and Mitsui & Co., Ltd., of Tokyo, Japan.

Idemitsu and Mitsui will form the joint venture to construct and operate a

world-scale, Linear Alpha Olefins unit on the U.S.

Gulf Coast. This agreement marks the next milestone in Dow’s strategy to

integrate cost-advantaged feedstocks to support the profitable growth of the

Company’s high value Performance Plastics franchise. The joint venture will

utilize an integrated supply of ethylene from Dow’s production grid on the U.S.

Gulf Coast to produce Linear Alpha Olefins used as comonomers throughout Dow’s

high value Performance Plastics franchise, and will contribute significant

capital for these rights.

“Today’s announcement further illustrates Dow’s commitment to invest in

high-return projects that deliver advantaged feedstocks for our differentiated,

downstream derivatives, while simultaneously building strategic partnerships

that drive economies of scale and improved capital efficiency,” said Andrew N.

Liveris, Dow’s chairman and chief executive officer. “Taken on the whole,

positive disruptive trends in U.S. shale gas have led us to make different

decisions about where and how we invest for global growth. Our comprehensive

U.S. Gulf Coast investments will enable our enterprise to deliver higher and

more sustainable value from our existing premier U.S. base to supply domestic

and global growth.”

Dow is a large consumer of Linear Alpha Olefins and utilizes them within the

Company’s Performance Plastics franchise for the production of high performance

materials such as DOWLEX™, ELITE™, NORDEL™, AFFINITY™ and ENGAGE™. Dow expects

the agreement with the JV will enable a long-term supply and purchase

relationship for Linear Alpha Olefins, which will enhance Dow’s high value

Performance Plastics franchise, better enabling it to serve several of the

Company’s fastest growing market segments, including Packaging; Hygiene and

Medical; Electrical and Telecommunications; Transportation, Sports and Leisure

and Consumer Durables.

“This agreement highlights Dow’s commitment to further strengthen the

competiveness of our high-value, performance-oriented Plastics businesses, as

well as our aim to grow with our customers in North and South America,” said Jim

Fitterling, Dow executive vice president. “The agreement with the joint venture

is beneficial to the project economics and is a good example of the type of

strategic projects that Dow is currently evaluating: As an investor in Dow’s

Gulf Coast project, Idemitsu and Mitsui will receive ethylene integration

benefits while improving the capital efficiency of the cracker from a Dow

perspective. In addition, Dow secures a reliable, integrated, cost-advantaged

source of comonomers for our Performance Plastics franchise.”

Location options for the Linear Alpha Olefins unit are currently being explored

with final investment locations to be determined at a later date. Construction

and start-up of the new unit is targeted for 2016.

The JV is in the Front End Engineering and Design (FEED) phase and will complete

this work in 2014. Financial details are not being disclosed.

2013年8月2日 旭化成ケミカルズ/三菱化学

水島地区エチレンセンター集約検討の進捗について

旭化成ケミカルズと三菱化学は、2011年4月1日から西日本エチレン有限責任事業組合を運営し、水島地区の両社のエチレンセンターを一体運営するとともに、当該エチレンセンターの集約(需要動向に合わせた1基化)などにつき検討を進めていますが、このたび、検討に当たっての具体的な前提を下記のとおり設定することで合意しましたので、お知らせいたします。

1.背景

両社は石油精製との連携も視野に入れた水島地区の競争力強化を目的に、共同出資による有限責任事業組合(LLP)を設立し、両社がそれぞれ水島地区に保有するエチレンセンターをいずれか1基に集約するための検討を行ってきました。

石油化学事業を取り巻く環境は、国内需要の縮小、中東・中国での供給能力拡大、シェールガス革命を背景とした米国での供給能力拡大など、今後も厳しさを増していくものと予想されます。このため、両社は現行の体制のままでは事業存続が困難になるとの共通認識のもと、事業競争力を強化し、収益力を確保するために、両社の水島地区におけるエチレンセンターを1基に集約し、最適生産体制による効率的な事業運営を確立する必要性がいよいよ高まったものと判断し、以下の具体的な前提のもと、検討をいっそう本格化してゆくことで合意しました。

2.検討の前提

| (1)集約時期の目処 |

: |

2016年春 |

| (2)検討の対象製品 |

: |

主製品としてのエチレン、プロピレン及び副産物としてのC4、分解ガソリン(C5、ベンゼン、トルエン、キシレン、C9などの混合物)、粗水素その他の副生ガス(メタン、エタン、プロパン)、ヘビーエンド |

| (3)集約の方法 |

: |

三菱設備に集約 |

| (4)運用の形態 |

: |

エチレン製造合弁事業体(折半JV)のもとエチレン設備を共同運用する。なお、エチレン製造合弁事業体の形態は今後の検討課題 |

3.今後について

両社でのフィジビリティの検討を今年度末までに終え、集約時期を含め実施について協議・決定の予定です。

【ご参考 両社の水島製造所/事業所概要】

(1)旭化成ケミカルズ株式会社 水島製造所

| 所在地 |

: |

岡山県倉敷市潮通3丁目13番地 |

| 製造所長 |

: |

佐藤 公 |

| 敷地面積 |

: |

B地区約40万m2、C地区約100万m2 |

| 操業開始時期 |

: |

1965年2月 |

| エチレン生産能力 |

: |

50万トン/年(非定期修理年) |

| 主要生産品目 |

: |

基礎石油化学原料、石油化学製品、合成樹脂 |

(2)三菱化学株式会社 水島事業所

| 所在地 |

: |

岡山県倉敷市潮通3丁目10番地 |

| 事業所長 |

: |

大久保 和行 |

| 敷地面積 |

: |

約210万m2 |

| 操業開始時期 |

: |

1964年7月 |

| エチレン生産能力 |

: |

50万トン/年(非定期修理年) |

| 主要生産品目 |

: |

基礎石油化学原料、石油化学製品、合成樹脂、情報電子製品、電池材料製品 |

------

2013年08月02日 Chemnet Tokyo

エチレン集約は「経済原則」旭・三菱両社長

小林友二・旭化成ケミカルズ、石塚博昭・三菱化学の両社長は2日記者会見し、水島地区のエチレンセンターを三菱化学に集約化することで合意したことについて「純粋に経済原則に従って判断した」と口を揃えた。

合理化効果については、「両社それぞれ50億円、合わせて100億円のコストメリットが生じる」とした。

エチレン設備の現有規模は旭化成ケミカルズ50万トン、三菱化学54万トン。

三菱化学に一本化することで54万トンを半分ずつ分け合う形になる。

集約時期を2016年春としたことについては、「誘導品でどう対応していくかや顧客への説明、サプライチェーンを構築するのにその位は当然かかる」(小林社長)、「日本の石化業界は、中東、中国の大規模プラントだけでなく、米国のシェールガスを原料とした製品とも競争しなくてはならなくなる。2016年というのはタイミング的にも最適と思う」(石塚社長)

わが国のエチレン設備削減規模は、これまでに廃棄を決めている、三菱化学・鹿島1号機、住友化学・千葉と合わせてこれで120万トンとなる。国内需要から見て最適とされる規模(500万トン)にはまだ達しないが、「他社のことを言うつもりはない。(旭化成との)連合軍でコストメリットを生かし、出てくる誘導品を全部売り切ることを考えるだけだ」(石塚氏)。

「エチレン設備を縮小するからといって、石化事業から撤退するわけではない。これによって収益性はかなり改善される。石化事業は強化されると前向きに考えている。お互いコンビナートどうし、隣に三菱さんを持ったことは恵まれていたと考えている」(小林氏)。

誘導品計画についての質問には「きょうの会見の趣旨ではないので」と両氏ともノーコメントだった。

2014年2月25日 旭化成/三菱ケミカルホールディングス

水島地区エチレンセンター集約に関する基本合意について

旭化成及びその事業子会社である旭化成ケミカルズと、三菱ケミカルホールディングス及びその事業子会社である三菱化学は、2013年8月2日付で公表しました通り、水島地区の両社エチレンセンターの集約などにつき検討を進めてきましたが、このたび、下記の通り、両社で合意しましたので、お知らせいたします。

1.背景

両社は石油精製との連携も視野に入れた水島地区の競争力強化を目的に、2011年4月1日から共同出資による有限責任事業組合(LLP)「西日本エチレン有限責任事業組合」を運営し、両社がそれぞれ水島地区に保有するエチレンセンターをいずれか1基に集約するための検討を行ってきました。

国内石油化学事業の環境は今後さらに厳しさを増していくものと予想される中、両社は事業競争力を強化し、収益力を確保するために、需要動向に見合った最適生産体制による効率的な事業運営を確立する必要性がいよいよ高まったものと判断し、2013年8月より具体的な前提を設定した上での検討を本格的に進めてまいりました。

この結果、以下の通り、水島地区の両社エチレンセンターを1基に集約することで合意しました。

2.水島地区エチレンセンター集約について

| (1)集約時期 |

: |

2016年4月 |

| (2)集約方法 |

: |

三菱設備に集約し旭化成設備は廃棄。 |

| (3)対象製品 |

: |

主製品としてのエチレン、プロピレン及び副産物としてのC4、分解ガソリン(C5、ベンゼン、トルエン、キシレン、C9などの混合物)、粗水素その他の副生ガス(メタン、エタン、プロパン)、ヘビーエンド |

| (4)集約後の運用形態 |

: |

両社折半出資の株式会社を設立しエチレン設備を共同運用する。

新会社の代表者、資本金など詳細については今後検討する。 |

| (5)集約後のエチレン生産能力 |

: |

57万トン/年(非定期修理年)

圧縮機の主要部品(ローター)の交換を行い、生産能力を現状の50万トン/年(非定期修理年)から増強する。 |

【ご参考 両社の水島製造所/事業所概要】

(1)旭化成ケミカルズ株式会社 水島製造所

|

所在地 |

: |

岡山県倉敷市潮通3丁目13番地 |

|

製造所長 |

: |

佐藤 公 |

|

敷地面積 |

: |

B地区約40万m2、C地区約100万m2 |

|

操業開始時期 |

: |

1965年2月 |

|

エチレン生産能力 |

: |

50万トン/年(非定期修理年) |

|

主要生産品目 |

: |

基礎石油化学原料、石油化学製品、合成樹脂 |

(2)三菱化学株式会社 水島事業所

|

所在地 |

: |

岡山県倉敷市潮通3丁目10番地 |

|

事業所長 |

: |

大久保 和行 |

|

敷地面積 |

: |

約210万m2 |

|

操業開始時期 |

: |

1964年7月 |

|

エチレン生産能力 |

: |

50万トン/年(非定期修理年) |

|

主要生産品目 |

: |

基礎石油化学原料、石油化学製品、合成樹脂、情報電子製品、電池材料製品 |

------------

2014年2月25日 旭化成

国内石油化学事業の基盤強化について

旭化成、旭化成ケミカルズ及び旭化成イーマテリアルズは、このたび、国内石油化学事業の基盤強化について下記の通り決定しましたので、お知らせします。

1.背景

当社グループで旭化成ケミカルズを中心に展開する石油化学事業は、中期経営計画「For

Tomorrow

2015」においてグローバルリーディング事業と位置付けるアクリロニトリル(AN)や、省燃費型高性能タイヤ向け溶液重合法スチレンブタジエンゴム(S-SBR)などについて、アジアを中心とした海外における積極的な生産体制の拡充を図っています。

一方国内においては、内需が縮小する中、安価な海外製品との更なる競争激化が見込まれており、従来より事業再構築の検討を進めてきました。その結果、以下の基盤強化策を実施することで、原料から誘導品までの内需に見合った最適な生産体制を構築し、国内石油化学事業の収益基盤の安定化と競争力強化を図ることとしました。

2.基盤強化策の内容

(1)エチレンセンターの三菱化学との集約

水島地区のエチレンセンターについて、最適生産体制を構築するために、2016年4月を目途に三菱化学の設備との集約を決定しました。

(2)アクリロニトリル(AN)事業

現在、国内に年産45万トン(川崎地区:15万トン、水島地区:10万トン・20万トンの2系列)、海外に年産76万トン(韓国:56万トン、タイ:20万トン)の、合計年産121万トンの生産設備を有し、世界4拠点でグローバルに事業を展開してきました。

しかし、昨今の需給バランスの悪化による市況低迷や、原燃料価格の高騰などによる厳しい事業環境を踏まえ、2014年8月を目途に川崎地区の生産設備を停止することとしました。加えて、従来より他製品との併産を行ってきた水島地区の年産10万トンの生産設備は他製品の生産に特化し、ANはコスト競争力の高い3拠点での生産に集中します。

これにより、水島地区は国内市場、韓国は韓国・台湾・中国市場、タイはアセアン市場に向けたエリア別の供給体制を構築することで、一層の競争力強化を図ります。

(3)スチレンモノマー(SM)事業

現在、水島地区に年産71万トン(32万トン・39万トンの2系列)の生産設備を有し、これまで国内市場及びアジア市場向けの輸出を通じ事業を展開してきました。しかし、今後アジア地域での大型プラントの新増設が計画されていることから、需給バランスの悪化による市況低迷が見込まれるため、2016年3月を目途に老朽化が進む年産32万トンの系列を停止し、国内市場及び自社消費中心の販売に移行することとしました。今後はアジア市況の変動による収益リスクを軽減するとともに、事業収益の安定化を図ります。

(4)ABS樹脂「スタイラック」事業

現在、水島地区に有している年産6万5千トンの生産設備を2015年12月を目途に停止し、川崎地区で製造するAS樹脂と外部調達するABS樹脂をコンパウンドする事業に転換します。今後は国内外のコンパウンド拠点を活用し、差別性の高いAS樹脂を用いたコンパウンド品の供給に特化することで、事業収益の改善を図ります。

(5)SBラテックス事業

現在、国内に年産6万トン(川崎地区:3万6千トン、水島地区:2万4千トン)の生産設備を有していますが、2015年12月を目途に水島地区の生産設備を停止し、川崎地区に生産を集約します。固定費を削減し生産効率を向上させるとともに、製品の高付加価値化を進めることで、事業収益の改善を図ります。

(6)汎用エポキシ樹脂事業

旭化成イーマテリアルズでは、現在、水島地区に有している年産3万7千トンの生産設備を2015年5月を目途に停止し、富士地区で生産している潜在性硬化剤「ノバキュア」などの高付加価値製品事業に集中することで、エポキシ樹脂事業全体の収益改善を図ります。

3.業績への影響

本件により、2014年3月期第4四半期連結会計期間(2014年1月1日~2014年3月31日)において180億円の特別損失を計上する見込みです。これに伴い、本年2月5日に発表の2014年3月期(2013年4月1日~2014年3月31日)連結業績予想における当期純利益は、120億円減の、650億円(前年同期比113億円の増益)となる見通しです。

なお、同日発表しました2014年3月期の期末配当予想8円(当初期末配当予想より1円増配し、年間配当15円)については、変更ありません。

| |

旭化成 |

三菱化学 |

| 現状 |

処理 |

処理後 |

現状 |

処理 |

処理後 |

|

エチレン |

500 |

-500 |

0 |

500 |

|

570 |

| エチレン |

LDPE |

120 |

|

120 |

JPE 66 |

|

66 |

| LLDPE |

|

|

|

JPE 53 |

|

53 |

| LL/HD |

47 |

|

47 |

|

|

|

| HDPE |

116 |

|

116 |

JPE 94 |

|

94 |

| α オレフィン |

|

|

|

60 |

|

60 |

| SM |

710 |

-320 |

390 |

|

|

|

| PS |

PSJ 108 |

|

108 |

|

|

|

| ABS |

65 |

-65 |

0 |

|

|

|

| SBラテックス |

24 |

-24 |

0 |

|

|

|

| プロピレン |

PP |

|

|

|

JPP 100 |

|

100 |

| ANM |

300 |

-100 |

200 |

ダイヤ 111 |

|

111 |

| 汎用エポキシ |

37 |

-37 |

0 |

|

|

|

| C4 |

ブタジエン |

|

|

|

岡山 150 |

|

150 |

| オフガス |

アンモニア |

287 |

|

287 |

91 |

|

91 |

信越化学の米国子会社であるシンテック社(会長、創業者:金川千尋)は、塩化ビニル樹脂(塩ビ)の主原料の一つであるエチレンを生産する工場の建設許可をルイジアナ州の環境庁に申請した。

この申請におけるエチレンの生産能力は、年産50万トン。工場の立地は、シンテック社が既に所有している工業用地が有力候補となる。この建設許可を取得する手続きと並行して、工場建設に係る投資額及び採算性や、建設時期などの検討を進めた上で、最終決定を行うこととなる。

今回の申請は、エチレンの調達政策の検討の一環としてなされるものである。

シンテック社は、インフラの整備を中心に幅広い用途で使われている塩ビの需要の伸びを確実に捉えるため、かねてから原料からの一貫生産体制の構築を進めてきた。この一貫生産体制をより強固なものとするため、塩素に続きエチレンの自社生産の検討を本格化した。

週刊ダイヤモンド 2013年2月14日

住友化学の国内エチレン撤退で露と消えた三井の大連合構想

化学大手の住友化学と三井化学が国内石油化学の再編で袂を分かつ決断を下した。自動車産業や電機産業を川上で支えてきた化学産業は、国内の産業空洞化と国際競争激化の板挟みになり、石油化学製品の核であるエチレンは国内設備の余剰問題を抱えている。今回の決断をもってしてもなお、生産能力の過剰状態は続く。

2012年の暮れも押し迫ったころ、三井化学の田中稔一社長の元を住友化学の十倉雅和社長、丸善石油化学の藤井シュン社長がそれぞれ訪れた。この3社の共通点は千葉にある石油化学コンビナートにエチレンの生産設備を持っていることだった。

合成樹脂などさまざまな石化製品の基礎原料であるエチレンは、国内生産能力が過剰状態にある。現行の生産能力は年間約750万トン。内需は約500万トンなので、設備の3分の1は余剰だ。

十倉社長と藤井社長は別々に田中社長と面会したが、彼らの目的は同じだった。田中社長が需給に見合う生産体制を再構築するために再三提案してきた千葉のエチレンメーカーによる大連合構想への参画を断り、京葉エチレン(住友、三井、丸善が共同出資している千葉のエチレン生産会社)の生産を停止する案も退けるというものだ。

代わりに、提案が通らない場合の最後通牒として田中社長が突き付けた「京葉エチレンからの離脱」を促し、「できるだけ早く結論を聞かせてほしい」と告げた。

13年の年明け、3社の社長が集まり三井の離脱で合意した。これを受け、三井が京葉エチレンから15年に資本を引き揚げて調達もやめることを明らかにした2月1日、住友は国内で唯一持つエチレン生産設備を15年までに停止して京葉エチレンからの調達量を増やすことを発表した。

2018/10/29 出光興産

トクヤマ事業所で省エネルギー約30%を実現する高効率ナフサ分解炉を導入

出光興産は、徳山事業所にて高効率型ナフサ分解炉を導入し省エネルギーを推進いたします。

ナフサは粗製ガソリンとも呼ばれる石油製品のひとつで、分解炉を経由し熱分解することでエチレンやプロピレンなどといった石油化学製品の基礎原料となります。

当社は第五次中期経営計画にて装置の高効率化によるコスト競争力の強化を掲げ、このたびエチレン製造装置内にある旧型のナフサ分解炉2基

を停止し、新設する高効率ナフサ分解炉1基へ置き換えることにいたしました。

高効率ナフサ分解炉は原料を短時間で熱分解することで、エチレンの得率を高め、熱効率を向上させます。

これにより、従来の分解炉によるエチレン生産時と比較し約30%の省エネルギー効果が発揮できます。

本工事期間は、2018年9月~2020年12月です。なお本件は、工場の省エネルギー化を支援する経済産業省の「平成30年度省エネルギー投資促進に向けた支援補助金」に採択されています。

Six European petrochemical

companies form consortium to investigate cracker of the future

Six petrochemical

companies in Flanders, Belgium, North Rhine-Westphalia, Germany, and the

Netherlands (trilateral region) announce the creation of a consortium to jointly

investigate how naphtha or gas steam crackers could be operated

using renewable electricity instead of fossil fuels.

The Cracker of the

Future consortium, which includes BASF, Borealis,

BP, LyondellBasell, SABIC and Total, aims to produce base chemicals,

while also significantly reducing carbon emissions.

The companies have agreed to invest in

research and development, and knowledge sharing as they assess the possibility

of transitioning their base chemical production to renewable electricity.

Base chemicals, which include ethylene,

propylene, butadiene and BTX, are produced in steam crackers and mainly

transformed into plastics. These are used for lightweight components in

vehicles, improving passenger safety and comfort and reducing fuel and

emissions. Plastic packaging saves and preserves food from field to table.

Overall, polymers make a major contribution to resource and energy efficiency

and positively impact society.

Polymers will always be needed, especially in emerging, renewable energy-related

technologies, where they are crucial, for instance for wind turbines, solar

panels and batteries. The chemical industry has been at the forefront of those

innovations and will continue to deliver solutions for a more sustainable

future.

Steam crackers represent the principal

opportunity for reducing the industry’s greenhouse gas emissions. One option

currently under consideration is to electrically heat the

cracking furnaces, rather than rely on fossil fuels. Using electricity

produced from renewable sources would significantly

reduce cracker emissions.

The key challenges in developing

electricity-based cracker technology are ensuring that the chosen emissions

reduction solution is technologically and economically feasible compared to the

current process; that it fits into a future low-carbon value chain; and that it

can be implemented in time to meet policy targets.

Assuming these challenges are met, developing

and implementing electricity-based cracker technology will help the sector

maintain sustainable operations while reducing the carbon footprint of its

products.

Following the signature of the agreement, the

members of the consortium have begun exploring and screening technical options.

If a potential technical solution is identified, the parties will determine

whether to pursue joint development project(s), including research and

development activities that could include a demonstrator for proof of concept in

the case of base chemicals.

The collaboration is a direct result of the

Trilateral Strategy for the Chemical Industry drawn

up by the North Rhine-Westphalian, Flemish and Dutch

ministries of economic affairs and the industry associations VCI (Germany),

Essenscia (Belgium) and VNCI (Netherlands) to boost the sustainability of the

chemical sector. The Trilateral Strategy to “become the world's engine for the

transition towards a sustainable and competitive chemical industry cluster” was

presented to the European Commission in late 2017.

Three tables have been set up to elaborate

strategy: energy, infrastructure and innovation. The innovation table has three

key success factors: technical innovations to enable the energy and feedstock

transition, digital transformation to enhance competitiveness, and framework

conditions to enhance innovation through cross-border cooperation. The

trilateral region of the Netherlands, North Rhine-Westphalia and Flanders was a

logical choice as a European starting point, since the combined region is the

largest chemical cluster in the world with annual revenue of €180 billion and

350,000 jobs. The six members of the Cracker of the Future Consortium, chaired

by the Brightlands Chemelot Campus, aim to create innovative value propositions

in developing sustainable technologies together in line with competition law.

"This is a unique collaboration that aims to reduce our industry’s carbon

footprint for the betterment of society as a whole," says Bert Kip, chair of the

Trilateral Innovation Table and CEO of Brightlands Chemelot Campus. "It

demonstrates the commitment of our industry to collectively seek technological

solutions to minimize greenhouse gas emissions from our operations. We are proud

to have taken this first step together and look forward to the successes that

lie ahead.”

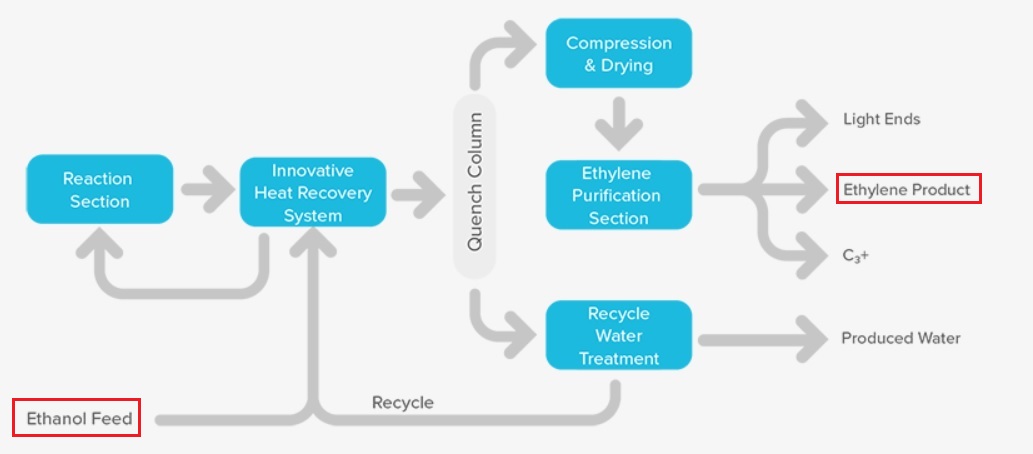

積水化学と住友化学は2月27日、ゴミを原料としてポリオレフィンを製造する技術の社会実装に向けて協力関係を構築することに合意したと発表した。

積水化学は2017年12月、米国 LanzaTech

Inc.と協力して、ごみ処理施設に収集された「ごみ」を一切分別することなく一酸化炭素と水素にガス化し、このガスを微生物により、熱・圧力を用いることなくエタノールに変換する生産技術の開発に成功した。

積水化学が「ゴミ」エタノールを生産、住友化学がこれを原料としたポリオレフィンを、それぞれ2022年度から試験的な生産を開始し、2025年度には本格上市を目指す。

2020/3/3

積水化学と住友化学、「ゴミ」を原料にポリオレフィン製造

2021/12/14 三井化学

三井化学大阪工場にてバイオマスナフサからのプラスチック・化学品製造開始へ

三井化学は、社会のカーボンニュートラル実現に向けたプラスチックのバイオマス化を進めるため、日本で初めてのバイオマスナフサからのバイオマス誘導品の生産を開始します。この度、大阪工場(大阪府高石市)に、Neste

社のバイオマスナフサ

3000

トンが到着、エチレンクラッカーへの投入を開始しました。今回のバイオマスナフサは、日本初荷揚げであり、今後当社大阪工場のエチレンクラッカーから誘導品へ展開し、ISCCPLUS

認証に基づいたマスバランス方式で各種プラスチック・化学品に割り当てバイオマス認証を付与した製品として出荷を開始する予定です。

今回使用する

Neste

社のバイオマスナフサは、植物油廃棄物や残渣油等を原料に製造されます。今回、バイオマスナフサを使用することで、原料からプラスチック製品が廃棄されるまでのライフサイクルにおける

CO2

は、石油由来ナフサ使用時に比べて大幅に削減されることが見込まれます。

*バイオマスナフサを実機で使ったというだけ。Nesteからの海上輸送でCO2を使用している。

日本経済新聞 2023年8月26日

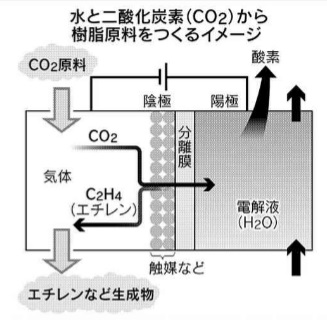

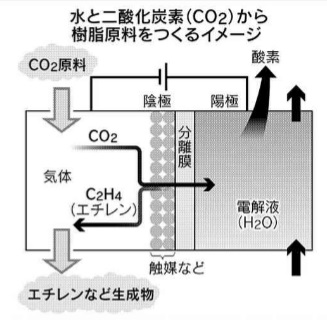

旭化成 CO2と水から樹脂原料 電気で分解、石油使わず

旭化成は二酸化炭素(CO2)と水からつくる樹脂原料の製造技術を実用化する。電気分解で生成する技術で、2026年に国内でまず小型設備を入れる。再生可能工ネルギー由来の電力でつくれば樹脂製造時のCO2排出量が大きく減る。脱炭素に欠かせない新伎術になる。

26年にも生産開始

電気分解でCO2と水から車や家電に使う樹脂原料となる「エチレン」をつくる。分離膜や電楓のある装置の中に気体のCO2と電解液をいれ、電気を通すことで化学反応させ、エチレンを回収する仕組み。石油を使わずに樹脂原料を製造できる。

旭化成は反応に必要な分離膜で、水素製造や食塩電解技術で培ったノウハウがある。化学反応を促す触媒技術も強みだ。

このほど、エチレンを生成する反応を促す最適な触媒にめどをつけた。

26年に数十キロワットの電力を使う小規模な試験生産設備を国内に設け、30年をめどに1万キロワット級のシステムによる大規模な設備での生産を計画する。再生可能工ネルギー由来の電力を使う想定だ。

エチレン製造量は年間数千トン規模を目指す。45リットルのごみ袋換算で100万世帯以上が1年に使う量に相当する。35年までに量産技術を開発する。